Desde o primeiro contato até o controle do estoque, os processos devem seguir critérios definidos

Independentemente do porte da oficina, a organização interfere na rotina de trabalho, no atendimento ao cliente e na gestão do negócio. Desde o primeiro contato até o controle do estoque, os processos devem seguir critérios definidos.

A consultora Amanda Medeiros destaca a necessidade de planejamento diário: “Hoje em dia, é muito fácil a gente se perder com as notificações do celular e passar despercebido tarefas importantes para a rotina. É preciso listar as atividades por ordem de prioridade, para começar o dia com a oficina em ordem”.

No atendimento, a comunicação sobre serviços, prazos e custos deve ser clara. O acompanhamento após a entrega do veículo também faz parte do processo. “O atendimento do mecânico não termina na entrega do carro para o cliente, é importante fazer um bom pós-venda. Muitas vezes, a gente quer a oficina cheia e se esquece de que uma ligação pode fazer toda a diferença para fidelizar o cliente”, afirma Amanda.

Na gestão de processos, o uso de ordens de serviço organizadas permite acompanhar entradas e saídas, prazos e etapas do reparo, do agendamento à entrega do veículo. A manutenção preventiva deve ser orientada aos clientes para reduzir intervenções corretivas e facilitar o planejamento da oficina, além de fortalecer a relação de confiança.

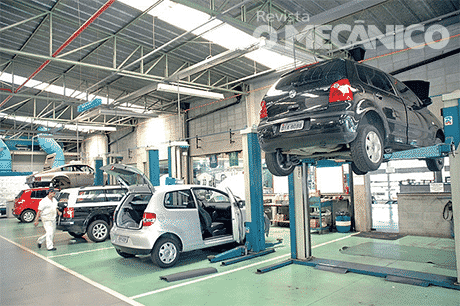

A organização do espaço contribui para a execução dos serviços. Ferramentas devem ter locais definidos e o controle do pátio ajuda no acompanhamento dos trabalhos. “Para ter controle de quantos veículos estão no pátio e de qual o progresso de cada um, eu sempre recomendo a criação de uma lousa com três situações: aguardando serviço, próximo serviço e em serviço”, orienta a consultora.

O controle de estoque exige acompanhamento constante para evitar falta de peças e gastos desnecessários. Sistemas informatizados auxiliam na gestão diária. Amanda alerta para compras parceladas e excesso de estoque: “Hoje muitas oficinas estão pagando de forma parcelada, com isso cria-se uma dívida lá na frente”. Ela também destaca a atenção na compra de óleo: “É preciso analisar se a saída está sendo a cada 30 dias, pois não há motivo de comprar parcelado. Você deve trabalhar o seu estoque sob demanda pois dinheiro parado no estoque é prejuízo para a sua oficina”.

The post Dicas para organização da oficina: processos, atendimento e estoque appeared first on Revista O Mecânico.

Dicas para organização da oficina: processos, atendimento e estoque Publicado primeiro em http://omecanico.com.br/feed/