Veja as funcionalidades e características dos componentes do circuito hidráulico de alta pressão de um sistema de injeção direta

artigo por Diego Riquero Tournier fotos Arquivo Bosch

Dando continuidade à entrega anterior, vamos avançar com as funcionalidades e caraterísticas dos componentes do circuito hidráulico de alta pressão de um sistema de injeção direta.

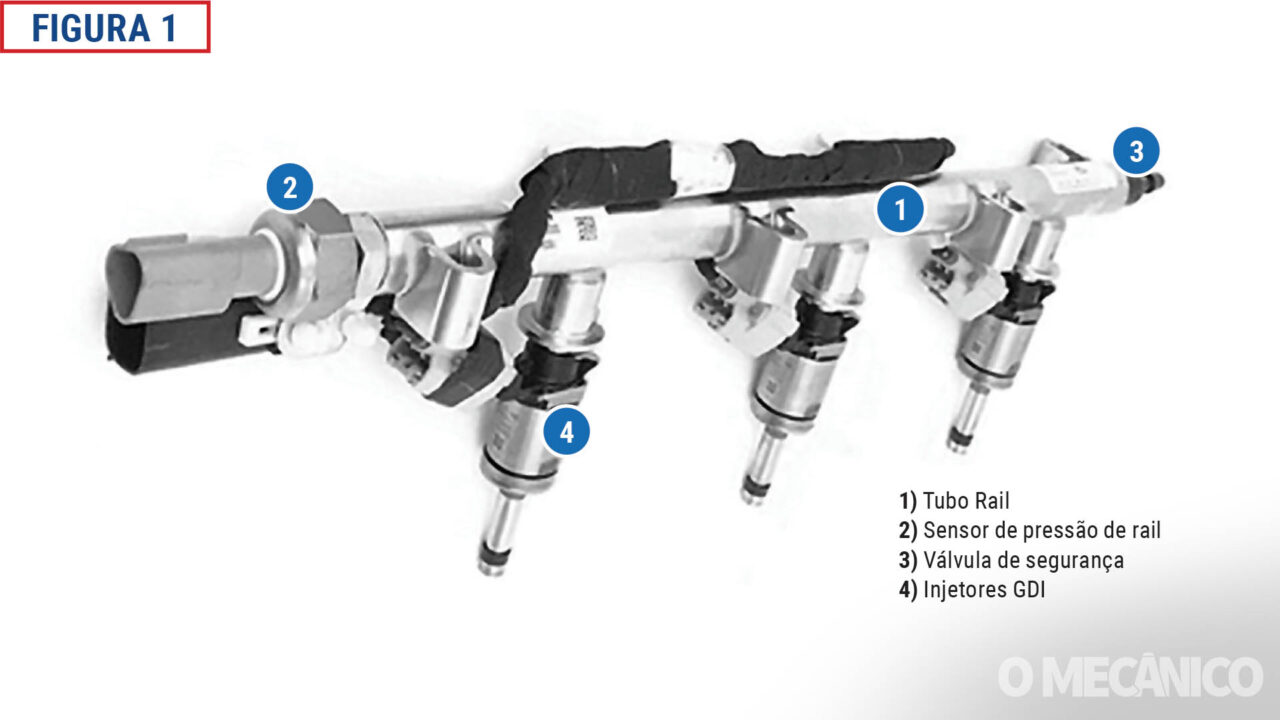

Na figura 1, é possível ver a disposição física dos componentes, destacando o Tubo Rail (1), sensor de pressão de rail (2), válvula de segurança (3), e injetores do tipo GDI (4).

Tubo Rail – Acumulador de pressão:

Conforme o próprio nome do componente (Acumulador de pressão), o tubo Rail segue o princípio funcional do sistema de injeção direta o qual trabalha com base no conceito de pressão modulada.

O conceito de sistema de pressão modula, se baseia na capacidade de fornecer pressões de trabalho diferentes, conforme a condição de carga do motor; para este fim, o tubo Rail na sua condição de acumulador de pressão, torna-se um dispositivo fundamental do sistema com a capacidade de acumular e modular pressões de trabalho diferentes, para posteriormente serem disponibilizadas para os injetores.

Neste sentido, o Rail de injeção deve ser considerado dentro do sistema como, um dispositivo acumulador de pressão.

Na figura 2 é possível ver um conjunto de tubo Rail para um veículo 3 cilindros com os injetores instalados.

Por tratar-se de um componente sometido a condições de trabalho extremas (alta pressão de um fluido), o mesmo é construído a partir de uma peça única metálica de alta resistência a cavitação e fenômenos relacionados à condição de acúmulo de fluidos sob alta pressão.

Considerando que o fluido acumulado no tubo Rail é gasolina sometida a alta pressão, os cuidados em termos de segurança devem ser redobrados.

Por este motivo, os trabalhos relacionados com a manutenção do circuito hidráulico de alta pressão, devem evitar qualquer tipo de intervenções que envolvam desconexões ou abertura de tubulações, sempre que o circuito estiver pressurizado.

Para realizar intervenções no circuito de alta pressão, o recomendável é monitorar a pressão do Rail com scanner, aguardando até que a pressão do sistema atinja o valor mais próximo de 0 Bar.

Alguns veículos contam com uma função a ser ativada via software (scanner), a qual permite a despressurização do sistema a partir de um controle de software.

Outro fenômeno a levar em consideração, é a presença de material abrasivo no fluxo de combustível que se encontra dentro do tubo Rail, neste caso, a combinação da alta pressão com materiais abrasivos (resíduos metálicos, areia, particulado em geral), geram desgastes prematuros em condutos do rail, assim como, em diâmetros internos das diferentes tubulações do sistema, gerando desequilíbrios hidráulicos que podem desencadear em falhas de funcionamento (DTC), já que, diante de oscilações hidráulicas, a eletrônica não consegue realizar a regulagem de pressões com precisão.

Por este motivo, todos os elementos filtrantes do sistema, assim como, a manutenção preventiva, passam a ser mais exigentes para este tipo de sistema.

Válvula de segurança (Limitadora de pressão).

Devido à altíssima pressão de trabalho do sistema, e considerando que a gasolina, a diferencia do Diesel, torna-se um composto químico o qual sujeito a pressões superiores de 50 Bar, muda de uma condição de líquido inflamável, para uma condição de composto explosivo, estando este fenômeno, relacionado às altas concentrações de vapores orgânicos presentes nas naftas e derivados, o sistema deve contar com recursos de segurança que atuem em casos de excessos de pressão acima dos limites estabelecidos pelo fabricante.

Esta condição de segurança, também deve ser levada em consideração para todos os casos de intervenção técnica no circuito de alta pressão de sistema de injeção direta, evitando realizar desconexões do circuito de alta pressão com o motor em funcionamento, assim como, com a utilização de instrumentos de medição do circuito hidráulico de alta pressão (Manômetros), garantindo que o mesmos estejam homologados por normas internacionais e/ou normas brasileiras (Inmetro) para a execução deste tipo de intervenções.

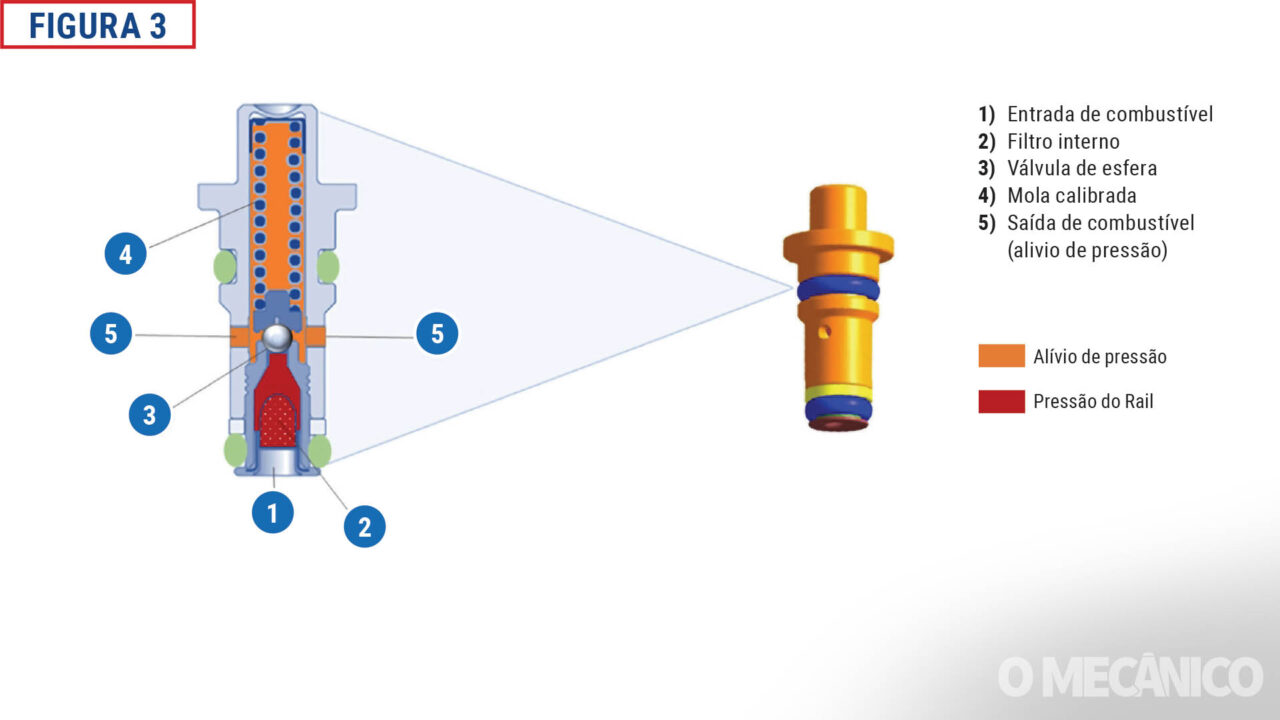

A figura 3, mostra as características funcionais de uma válvula limitadora de pressão, assim como, seus principais componentes internos.

As válvulas limitadoras de pressão, geralmente se encontram rosqueadas em uma das extremidades do tubo Rail, permitindo a entrada do combustível pelo orifício (1), o qual por sua vez, conta no interior com pequeno filtro de malha fina (2).

No interior da válvula, é possível identificar duas câmaras as quais estão representadas no desenho acima, com um volume de combustível que se encontra na mesma pressão do tubo Rail (cor vermelha), e outra câmara, com um volume de combustível na cor laranja.

Estas duas câmeras, normalmente não possuem uma conexão entre elas, sendo uma condição normal de trabalho de uma válvula de segurança (limitadora de pressão), permanecer em um veículo durante toda sua vida útil, sem ter atuado uma única vez, já que sua condição de atuação é estritamente emergencial.

Para que exista uma conexão entre as duas cavidades, a pressão do combustível do tubo Rail, deve superara tensão de calibração da mola (4), permitindo que a válvula de esfera (3), se desloque da sua sede, permitindo a fuga de combustível pela siada (5).

Esta fuga de combustível, provocará uma queda imediata da pressão do tubo Rail, gerando uma falha eletrônica no sistema, já que a diferencia de pressão calculada pelo modulo de controle de motor (ECU), será muito diferente do valor real medido pelo sensor de pressão do rail, atribuindo ao sistema, uma falha de desvio de pressão.

A saída do combustível pelo canal de alívio (5), geralmente se realiza através de conexão de retorno, evitando desta forma, a liberação de combustível ao ambiente.

É sempre recomendável nas inspeções de manutenção, confirmar a inexistência de humidade de combustível na saída de retorno da válvula de segurança, fator que poderia estar indicando, algum problema de regulagem de pressão, ou um deterioro interno da válvula por processos corrosivos ou cavitação.

Sensor de pressão de Rail

Devido à importância do controle da pressão operacional de um sistema de injeção direta, o sensor de pressão do tubo Rail, pode ser considerado como um sensor determinante para o correto funcionamento do sistema.

Sem a informação da pressão do Rail, a unidade de controle de motor (ECU), não consegue fazer os cálculos de forma segura, colocando ao sistema em condição de emergência e inibindo os pulsos de ativação da bomba de alta pressão.

Com a bomba de alta pressão inoperante, muitos veículos não conseguem continuar funcionando (Motor desliga), existem veículos que contam com uma estratégia de emergência a qual permite realizar a injeção de combustível de forma atrasada durante o curso de admissão, evitando desta forma, a necessidade de vencer a pressão de compressão do motor, permitindo manter o motor funcionando apenas com a pressão de injeção gerada pela bomba elétrica de combustível, mas, claramente com potência e troque limitados.

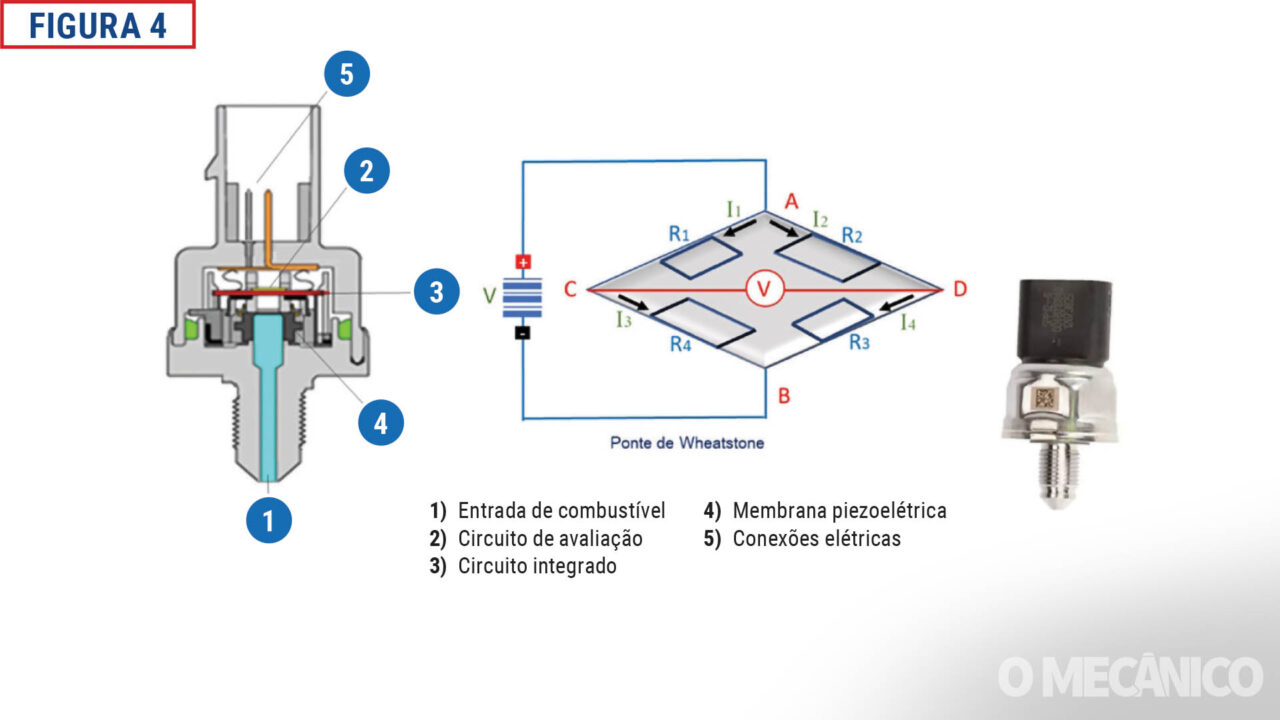

Na figura 4, podemos ver a disposição dos componentes que definem o funcionamento do Sensor de pressão de Rail.

Com o número (1), vemos a entrada de combustível a alta pressão, resultante da conexão hidráulica (via conexão por rosca), entre o sensor e o Rail.

O combustível a alta pressão, afetará uma membrana piezoeléctrica (4), a qual incide em um conexionado de resistores (Ponte de Wheatstone), o qual estabelece um desequilibro elétrico em função da deformação provocada pelas variações de pressão.

Estas variações de pressão são transformadas em varrições elétricas, sendo as enviadas para a ECU como referência para o sinal de pressão do Rail.

Em sensores de pressão de gerações mais modernas, os sinais elétricos passam por uma etapa interna de avaliação (2), no circuito integrado (3).

A maioria dos sensores de pressão possuem três pinos de conexão elétrica (5), geralmente estando distribuídos em, 2 pinos de alimentação e 1 pino de sinal elétrico de retorno (correspondente ao valor da pressão do Rail).

Outras gerações de sensores, podem integrar além da função de pressão, a informação de temperatura. (NTC integrado).

Estas duas informações (pressão e temperatura), podem trafegar por pinos de conexão diferentes; para identificar este tipo de sensores a partir do aspecto físico, os mesmos apresentaram um conector elétrico com 4 pinos de conexão.

O sinal de pressão tradicionalmente conhecido nos sistemas de injeção, tem a forma de um sinal analógico, cujo nível de tensão aumenta conforme se eleva a pressão do sistema, e diminui quando a pressão do Rail baixa.

Desta forma, o sensor de pressão receberá sempre uma tensão de referência através de um dos pinos de conexão elétrica (5), geralmente partindo de um valor 5V, mas, podendo variar conforme cada fabricante; posteriormente, este valor de referência de 5V, retornará para a ECU, como um valor de tensão o qual será sempre inferior ao valor de referência, variando este resultado (valor de tensão de retorno), conforme a variação da pressão do Rail.

Com esta base, a nível de diagnóstico é possível correlacionar a tensão gerada pelo sensor do Rail com a pressão de combustível presente na linha.

Desta forma, muitos fabricantes estabelecem tabelas de comparação mediante as quais, fornecem valores de tensão referenciais, para diferentes fases de funcionamento do motor, exemplo:

- Ignição ligada e motor parado = 0,5V

- Momento da partida = 0,9 V

- Motor em marcha lenta (temperatura normal de funcionamento) = 1,4V

Os 3 exemplos mencionados acima, devem ser considerados apenas como referências simbólicas, o importante a compreender é que, cada um desses valores de tensão medidos no sensor, corresponderam a um valor de pressão de combustível acumulado no Rail, e por este motivo, os dois valores podem ser correlacionados para identificar possíveis desvios ou inconsistências.

The post Injeção Direta Sistema Hidráulico (Parte 2) appeared first on Revista O Mecânico.

Injeção Direta Sistema Hidráulico (Parte 2) Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário