Procedimentos de limpeza do filtro de ar do motor diminuem a capacidade de retenção de partículas pelo elemento filtrante; saiba os motivos

A função de um filtro de ar é reter impurezas indesejáveis e prejudiciais (poeira, pólen, fuligem, aerossóis, fungos e seus esporos e, até mesmo, alguns tipos vapores), geralmente presentes no ar (em maior ou menor quantidade, dependendo do local), restringindo, o mais que possível, a sua entrada em: motores de combustão interna automotivos (motor), compressores de ar, assim como, sistemas de climatização. Uma tarefa nada fácil, tendo em vista a grande variação de tamanho e natureza dessas impurezas.

O quadro a seguir exibe as dimensões aproximadas de alguns dos principais contaminantes presentes no tráfego viário.

De acordo com Bosch (2005), apesar das partículas que podem ser aspiradas por um motor terem dimensões entre 0,01 μm (fuligem) a 2 mm (grão de areia), 75% de todo esse material, tipicamente abrasivo, tem dimensões entre 5 μm e 100 μm. E quando inseridas no interior do motor, as partículas contaminam o óleo lubrificante, que passa a atuar como agente transportador a todas as partes lubrificadas. Como resultado, há um aumento considerável do desgaste e a consequente diminuição da sua vida útil.

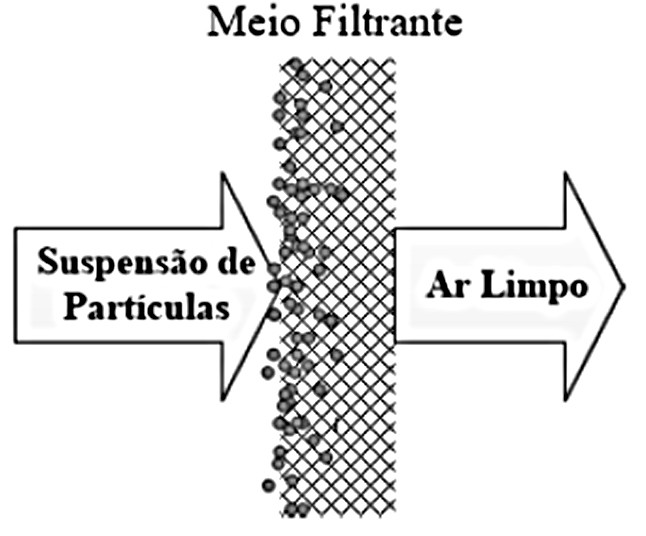

A filtragem é estudada de forma bastante específica pela engenharia química, onde é classificada como uma operação unitária (etapa de um processo mais complexo). Segundo Chereminisioff (1998), seu objetivo é remover partículas de determinadas dimensões que se encontram suspensas em um fluido (gasoso ou líquido). Isso é obtido fazendo que esse fluido passe por um meio poroso (elemento filtrante).

Durante esse processo, as partículas sólidas são retidas na superfície do elemento filtrante ou nas paredes dos poros. Silvestre (2014), complementa observando que a filtração atua de modo que partículas abaixo de um determinado tamanho passam através de uma barreira, enquanto as de maior tamanho são retidas. O tamanho desta barreira é a principal característica do elemento filtrante.

Cirqueira (2017) define a filtração de um gás (no caso, o ar) como uma operação de separação onde ocorre a remoção de partículas sólidas suspensas na sua corrente, por meio de um elemento filtrante poroso e permeável. As partículas ficam coletadas tanto no interior (filtração de profundidade), como na superfície dele, (filtração superficial). Como resultado, tem-se a formação de uma camada de “pó”, que fica depositada na superfície do elemento, denominada “torta de filtração”. Essa mesma autora afirma ainda que a formação da “torta” é o ponto de entupimento do elemento filtrante.

Bosch (2005), complementa apontando que cada elemento é projetado para atender as exigências particulares de um determinado modelo de motor. Isso inclui o formato e a área de filtragem (definida pelas dobras que são feitas no material) e o material aplicado.

Os elementos filtrantes automotivos são produzidos em fibras de celulose, sintéticas e materiais especiais, passando por processos de estampagem e impregnação para aumento da resistência mecânica, estabilidade a água e resistência a produtos químicos. Já as dobras oferecem aumento da área filtrante, ocupando o menor espaço físico possível. Os elementos são projetados para serem do tipo profundo. Isso aumenta muito a capacidade de absorção em sistemas com altas taxas de fluxo volumétrico, como é o caso dos motores. O fabricante afirma ainda que os filtros de tecnologia mais avançada atingem eficiências de até 99,8% em veículos de passeio e 99,95%.

A presença do elemento filtrante, por si só, já provoca uma queda de pressão no duto de admissão (perda de carga localizada). Com a formação da “torta”, essa queda de pressão aumenta, devido ao aumento da resistência à passagem do fluxo de ar, provocada pela deposição das partículas.

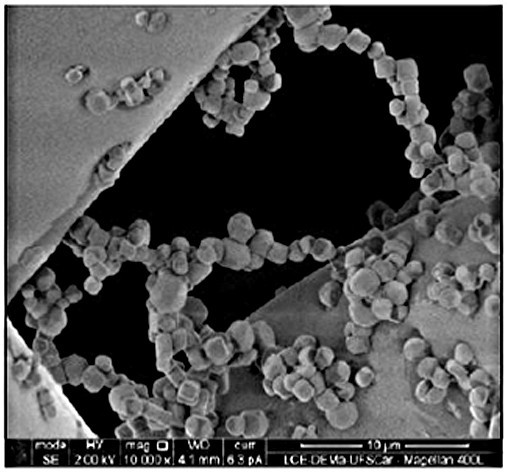

No que diz respeito ao funcionamento do processo, Barros (2014) afirma que, numa primeira fase (filtração de profundidade), as partículas são coletadas pelas fibras do elemento filtrante e depositadas no seu interior. Nessa situação ocorre um lento aumento na queda de pressão, cuja duração depende das características do material do elemento filtrante.

Com o aumento da quantidade de partículas coletadas inicia-se uma segunda fase (transição) onde a aglomeração das partículas forma estruturas denominadas dendritos, que passam a atuar como novos elementos coletores de partículas. Em seguida, as partículas passam a se depositar na superfície do elemento filtrante, sendo que o principal coletor são as partículas já capturadas (filtração superficial), que culmina na formação da “torta”.

Ao contrário do que aparenta ocorrer, a formação da “torta” não significa uma diminuição do elemento filtrante, mas justamente o contrário. Segundo Barros (2014), as partículas retidas e acumuladas na superfície do elemento deixam passar apenas partículas muito pequenas, o que é interessante, caracterizando assim o aumento de eficiência. No entanto, há um respectivo aumento na queda de pressão (aumento da restrição), que implica num aumento do custo operacional do processo. O que é desinteressante.

Logo, busca-se sempre um ponto de equilíbrio entre os dois fatores. Esses fenômenos estão associados à permeabilidade do elemento filtrante que, segundo Cirqueira (2017), representa a resistência encontrada por um fluido ao atravessar um meio filtrante (descrita pela Lei de Darcy): à medida que ocorre a deposição de partículas sobre o elemento, sua permeabilidade diminui. No entanto, tem-se um aumento da sua eficiência. Por sua vez, um aumento no diâmetro dos poros do elemento filtrante tende a aumentar a sua permeabilidade. No entanto, tem-se a respectiva diminuição da sua eficiência.

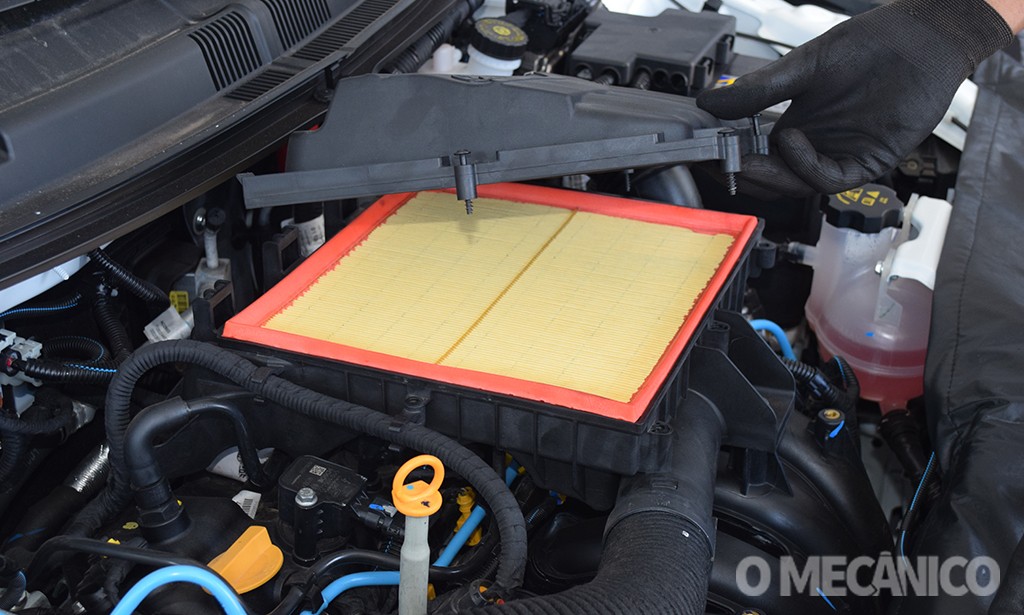

No caso dos motores, a diminuição da permeabilidade implica numa redução do desempenho e aumento do consumo e emissão de poluentes. Situações essas totalmente indesejáveis. Logo, o elemento filtrante deve ser desobstruído (substituído) quando a queda de pressão atingir valores pré-determinados. No caso dos veículos comerciais, tal ocasião é apontada pelos indicadores de restrição. Já nos veículos de passeio, o momento da substituição, geralmente, é determinado por quilometragem (uso normal e severo) ou inspeção visual do elemento (de forma preventiva ou corretiva na presença de sintomas típicos).

No que diz respeito ao dilema que por vezes atinge o Guerreiro das Oficinas: limpar ou substituir. Tendo em vista que:

a) Quase a totalidade dos elementos que equipam os modelos de série são produzidos basicamente em fibras de celulose;

b) Apesar dos tratamentos que aumentam a sua resistência mecânica, o material é relativamente frágil.

É preciso ponderar que procedimentos de limpeza (como jatos de ar a alta velocidade, mesmo que em sentido contrário ao do fluxo de filtragem), que venham a aumentar a permeabilidade do filtro, podem diminuir a sua eficiência. Ou seja, vai haver uma diminuição da restrição a passagem de ar pelo filtro (os sintomas que essa restrição provocava vão desaparecer). No entanto, partículas de maior tamanho podem começar a ser admitidas para dentro do motor. A curto prazo, essa operação pode parecer vantajosa do ponto de vista financeiro. No entanto, as consequências a médio e longo prazo dessa contaminação podem ser desastrosas.

Por Fernando Landulfo

REFERÊNCIAS:

- BARROS, Priscila Martins de. Avaliação do Desempenho dos meios Filtrantes Fibrosos na Remoção de Partículas Nanométricas. Tese de Doutorado em Engenharia Química. São Carlos. Universidade Federal de São Carlos, 2014.

- BOSCH, Robert. Manual de Tecnologia Automotiva/Robert Bosch; tradução Helga Madjederey, Gunter W. Prokesch, Euryale de Jesus Zerbini, Suely Pferman. São Paulo. Blucher, 2005.

- CIRQUEIRA, Samirys Sara Rodrigues. Avaliação do Desempenho dos Tratamentos das Superfícies dos Meios Filtrantes Submetidos a Filtração por Pulso de Ar Reverso. Tese de Doutorado em Engenharia Mecânica. São Carlos. Universidade Federal de São Carlos, 2017.

- CHEREMISINOFF, Nicolas P. Liquid Filtration. Woburn. Butterworth – Heinemann, 1998.

- SILVESTRE, Murilo Cardozo. Sistemas de Filtragem Aplicados em Processos Fabris Automotivos. Trabalho de Graduação em Engenharia Mecânica. Guaratinguetá. Universidade Estadual Paulista, 2014.

O post Artigo: Desvendando o filtro de ar – Parte 1 – o elemento filtrante apareceu primeiro em Revista O Mecânico.

Artigo: Desvendando o filtro de ar – Parte 1 – o elemento filtrante Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário