Diego Riquero explica o conceito de carga estratificada, detalhando sua lógica e aplicação em motores de combustão interna

artigo por Diego Riquero Tournier fotos Arquivo Bosch

Talvez você tenha se deparado com o termo “Modo estratificado” em um scanner de diagnóstico automotivo, e essa situação tenha gerado algumas dúvidas com relação ao significado.

Vamos trabalhar então o conceito de carga estratificada para compreender a sua lógica e aplicação em motores de combustão interna.

O conceito de carga estratificada não é uma novidade na indústria automotiva, um dos primeiros fabricantes a desenvolver um motor de produção em massa com esta solução, foi a Honda com o modelo CIVIC de 1975 o qual introduziu uma nova geração de motores CVCC (Compound Vortex Controlled Combustion), os quais além de trabalhar de forma muito eficiente o fluxo de entrada dos gases de admissão na câmera de combustão, também contavam com 2 válvulas de admissão as quais abriam com uma pequena diferencia de tempo, permitindo trabalhar com formações de mistura Ar/Gasolina diferentes, já que o próprio carburador contava com circuitos separados para este fim.

Desta forma, o modo de funcionamento de carga estratificada se caracteriza pela possibilidade de introduzir dentro da câmara de combustão, diferentes relações de mistura ar/combustível dentro do mesmo ciclo de funcionamento do motor.

Dependendo da estratégia de cada fabricante, o modo estratificado pode ser realizado a partir de injeções múltiplas, ou mediante concentrações diferentes de misturas de Ar/combustível localizadas em espaços diferentes dentro de uma mesma câmara de combustão.

Os motores que contam com esta opção de funcionamento, utilizam a sigla SCE (stratified charge engine), estando disponível esta funcionalidade a partir da gestão eletrônica do motor, permitindo alternar de modo de funcionamento estratificado ou homogêneo (modo convencional de operação), conforme a programação de cada montadora.

Qual é a vantagem do modo de operação em carga estratificada?

O principal diferencial da modalidade de carga estratificada, é a possibilidade de trabalhar com misturas de ar/combustível muito mais pobres do que permite o modo de carga homogêneo, proporcionando-lhe ao veículo uma grande economia de combustível.

A base lógica que determina o funcionamento de um motor em carga estratificada, está relacionada com a capacidade de introduzir uma pequena quantidade (em volume), de uma mistura rica, a qual inicia com maior facilidade um foco de chama, o qual por sua vez, consegue iniciar a queima de uma mistura mais pobre (com excesso de ar) presente em maior volume dentro da câmara de combustão.

Este processo de queima em duas etapas, permite realizar uma queima de um maior volume de mistura pobre, o qual não seria possível queimar se não fosse por esse foco de chama iniciado a partir da queima dessa pequena quantidade de uma mistura rica.

Desta forma, torna-se fundamental o controle do fator lamba, principalmente falando dos motores de injeção direta que utilizam a modalidade de carga estratificada os quais passaram a trabalhar com misturas muito pobres em determinadas condições de carga, resultando em fatores lambda muito superiores a Lambda 1.

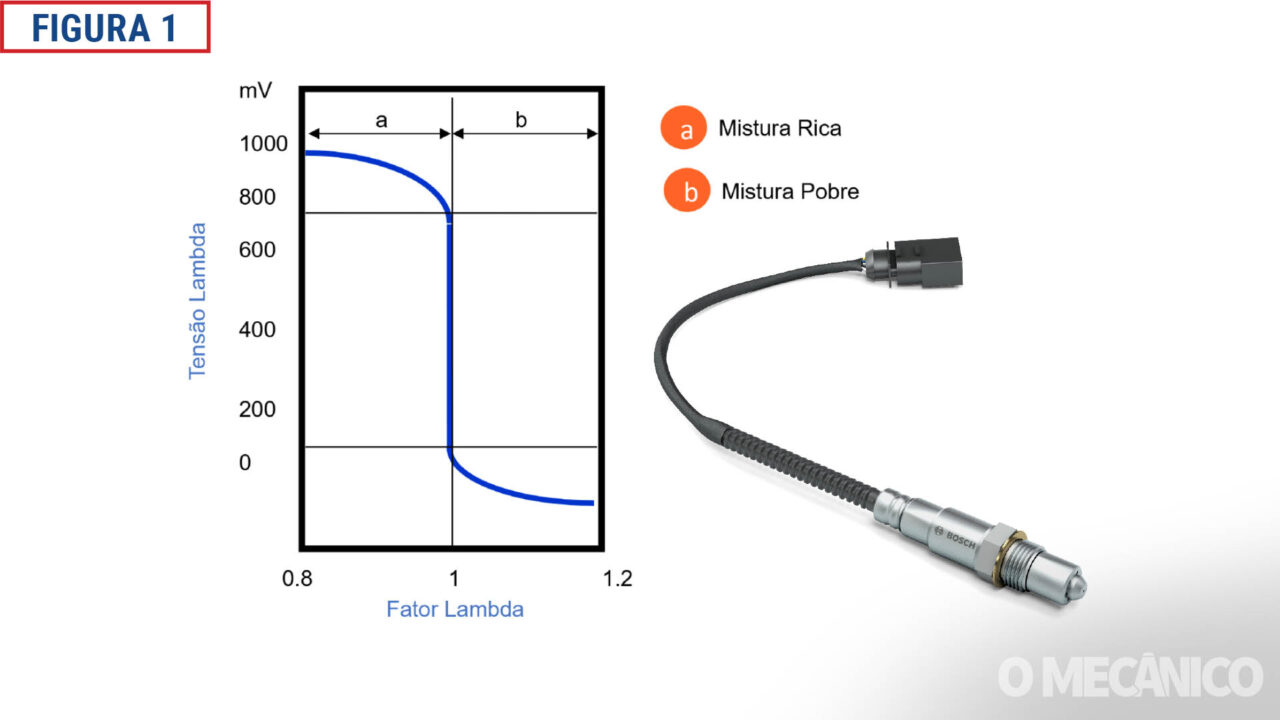

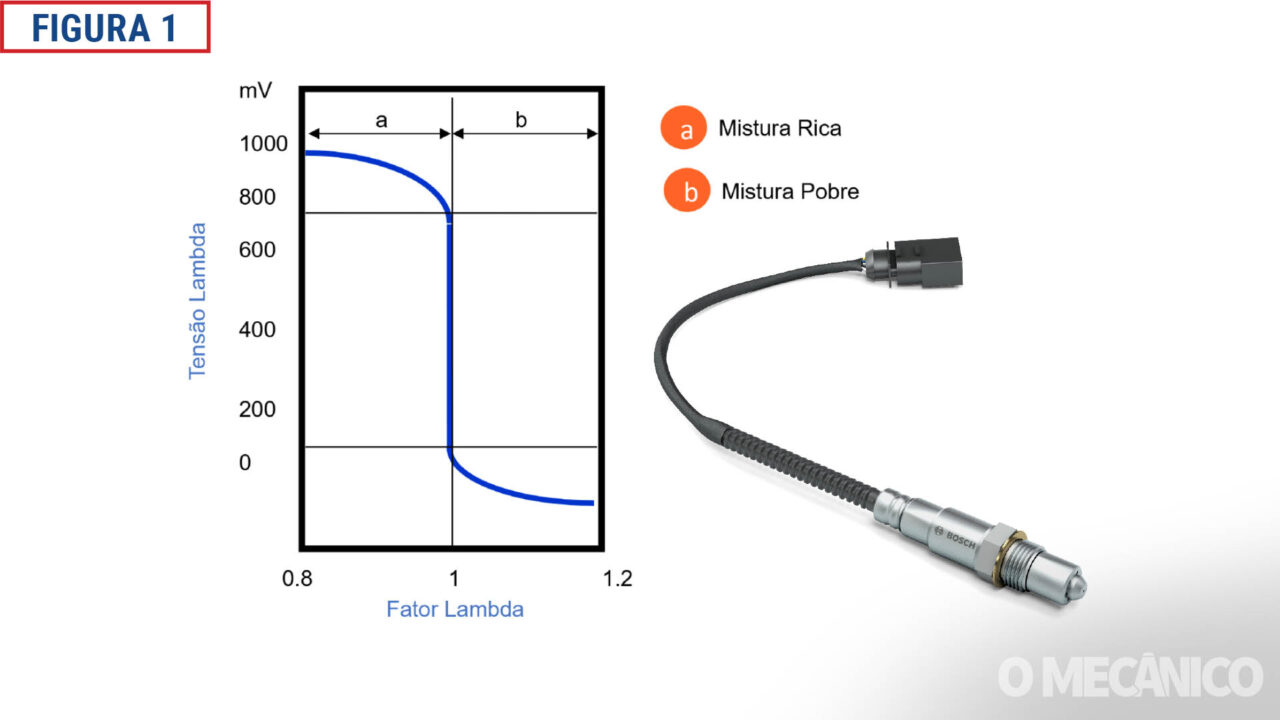

Na figura 1, é possível ver o comportamento de uma sonda Lambda convencional e a relação que existe entre o fator Lambda e a tensão Lambda; fica claro que se trata de coisas diferentes que muitas vesses se confundem, por um lado na coluna vertical do gráfico temos a tensão elétrica gerada pela sonda lambda, produto da quantidade de oxigênio presente nos gases de escapamento, e por outro lado, na linha horizontal está representado o fator lambda.

Em todo veículo ciclo Otto, o fator Lambda 1 representa o resultado de uma combustão ideal como consequência da queima de uma mistura estequiométrica (mistura perfeita).

Durante a leitura ou análise do fator lambda, sempre devemos considerar que todas as medições inferiores a Lambda 1(λ<1), representam uma mistura rica (a), assim como, todos os valores superiores a Lambda 1(λ>1), representam uma mistura pobre (b).

Para obter os resultados de economia de combustível sinalizados anteriormente, os fabricantes passaram a utilizar em sistemas de injeção direta, modos de operação de carga estratificada com situações de funcionamento voltados a relações Ar/Combustível extremamente pobres; e em muitos casos chegando a trabalhar fatores Lambda acima de lambda 2 (λ>2), situação que impossibilita a medição desse tipo de combustão com sondas lambdas convencionais, sendo necessária a aplicação de sondas lambda de banda larga.

Carga estratificada por Injeções múltiplas:

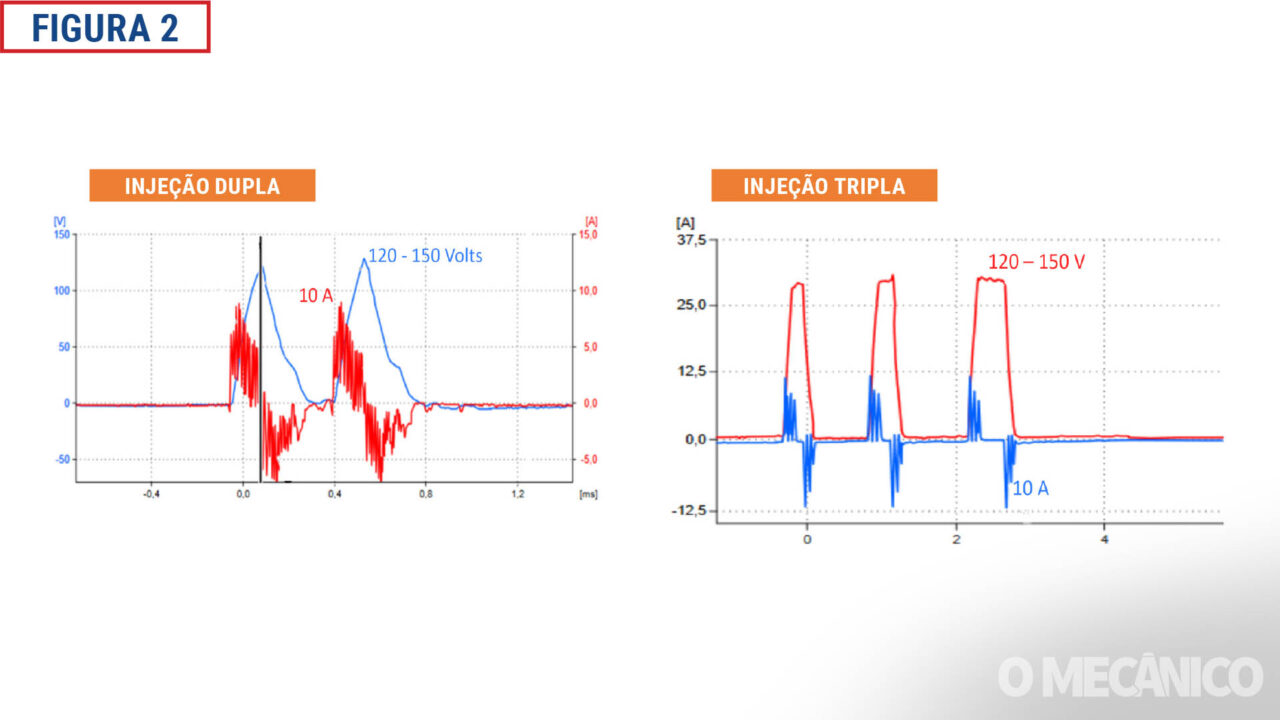

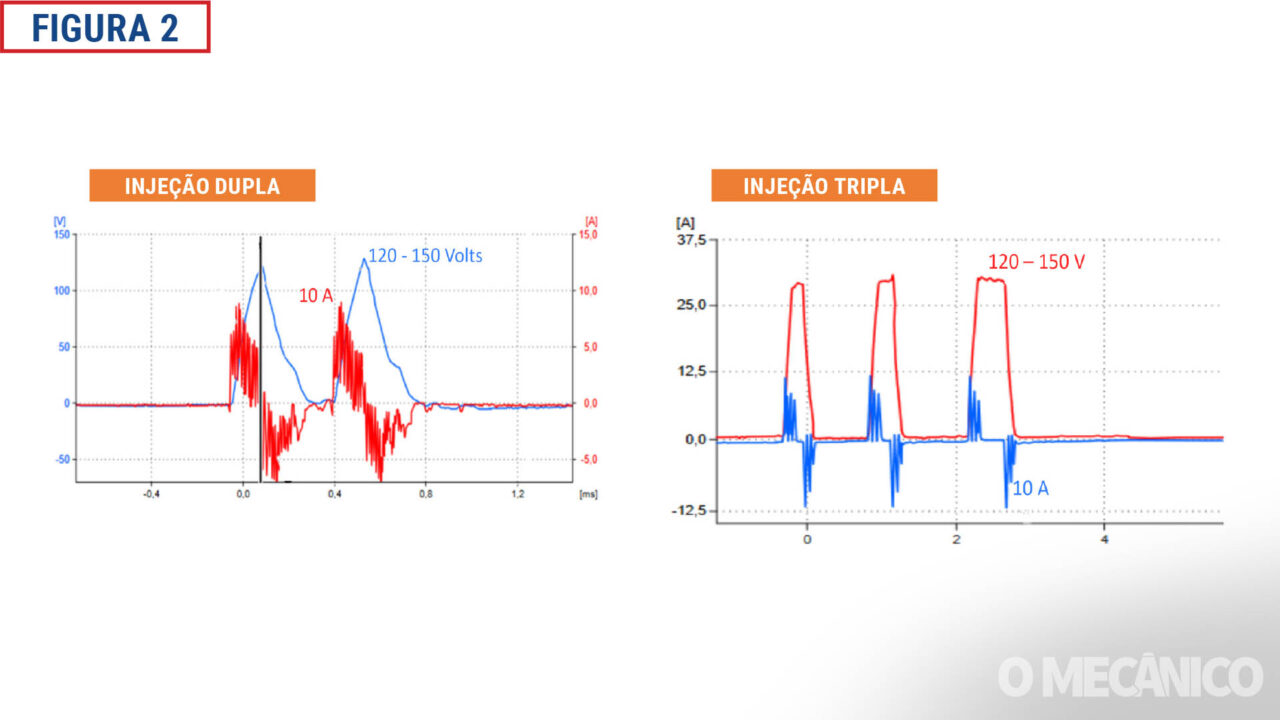

Na figura 2, podemos ver um exemplo de ativação de injetores, com mais de uma injeção no mesmo curso do pistão.

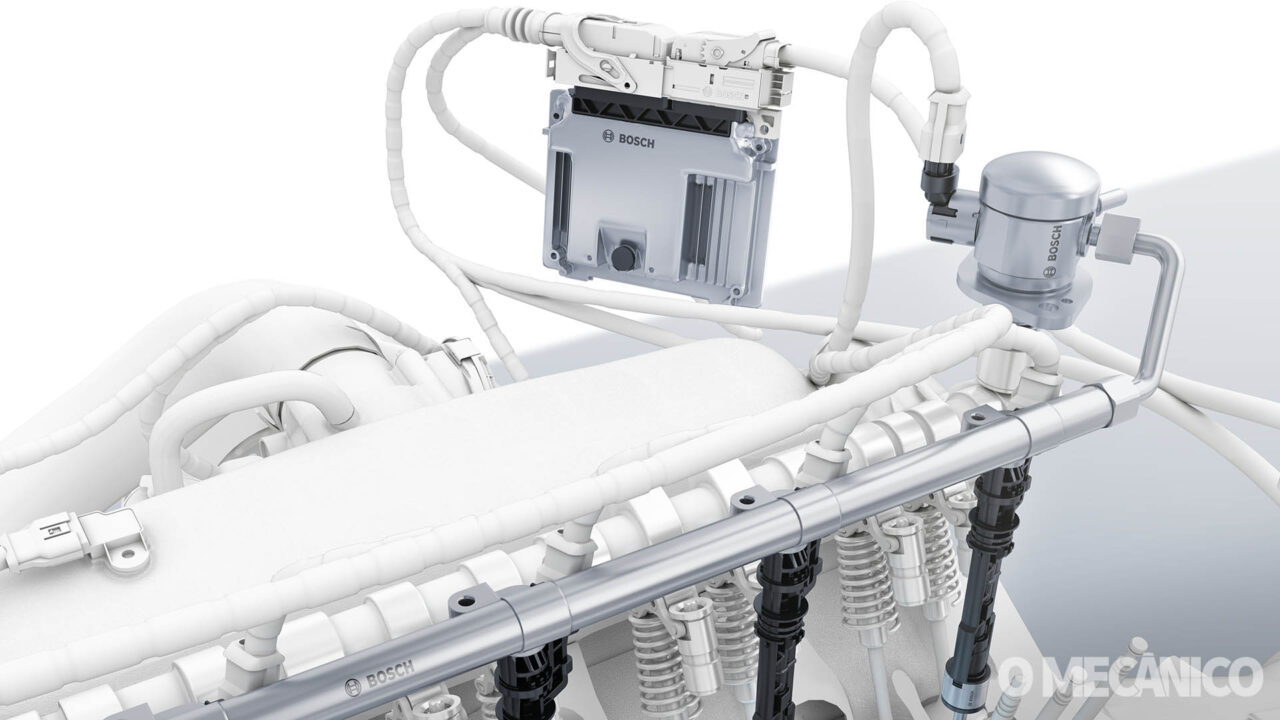

Os exemplos acima correspondem a injetores do tipo piezoelétricos, mas, este tipo de estratégia também pode ser aplicada em injetores do tipo indutivo.

Mediante o controle de ativações com tempos e intervalos diferentes, é possível realizar formações de mistura com relações Ar/combustível variáveis para cada pulso de injeção.

Os gráficos da figura 2, mostram sinais elétricos de injetores com pulsos correspondentes a uma injeção dupla (lado esquerdo da imagem), e uma injeção tripla do lado direito da figura 2.

Carga estratificada por concentração de mistura:

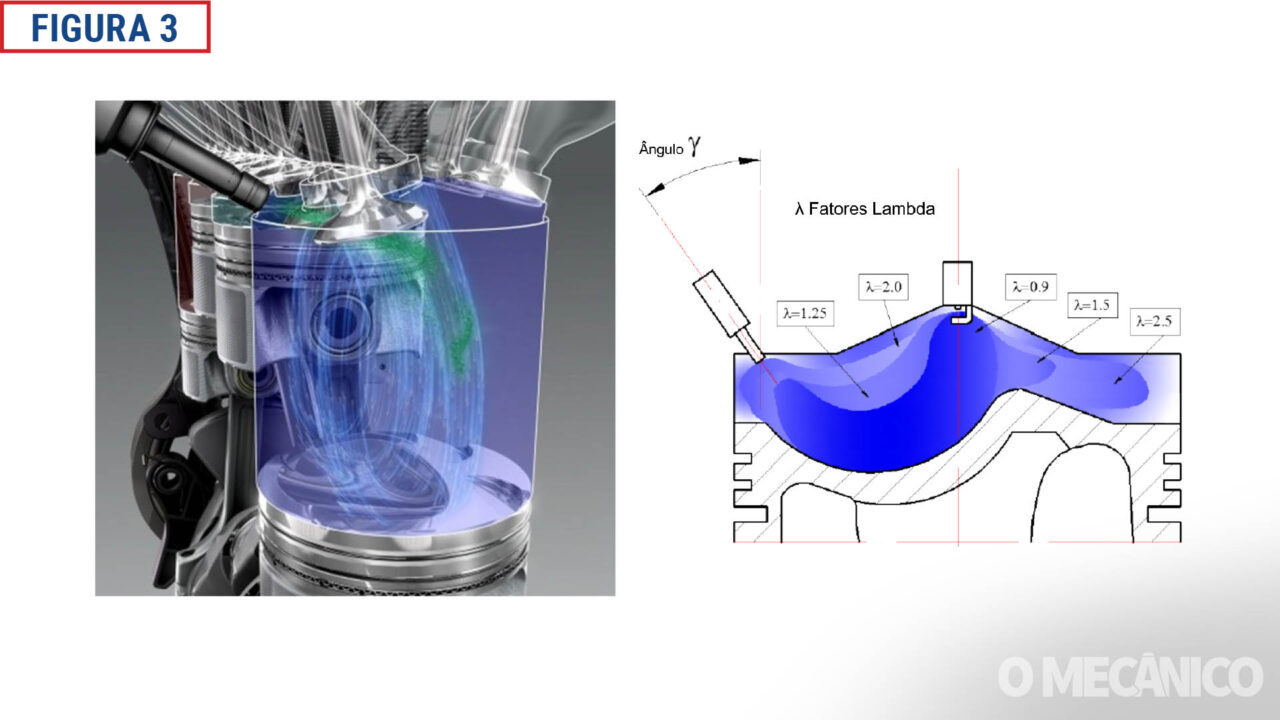

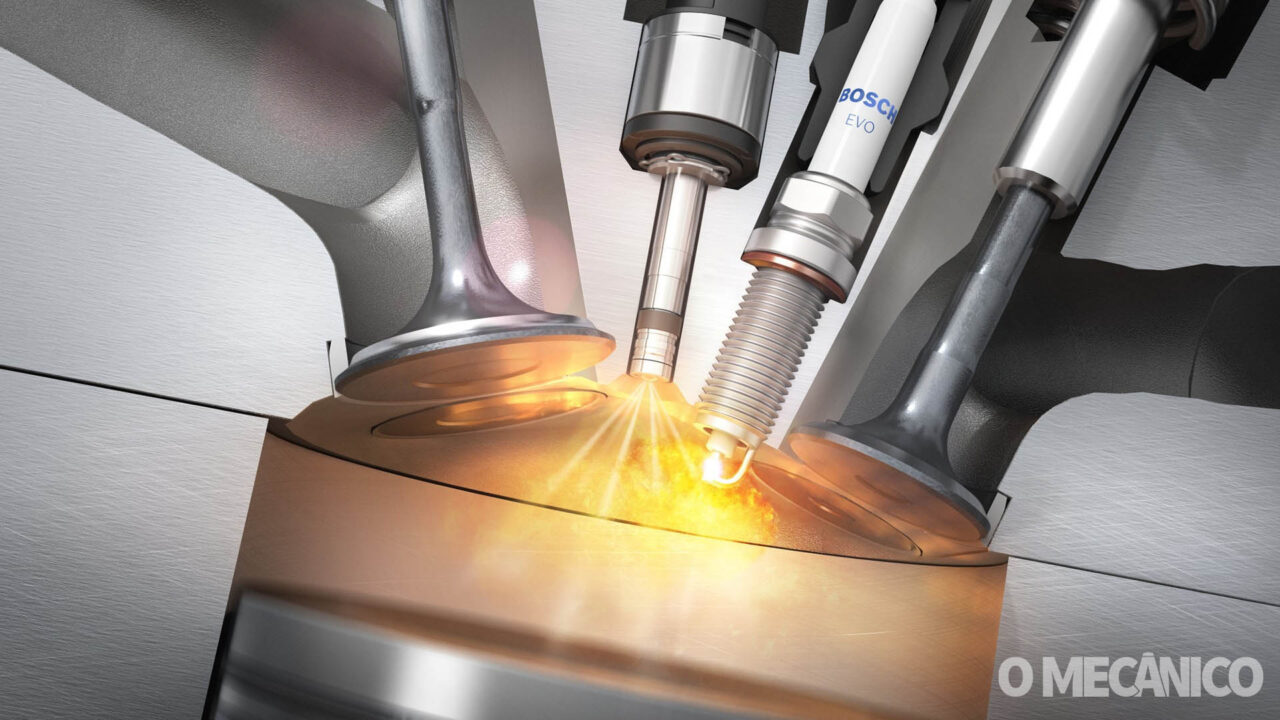

O modo de carga estratificada por concentração de mistura, se caracteriza pela formação de regiões dentro da câmara de combustão, com diferentes concentrações de mistura Ar/Combustível.

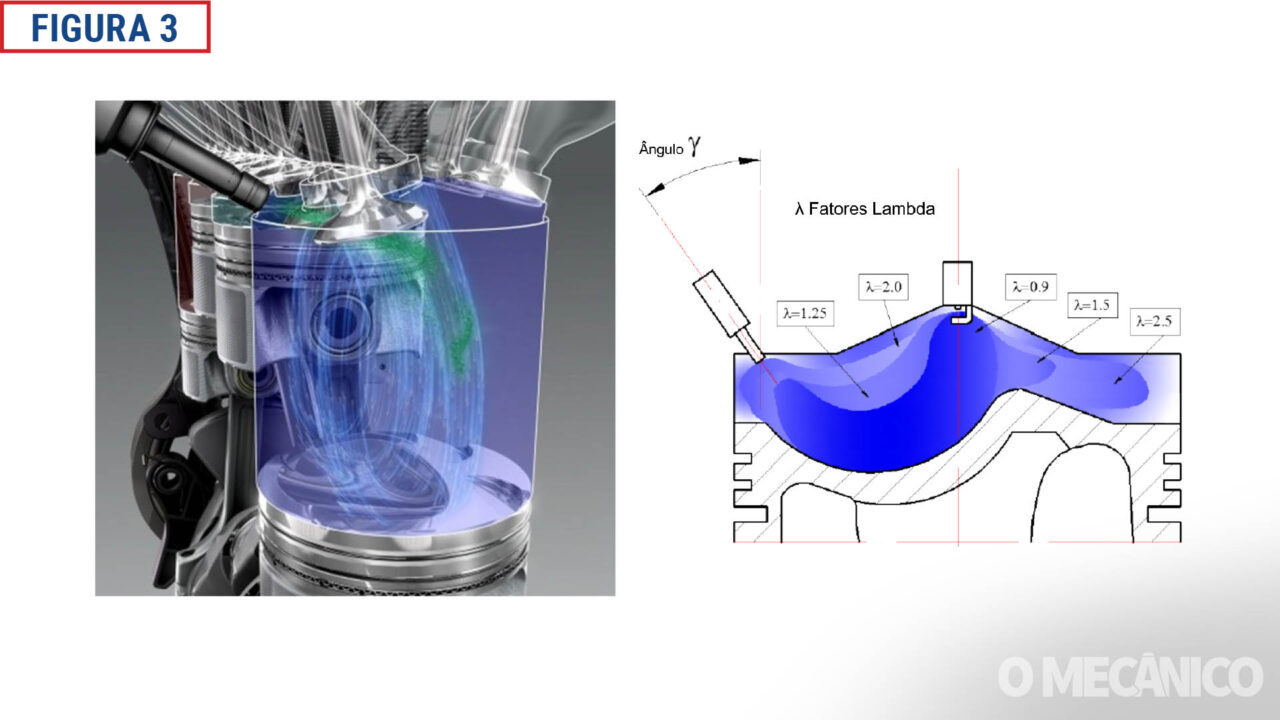

Na figura 3 é possível ver um exemplo de um motor de Injeção Direta com injetor de montagem lateral o qual utiliza o movimento controlado do fluxo de ar para gerar um efeito de concentração de mistura mais rica ou mais pobre, distribuídas em setores diferentes.

Para que este efeito relacionado à dinâmica dos fluidos funcione corretamente, elementos como coletor de admissão, câmara de combustão e cabeça de pistões, passam a ser componentes especialmente desenhados para este tipo de motores.

No desenho do pistão da figura 3, se encontram representadas as diferentes concentrações de mistura com exemplos de fatores Lambda para cada setor da câmara de combustão.

Desta forma, vemos fatores lambda que oscilam entre λ 0,9 e λ 2,5; sendo que uma pequena quantidade de mistura mais rica (λ 0,9), alocada estrategicamente próxima da vela de ignição, será a encarregada de dar início ao processo da combustão, para logo propagar essa frente de chama a qual incrementará consideravelmente a pressão e temperatura dentro da câmara de combustão, proporcionando as condições para que concentrações de mistura mais pobres (λ 1,25; λ 1,5; λ 2,0; λ 2,5), possam iniciar o processo de combustão em uma sequência ordenada.

Utilizando esta estratégia, os motores de carga estratificada podem “queimar”, misturas muito pobres, para as quais não seria possível iniciar o processo de combustão em condições de funcionamento normal (carga homogênea).

É importante ressaltar que a condição de carga estratificada, não se aplica para todas as condições de carga de motor, estando esta função disponível para cargas médias e baixas (velocidade cruzeiro), já em momentos de aceleração ou cargas altas, o motor passa a funcionar em modo homogêneo.

Dinâmica dos Fluidos:

Outra caraterística dos motores de carga estratificada é a criação de zonas especificas de concentração de mistura, a partir do desenho da câmara de combustão, coletores e outros componentes do sistema de admissão, assim como, trabalhos específicos que permitem realizar mudanças na velocidade do fluxo de ar que será direcionado à câmara de combustão.

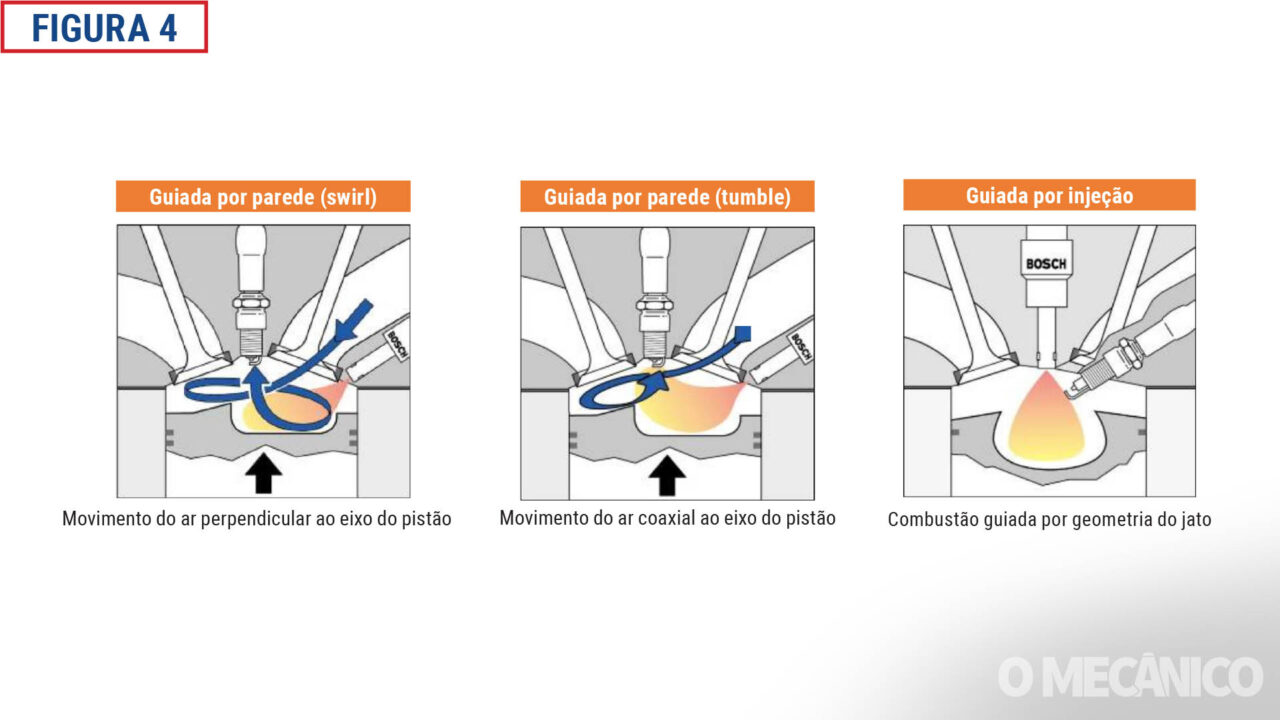

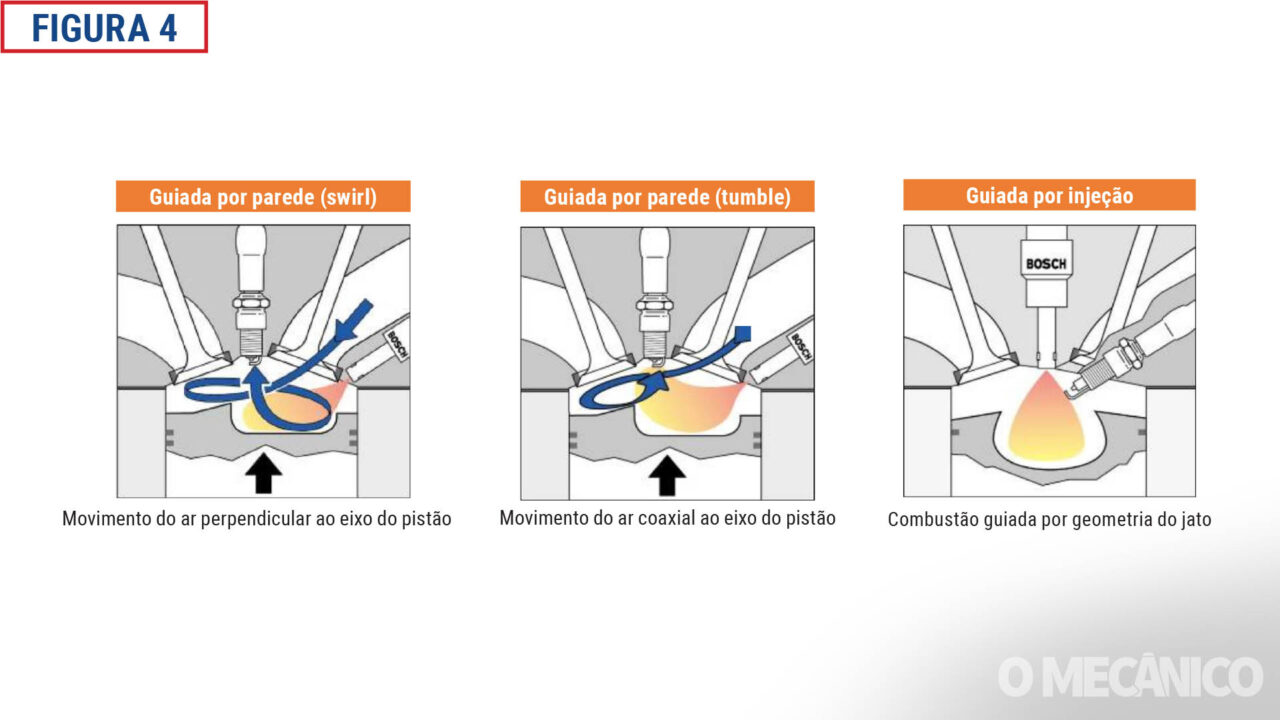

Na figura 4, é possível ver 3 exemplos de diferentes tratamentos do fluxo de ar para o ingresso na câmara de combustão, gerando efeitos de turbilhonamento criados pelas superfícies e condutos pelos quais passa o fluxo de ar.

O exemplo da esquerda, mostra o turbilhonamento criado em formato “Swirl” que se caracteriza pelo movimento perpendicular ao eixo do pistão direcionando a mistura mais rica para o centro da vela de ignição.

No centro da figura 4, é possível ver um turbilhonamento em formato “Tumble” o qual se caracteriza por ter um movimento coaxial na direção do eixo do pistão, para direcionar a mistura que dará início à combustão no centro da vela de ignição.

No lado direito da figura, é possível ver a formação de uma mistura estratificada guiada pelo formato do jato de injeção.

Controle do fluxo de Ar.

Para conseguir um correto desempenho do fluxo de Ar, o qual permite gerar os turbilhonamentos controlados para a formação das zonas de concentração de mistura (carga estratificada), é muito importante contar com algum tipo de controle que permita variar a velocidade do Ar conforme as necessidades de cada fase de funcionamento do motor.

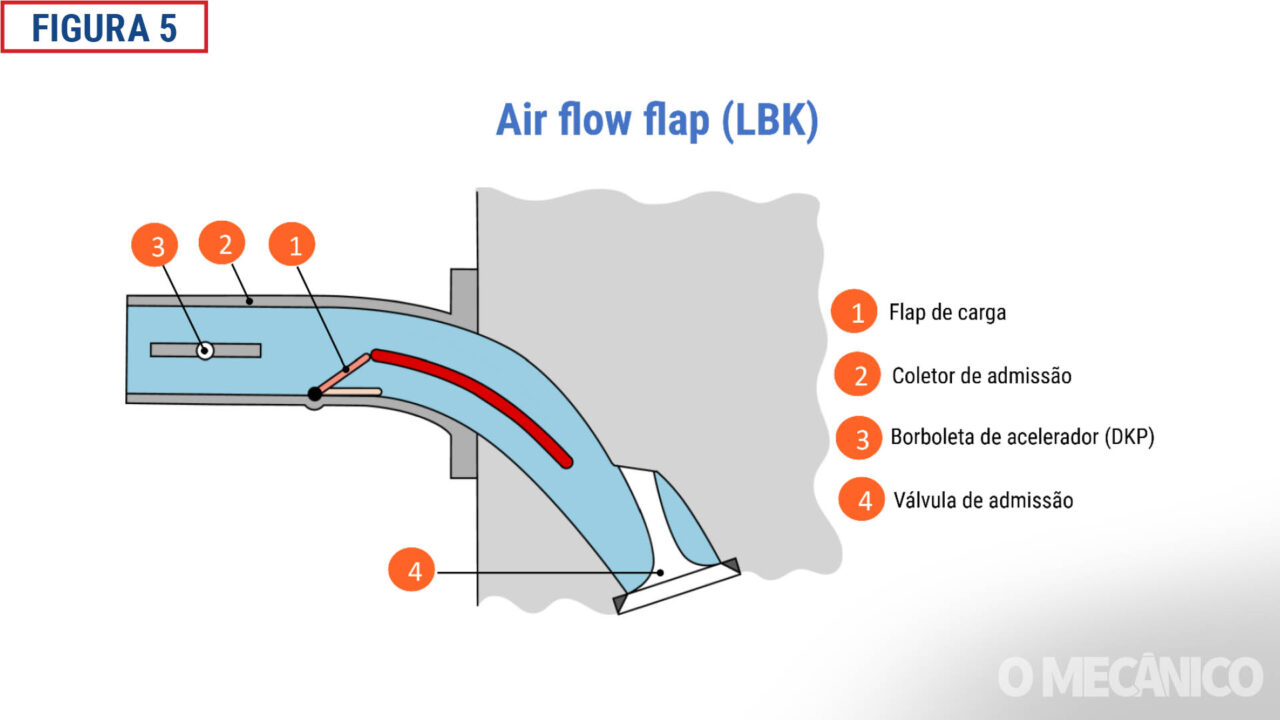

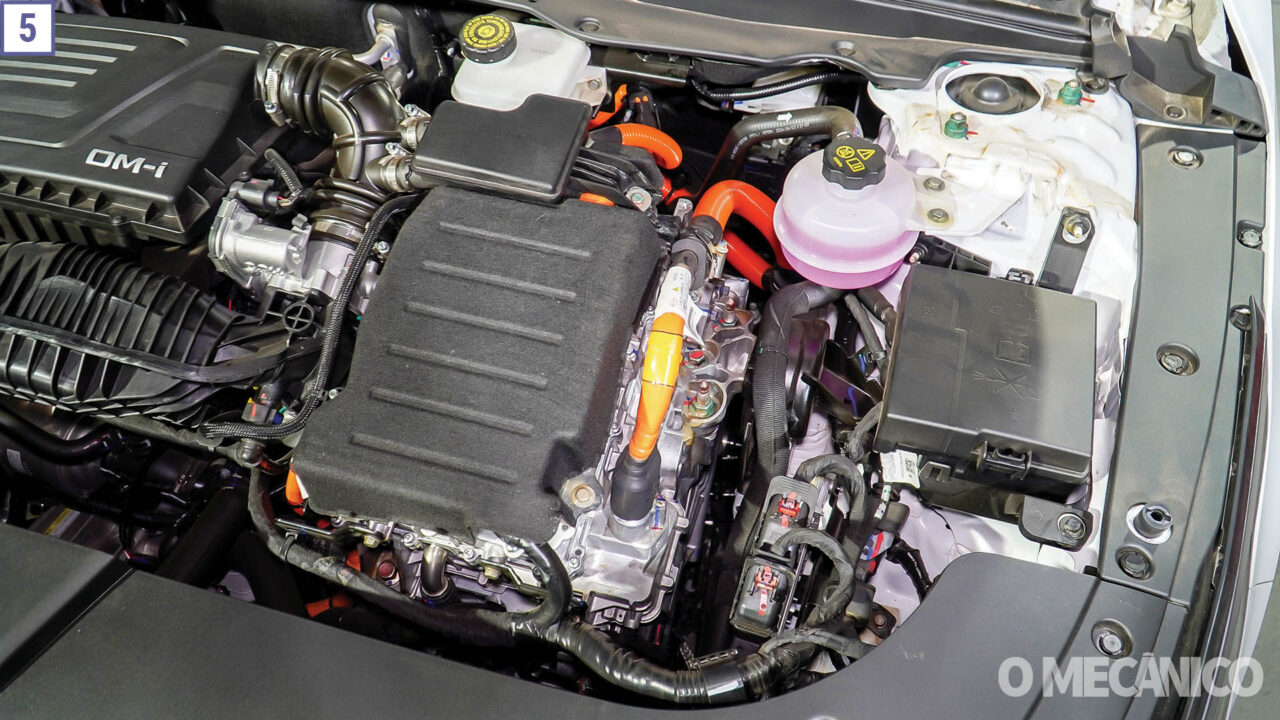

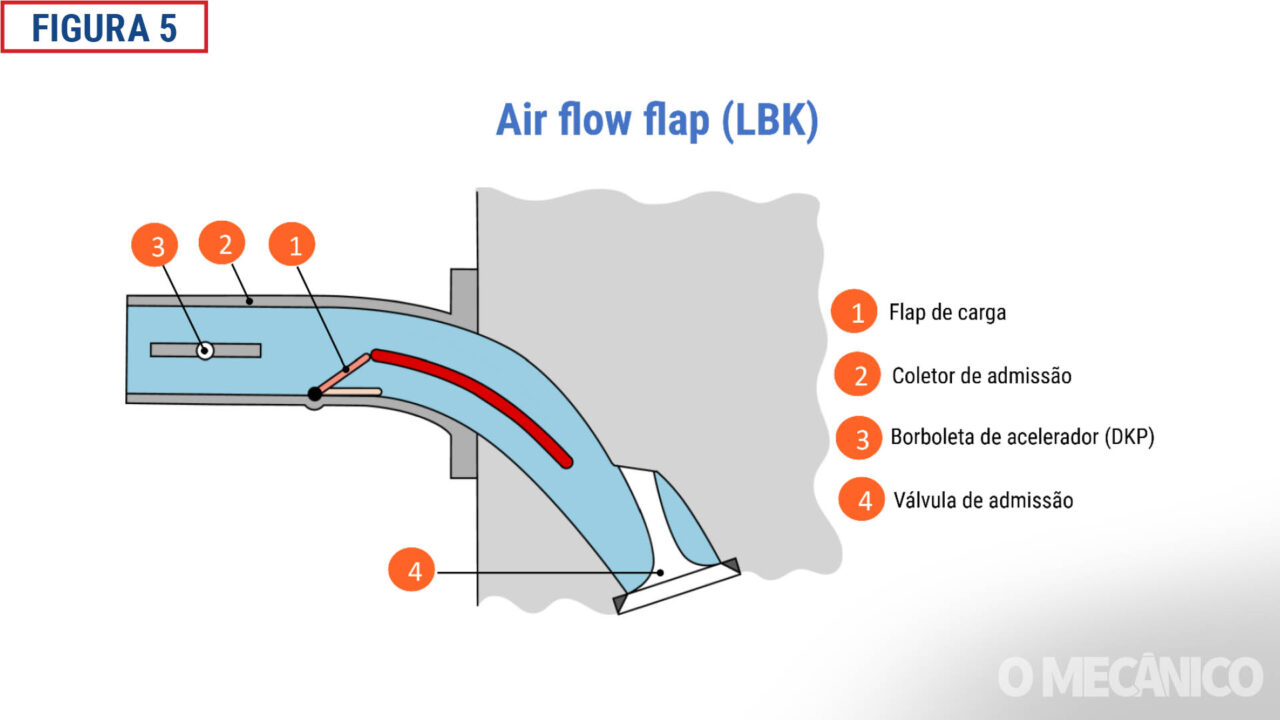

Na figura 5, é possível ver o dispositivo “Air Flow Flap”, instalado no coletor de admissão (2), de aplicação frequente em diversos modelos de injeção direta com sistema de carga estratificada.

Este dispositivo, tem a função de acelerar a velocidade dos gases de admissão, através do acionamento do flap de carga (1), o qual por sua vez é acionado a partir do comando da unidade de controle de motor (ECU).

O acionamento do “Air Flow Flap”, não guarda uma relação direta com a borboleta de aceleração (3), já que o acionamento do Flap é utilizado com o objetivo de conseguir formar o turbilhonamento na coluna dos gases de admissão, como parte do processo da formação da carga estratificada para cada cilindro.

The post Motores de carga estratificada appeared first on Revista O Mecânico.

Motores de carga estratificada Publicado primeiro em

http://omecanico.com.br/feed/