Confira as diferenças entre os motores E.torQ NPM e EVO (fixo e VIS), ciclos mistos de funcionamento do variador de fase e as desmontagens do cabeçote, cárter, virabrequim, pistão e biela

Motores evoluem para atender a regras ambientais cada vez mais restritas em emissões de poluentes. Os efeitos “colaterais” positivos, como redução de consumo e aumento de potência e torque, são metas importantes, porém, decorrem diretamente do objetivo principal. No caso do motor 1.8 E.torQ da FCA, as soluções encontradas pela engenharia para torná-lo mais eficiente com o decorrer do tempo influenciam diretamente na complexidade do seu reparo. Principalmente, no cabeçote – componente que reúne as maiores diferenças entre as versões do E.torQ, tanto em suas características construtivas quanto na diferenciação de peças.

Enquanto a versão NPM (sem variador de fase) possui admissão com coletor simples e carcaça de cabeçote com desenho tradicional, os motores EVO possuem soluções para formar a mistura ar-combustível de maneira mais precisa e tornar sua queima mais eficiente nos diferentes regimes de funcionamento do motor – desde a adoção de coletor de admissão com tecnologias para otimizar o fluxo do ar admitido até soluções de usinagem para formar o correto turbilhonamento da mistura dentro da câmara de combustão.

Dentro do coletor do motor EVO VIS (onde VIS que significa “Variable Intake System”, ou “Sistema de Admissão Variável”) há dois circuitos, um curto e um longo. Cada um deles favorece uma faixa de rotações: o mais longo é melhor para torque em baixas rotações e o mais curto, altas rotações. O sistema VIS utiliza um atuador a vácuo, comandado pela unidade de gerenciamento eletrônico (ECU) da injeção, para alterar o fluxo do ar do circuito longo para o circuito curto do coletor em rotações acima de 4.250 rpm para que o motor gere mais potência.

Esse atuador é ligado a uma eletroválvula e movimentado por um sistema de vácuo, que capta a depressão no próprio coletor e a armazena em um tanque, regulado por uma válvula idêntica a de um servofreio. O atuador se comunica com esse tanque através de uma tubulação e, quando recebe o comando elétrico da ECU da injeção, abre ou fecha a borboleta interna que direciona o ar admitido para o circuito desejado naquele regime de motor.

Para verificar o funcionamento do VIS, basta acelerar acima das 4.250 rpm com o veículo estacionado e simplesmente observar se o atuador se movimenta. O especialista de Produto Powertrain da FCA, Erlon Rodrigues, afirma que, caso o sistema deixe de funcionar, não há qualquer alteração no comportamento do motor antes da rotação de abertura.

Já os motores E.torQ EVO que não possuem o VIS trazem um coletor de medida intermediária. Para compensar, há um ressonador – tecnologia mais simples que o VIS – para ajuda a melhorar a torque em baixas e médias rotações em relação ao desempenho da versão sem variador de fase.

CICLO MISTO “MILLER-ATKINSON”

O E.torQ EVO/EVO VIS possui variador de fase no eixo comando, que altera o ciclo de funcionamento do motor modulando o ângulo de abertura das válvulas em relação ao virabrequim. O objetivo principal é controlar propositalmente a potência que o motor produz em posições intermediárias do acelerador de forma a permitir que a borboleta trabalhe aberta, gerando pressão próxima da atmosférica no coletor de admissão e, consequentemente, diminuindo o esforço de aspiração da mistura do motor.

“Em um veículo com acelerador a cabo normal, quando você está pisando pouco no acelerador, a borboleta fica parcialmente fechada e o motor produz pouca potência (que é o que se quer naquela condição). Porém, a borboleta é a entrada do coletor de admissão, ou seja, o motor é forçado a aspirar o ar de um ambiente em depressão e bombear esse ar para um ambiente em pressão atmosférica, que é o coletor de escape. E isso faz o motor desperdiçar energia”, descreve Erlon.

Para reduzir esta perda gerada pela borboleta em acelerações intermediárias, o variador de fase atrasa o ponto de abertura e fechamento das válvulas – o movimento é simultâneo tanto na admissão quanto na exaustão, uma vez que o motor possui apenas um eixo comando. O resultado é que se controla a potência do motor através do eixo comando, usando um ciclo misto dos conceitos Miller e Atkinson. “Produzindo torques aproximadamente acima de 40 Nm (o máximo é 189 Nm), e em rotações intermediárias, o EVO não necessita da borboleta para controlar a aceleração, usa somente o eixo comando”, aponta Erlon.

O engenheiro descreve que, funcionando em ciclo otto, a abertura das válvulas de escapamento ocorre significativamente antes do fim do curso de expansão, o que é necessário para não limitar a potência do motor em altas rotações. Porém, liberar a saída dos gases antes significa perder uma parte da energia de expansão que eles ainda tinham, diminuindo a eficiência do motor. Atrasando a abertura das válvulas de descarga até o fim da expansão, usa-se toda a energia disponível nos gases, semelhante ao que ocorre no ciclo Atkinson.

No começo do tempo de compressão, as válvulas de admissão atrasam seu fechamento para que parte da mistura ar-combustível volte ao cabeçote, fazendo com que o curso de compressão seja reduzido e a mistura queimada, idem – algo semelhante ao ciclo Miller. Já o atraso do fechamento das válvulas de exaustão após o início do tempo de admissão faz com que parte dos gases de escape queimados anteriormente sejam “sugados” de volta para a câmara de combustão, promovendo o chamado EGR interno (EGR significa “Exaust Gas Recirculation” ou “Recirculação dos Gases de Escape”).

Ambos os movimentos que ocorrem no tempo de compressão reduzem a quantidade de combustível queimado dentro da câmara de combustão e, consequentemente, diminuem a força produzida nesse momento, permitindo que a borboleta fique aberta e o motor gire com menos esforço. “Nesse tipo de ciclo misto que o E.torQ EVO adota, é o eixo comando quem faz a desaceleração ou a aceleração do veículo, e nessas condições o motor não estará bombeando contra o vácuo”, aponta Erlon. “Essa condição de funcionamento é justamente a que o motorista comum utiliza. Ninguém dirige o tempo todo com o pé embaixo. O normal é utilizar baixas e médias rotações, controlando a potência no acelerador”.

Ele ressalta que “quando se exige potência e torque do motor, condição em que a borboleta está naturalmente aberta, o variador de fase volta a funcionar sem atraso, no zero fluido-dinâmico do motor, aproximadamente a posição fixa do eixo comando do motor NPM. E, portanto, volta a funcionar normalmente em ciclo Otto, no qual se produz o máximo de potência que o motor é capaz”.

O engenheiro relata também que, nos testes de consumo de padrão para veículos, a redução de combustível chega a 5% se comparado ao E.torQ NPM. Porém, no ciclo misto Miller-Atkinson, a combustão fica lenta por causa da presença de gás de descarga na combustão. “Por isso, é necessário promover a aceleração da combustão, e isso é feito basicamente pelo sistema de ignição de alta energia e pelo sistema de combustão de alta turbulência”, aponta. A turbulência é gerada pelo formato dos condutos, válvulas e câmara de combustão, o que traz a necessidade de se observar mais detalhes durante a manutenção.

RETÍFICA? CUIDADO!

Existem tolerâncias de retífica para os motores E.torQ, mas com ressalvas. Para retífica das paredes do cilindro e virabrequim, as sobremedidas para os pistões é de 0,40 mm e as bronzinas de virabrequim (munhões e moentes), 0,25 mm.

É possível retificar o plano de assentamento entre cabeçote e o bloco, desde que se respeite a taxa de compressão de 12,5:1 (±0,15) e a tolerância do erro de perfil da superfície, que é de 0,2 mm. Por exemplo, partindo de um cabeçote nominal com 97 mm de altura e 12,5:1 de taxa de compressão, é possível usinar no máximo até 0,4 mm (chegando a 96,6 mm de altura), o que respeitaria a taxa máxima (12,65:1). A questão é o controle da usinagem, já que os limites são bem estreitos. Em qualquer situação que fuja a estes limites citados, a indicação da fabricante é a troca do cabeçote.

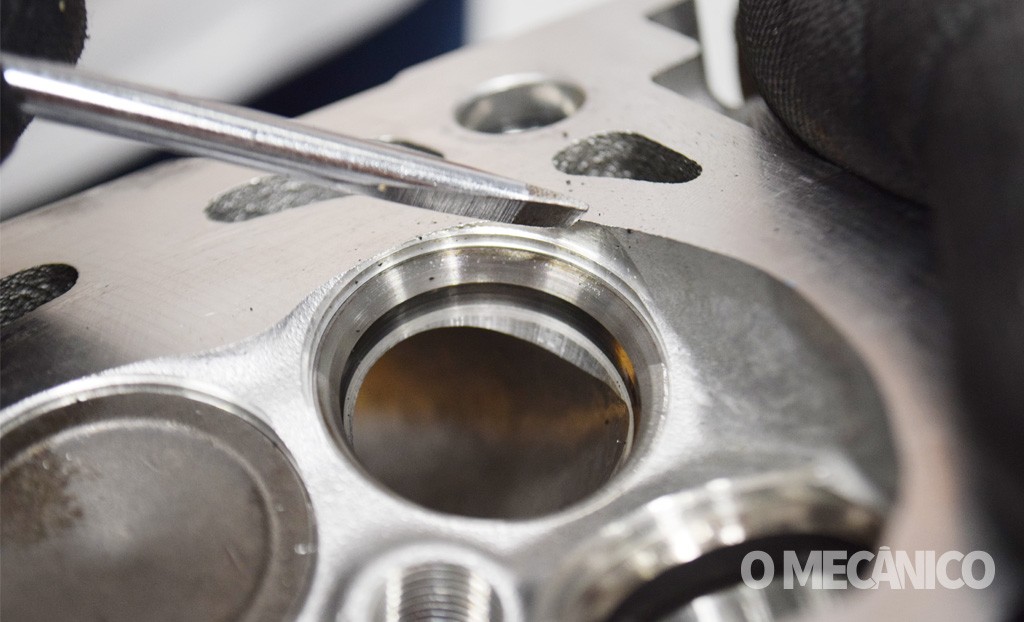

As sedes de válvula possuem usinagens específicas, que não podem ser alteradas, para promover o turbilhonamento ideal para a queima mais rápida da mistura. Tudo começa nos condutos de admissão, que são a maior diferença entre os cabeçotes com e sem variador de fase. O conduto é praticamente reto, desde sua entrada até a válvula, porém, existe uma quina ao final, antes da válvula, para direcionar a mistura de modo que ela passe por apenas um dos lados da válvula.

Na sede das válvulas de admissão há outro detalhe de usinagem chamado “valve masking”, que tem a função de “tampar” um dos lados da válvula, para forçar a entrada da mistura pelo outro lado durante o primeiro milímetro de curso de abertura, fazendo com que a mistura “gire” dentro da câmara de combustão em sentido horário (considerando que a admissão fique à esquerda neste exemplo). Esse tipo de turbulência é chamado de “tumble” – ou, em tradução literal, “cambalhota”. As válvulas de exaustão também possuem “valve masking” para que os gases de escape readmitidos na câmara de combustão também girem no mesmo sentido da mistura.

Portanto, para que uma manutenção profunda seja bem sucedida neste motor em suas versões EVO e EVO VIS, a operação deve preservar, além das tolerâncias de medida, todos esses detalhes de usinagem citados. Por isso, a dificuldade em garantir essas características faz com que, em caso de necessidade de retífica das sedes de válvula, a recomendação seja a substituição completa da carcaça do cabeçote.

Veja a parte 1 desta matéria

PROCEDIMENTO DE DESMONTAGEM E ANÁLISE DAS PEÇAS

Na parte 2 desta reportagem, veja a desmontagem dos eixos dos balancins, cabeçote (parafusos e junta), válvulas, cárter, volante, sub-bloco, virabrequim e conjunto pistão e biela. O procedimento a seguir foi executado pelo mecânico de veículos experimentais da FCA, Cleiton de Souza, sob a supervisão de Erlon Rodrigues, no Learning Lab da FCA em Campinas/SP. O motor utilizado é destinado aos cursos da montadora e já estava posicionado em cavalete.

EIXOS DOS BALANCINS, COMANDO DE VÁLVULAS E LUBRIFICAÇÃO

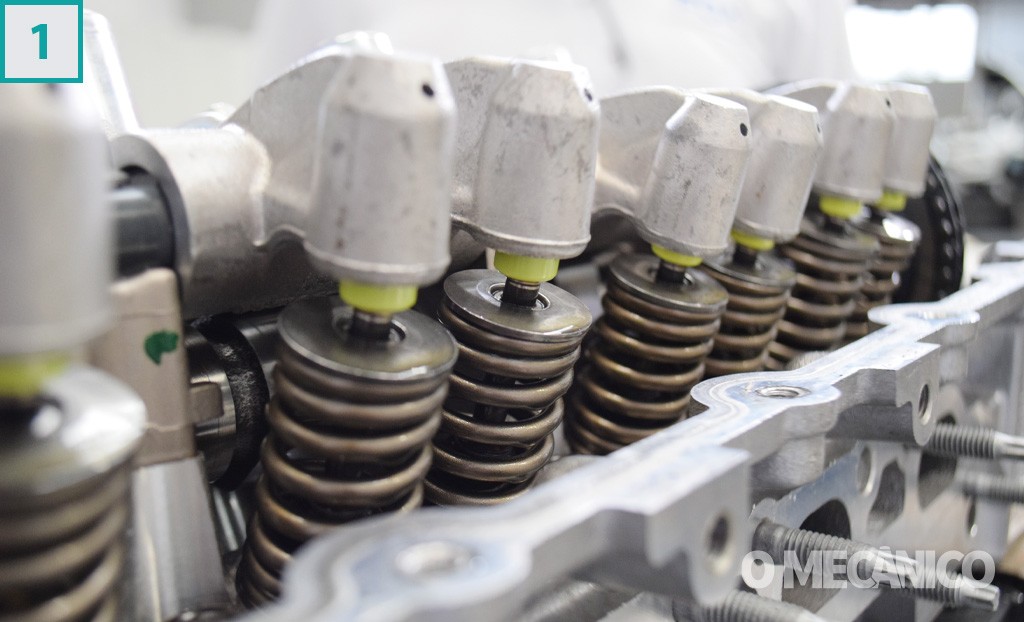

1) No E.torQ, os tuchos são hidráulicos, posicionados nas pontas dos balancins roletados. A alimentação dos tuchos chega por canais dentro dos balancins. Estes por sua vez, recebem o lubrificante de seus respectivos eixos, que são presos aos mancais do comando. Os furos nas extremidades dos balancins servem para a descarga dos tuchos com o motor em funcionamento.

2) Para soltar os eixos dos balancins, use a ordem em “caracol”, de fora para dentro. Os parafusos que prendem os eixos dos balancins são os mesmos que fazem a fixação do comando de válvulas. Na montagem, o aperto segue a ordem inversa, com torque de 27 Nm.

3) Remova os eixos dos balancins. Ao remover o eixo do lado da admissão, Cleiton utilizou uma barra para apoiar os balancins e mantê-los alinhados na mesma posição, assim, facilitando a retirada e evitando deformações nos tubos de alojamento das velas de ignição.

4) As capas são semelhantes, porém, possuem numeração para indicar seu respectivo mancal (4a). Após a remoção dos balancins, as capas dos mancais estarão todas soltas. Basta puxá-las (4b).

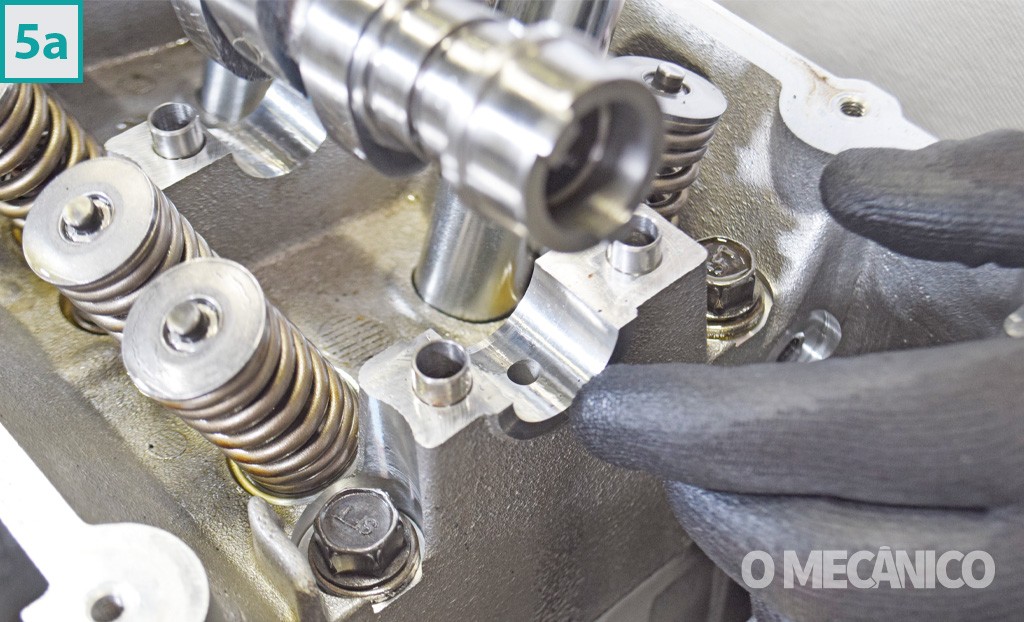

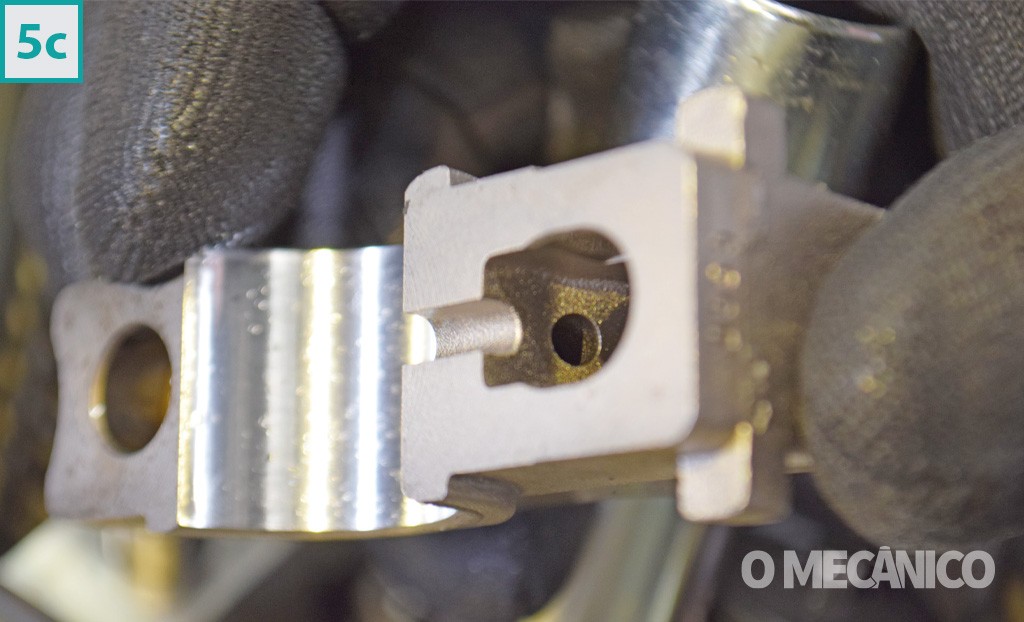

5) Agora, é possível ver os dois principais canais de lubrificação do cabeçote. Um no mancal nº1 (lado do sincronismo) fica no colo do eixo comando e envia óleo apenas para o variador de fase (5a), através de furos no próprio eixo. Esse canal é alimentado diretamente pela bomba de óleo do motor. Já o segundo canal fica no mancal nº3 e alimenta todo o resto do cabeçote através de um furo oblongo paralelo ao alojamento do parafuso do lado da admissão (5b). O óleo sobe pela capa desse mancal para os dois eixos dos balancins. O lado de admissão recebe lubrificante pela continuação do furo oblongo (5c), enquanto o lado da exaustão é alimentado por um furo transversal que atravessa a capa (5d).

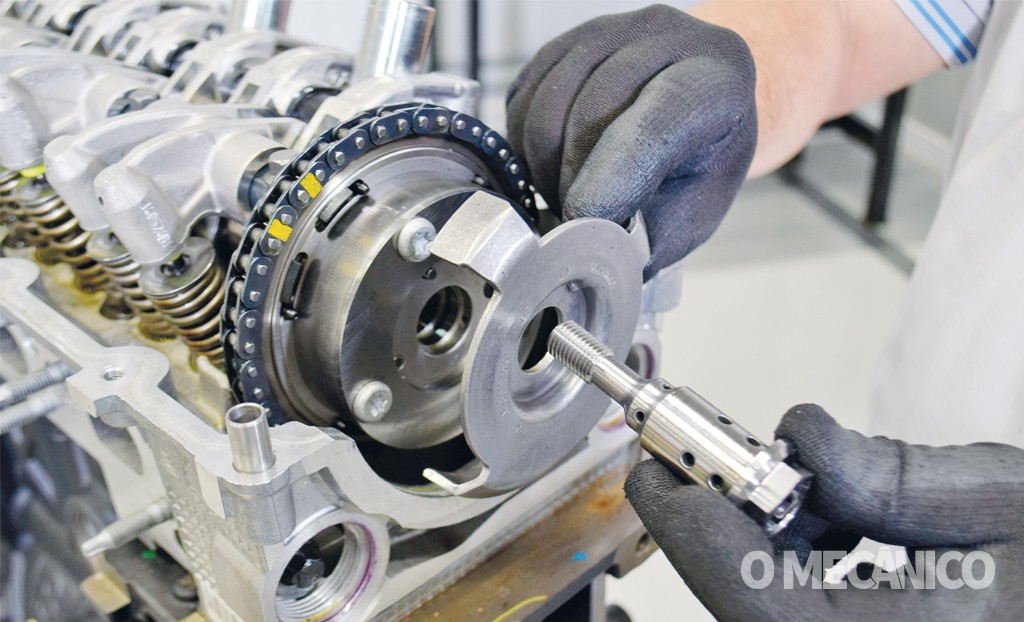

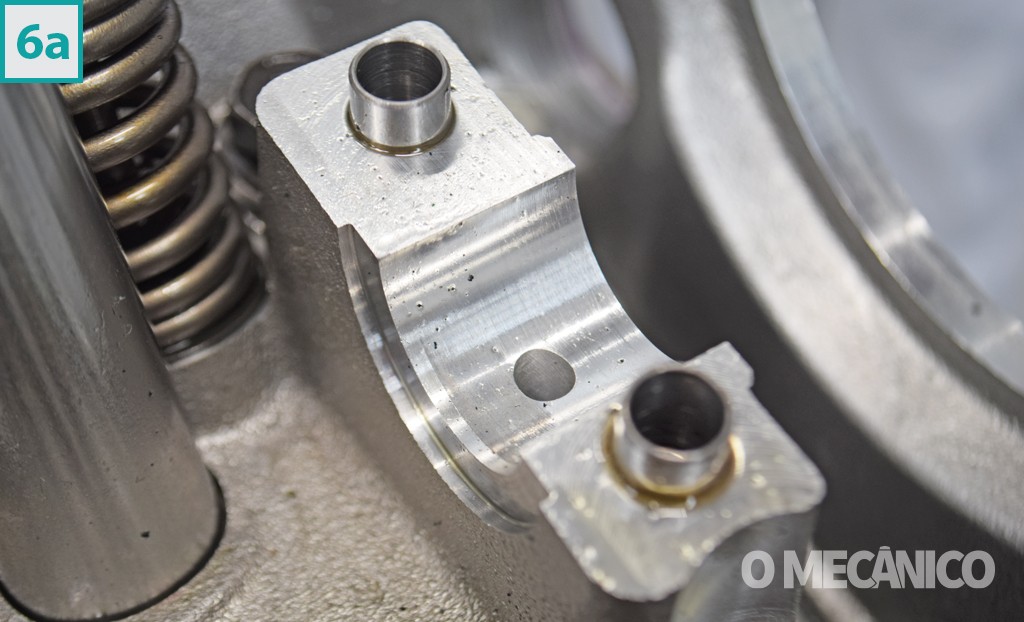

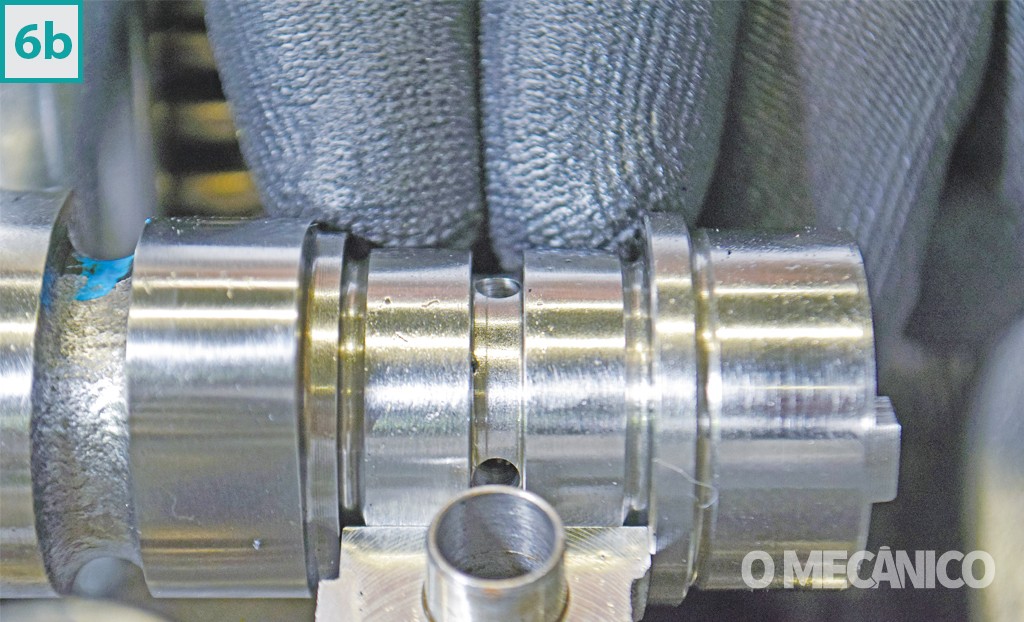

6) Outro ponto que diferencia os motores E.torQ com e sem variador de fase é o mancal axial do eixo comando de válvulas. Na versão NPM (sem variador), o mancal axial é no nº5 (lado volante), uma cava ao lado do mancal onde se encaixa um disco na ponta do eixo comando. Porém, nos EVO e EVO VIS, o mancal axial é o nº1 (6a). Segundo Erlon, essa alteração foi feita para garantir a posição relativa do variador de fase em relação a sua eletroválvula de acionamento. Se a compensação da folga axial continuasse no 5º mancal, ela poderia acumular diferenças dimensionais e afetar a precisão do funcionamento do variador. Note os batentes do mancal axial no eixo comando (6b).

REMOÇÃO DO CABEÇOTE

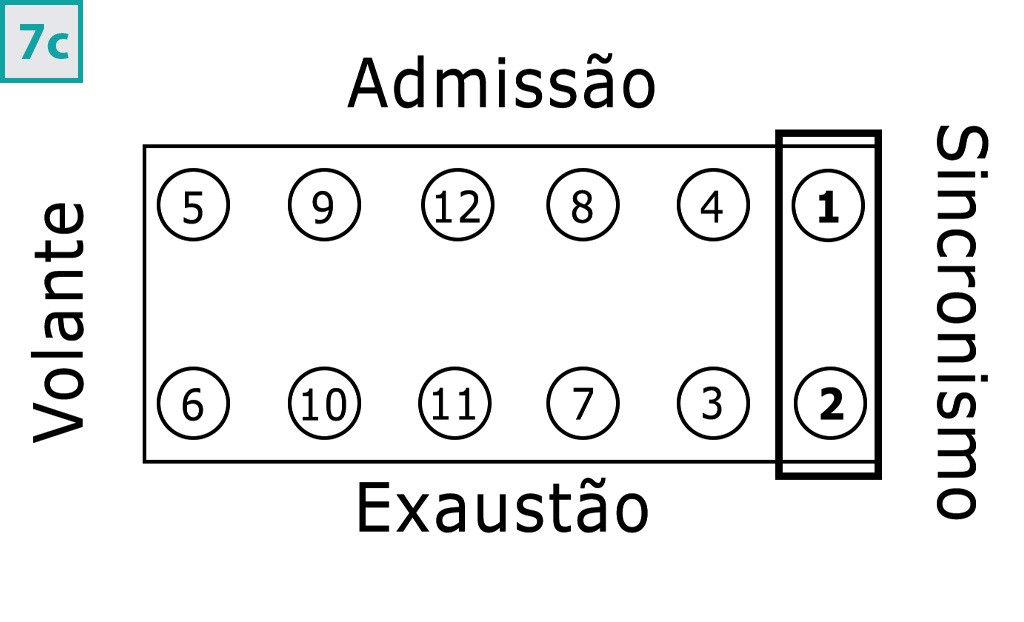

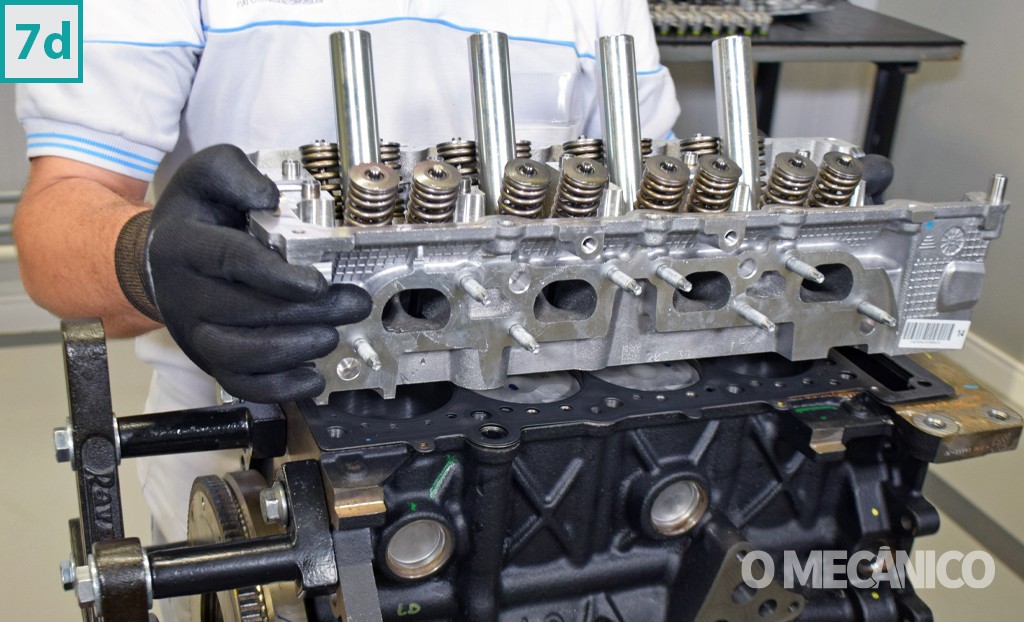

7) O cabeçote é preso ao bloco do motor por doze parafusos. Há dois parafusos menores, de cabeça 13 mm, na extremidade na região do sincronismo (7a), que devem ser soltos primeiro (na montagem: 30 Nm). Os dez parafusos restantes (7b) possuem cabeça 15 mm (na montagem, torque em três etapas: 40 Nm + angular 90° + angular 90°). A ordem de aperto é o inverso da ordem de soltura (7c). Remova o cabeçote (7d).

Obs. 1: Os parafusos de cabeça 13 mm (1 e 2) são curtos, uma vez que a região onde são aplicados demanda menos força. Já os parafusos de cabeça 15 mm (3 a 12), diretamente responsáveis pela compressão dos cilindros, são bem mais compridos, pois, a rosca começa em um ponto do bloco afastado das camisas dos cilindros (7e). Erlon explica que a tensão do parafuso é tão grande que, se a rosca começasse ao lado da camisa, a circunferência do cilindro se deformaria, deixando-o “oval”. “Existe muito material antes do esforço ser transmitido para a camisa. Isso protege as camisas da deformação, deixando-as mais ‘circulares’, e torna possível trabalhar com anéis com carga menor, porque eles precisam se deformar menos. Com a carga menor, a força na lateral da camisa também é menor, diminuindo o atrito e deixando o motor mais econômico”, descreve o engenheiro da FCA.

Obs. 2: O ideal é nunca reutilizar parafusos que recebam torque em ângulo, pois, foram feitos para alongar ao serem apertados (7f). Se sofrerem um segundo uso, quando o torque for aplicado novamente, vão alongar um pouco mais e perder resistência. Lembre-se que o custo de um jogo de parafusos de cabeçote é pequeno se comparado ao orçamento total de qualquer serviço que exija a remoção deles.

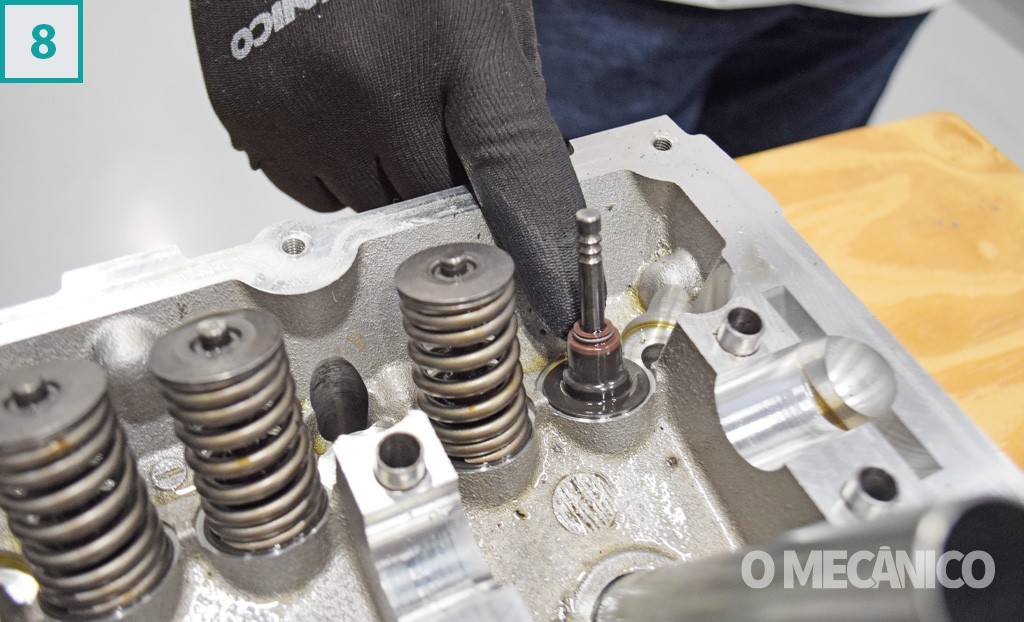

8) Para as 16 válvulas, todas as molas, pratos, semicones e retentores são iguais. Os retentores são integrados na mesma peça de assentamento da mola da válvula no cabeçote.

9) Tanto as válvulas de admissão quanto as de escape possuem hastes com 5 mm de espessura. No E.torQ EVO/ EVO VIS e NPM, as cabeças possuem diâmetro maior se comparadas às do EtorQ antigo antes da entrada em produção do EVO no início de 2015. É daí que vem o nome NPM, para diferenciar os E.torQ produzidos até então daqueles com o cabeçote modificado para ser produzido na mesma linha de usinagem do EVO.

Os valores abaixo se referem ao diâmetro externo da válvula:

E.torQ antigo:

Adm.: 30,73 mm Exaust.: 23,26 mmEVO e NPM:

Adm.: 31,51 mm Exaust.: 25,00 mm

10) A face do topo do pistão tem um desenho específico para dissipar a turbulência no final do curso de compressão quando o motor chega em PMS (ponto morto superior). Por outro lado, o rebaixo central côncavo, na direção da vela, serve para retardar o encontro da frente de chama com a superfície do pistão. Segundo Erlon, como o topo do pistão é mais frio que a que a frente de chama, quando ela encontra o pistão, perde calor e consequentemente, energia, diminuindo a velocidade de propagação da queima. Com esse rebaixo, a combustão tem mais tempo para crescer com velocidade total antes de se encontrar com uma superfície fria (o pistão). O engenheiro afirma que aumentar ao máximo velocidade de queima é essencial, porque como o motor trabalha com gases de exaustão na mistura devido ao EGR interno, o que reduz a velocidade de combustão.

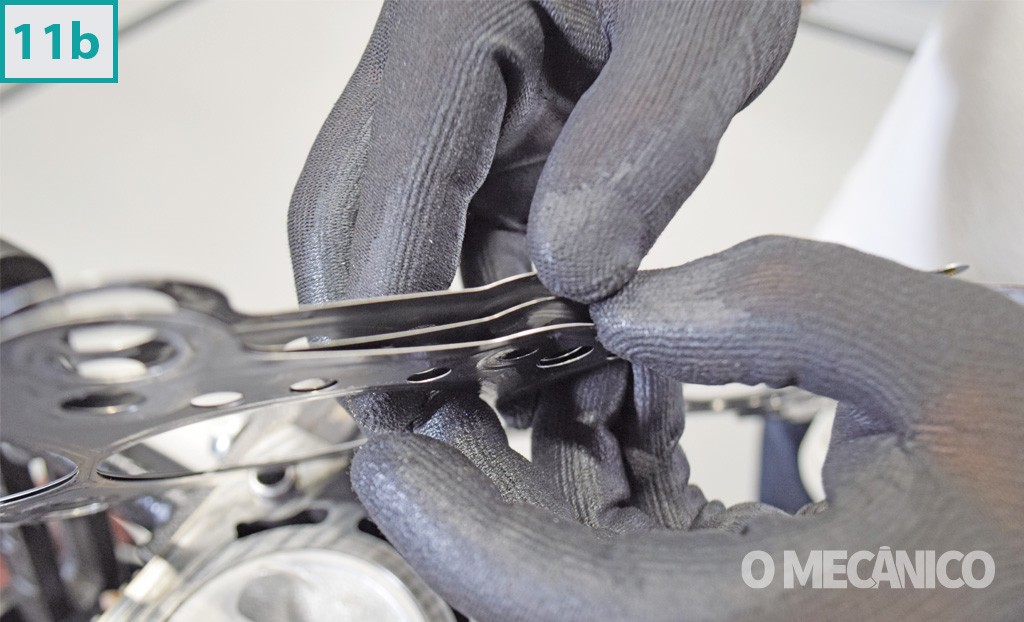

11) A junta de cabeçote é do tipo metálica (11a), com 3 camadas (11b). As camadas superior e inferior possuem “molas”, nome dado aos estampados na junta, que permitem movimentações maiores do cabeçote sem perder a vedação. A identificação fica do lado de instalação: veja as duas subidas de óleo para o cabeçote no lado do filtro de óleo (11c).

12) Na face de assentamento do bloco com o cabeçote, é possível ver duas guias (buchas), uma em cada um dos parafusos mais externos no lado da admissão.

REMOÇÃO DE PISTÃO E BIELAS

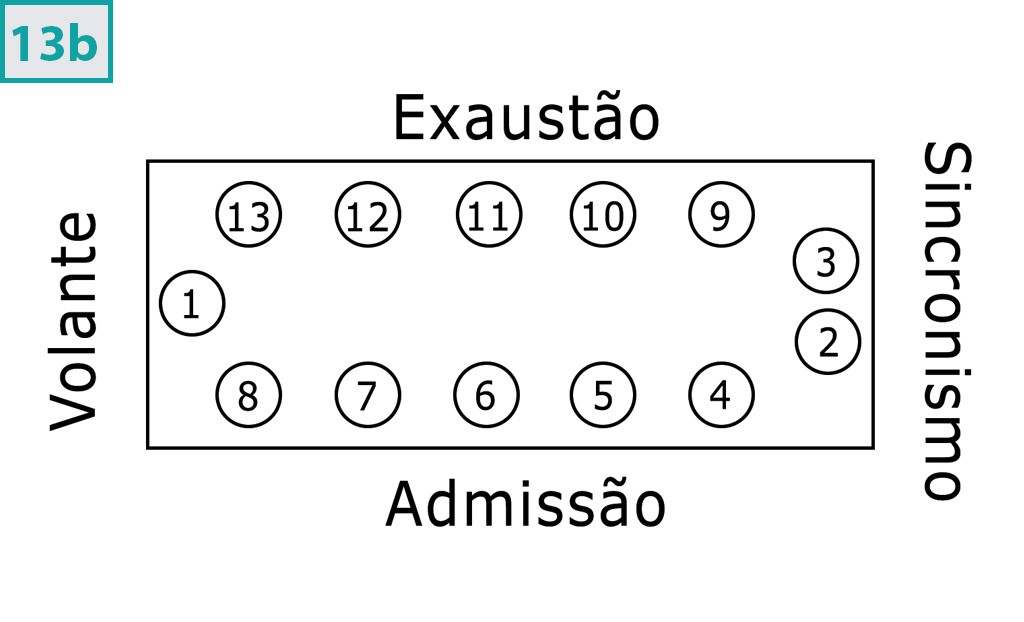

13) O cárter é preso por treze parafusos de cabeça 13 mm (13a). A ordem de soltura tem sequência incomum: primeiro se solta as pontas (um no lado do volante e dois no lado da distribuição), depois os parafusos do lado da admissão e, por fim, os do lado do escape (13b). Retire a junta de vedação do cárter com o sub- -bloco. Na montagem, a sequência de aperto é a inversa, com torque de 31 Nm.

14) Solte o pescador de óleo. É preso por um parafuso de cabeça 10 mm (na montagem: 12 Nm). A vedação na base é feita por um o’ring.

15) Para soltar os parafusos das bielas, use soquete 10 mm. Na montagem, o torque é combinado: 16 Nm + angular 90°.

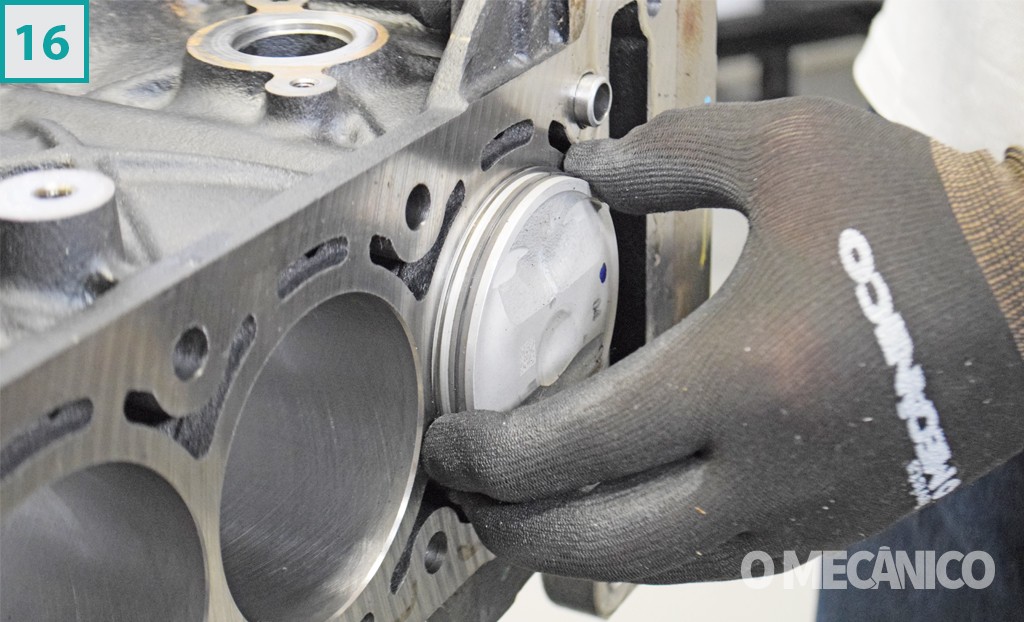

16) Remova os conjuntos pistão-biela. Use ferramentas macias para evitar danos aos componentes e, acima de tudo, às camisas de cilindro.

17) As bielas são sinterizadas e forjadas. São também separadas de suas capas por fratura (17a), de modo que só tenham uma posição de encaixe. Não há como inverter os lados das capas ou sequer montá-las nas bielas que não sejam as de origem. Ao juntar biela e capa com as mãos, a emenda (17b) chega a sumir de tão preciso que é o alinhamento resultante desse processo. Porém isto exige um cuidado extra na hora da montagem, pois se houver engano e a capa for montada errada e torqueada, a superfície da fratura vai se deformar e não vai mais encaixar, exigindo a troca da biela.

Diâmetro do olhal da biela:

Mínimo: 46,991 mm

Máximo: 47,005 mmDiâmetro do moente no virabrequim:

Mínimo: 43,992 mm

Máximo: 44,008 mmFolga axial da biela em relação ao virabrequim: 0,13 mm a 0,38 mm

18) O pistão do E.torQ EVO/EVO VIS possui alívio de material na região inferior, próximo ao pino (18a), e saias assimétricas recobertas com grafite – ambas as soluções tendo em vista a redução de atrito (18b).

19) Outra característica é a proximidade do primeiro anel de compressão com o topo do pistão. Erlon explica que esse atributo ajuda a diminuir as emissões, pois, menos hidrocarbonetos ficam acumulados na região. Como o anel nessa posição se torna mais sujeito a pressão e temperatura da câmara de combustão, adotou-se um tratamento (anodização) na sede do anel, revestindo-a com uma camada de óxido de alumínio.

20) O pino do pistão é montado com interferência na biela, e esta interferência é gerada por diferença de temperatura na montagem. Esquenta-se o olhal menor da biela para que o diâmetro aumente, e se introduz o pino frio.

Quando o pino e a biela chegarem à mesma temperatura o pino estará preso por interferência. O procedimento é o seguinte:

(A) Utilizando um alicate especial, remova os anéis de segmento do pistão;

(B) Com o auxílio da ferramenta especial 60353298, posicione o conjunto biela e pistão na prensa para remoção do pino do pistão. Remova com cuidado para não danificar a biela;

(C) Para montagem do pino pistão no conjunto biela/pistão, a biela deve ser aquecida em um forno elétrico a uma temperatura de 240°C. O aquecimento da biela é necessário para que ocorra a dilatação do olhal menor, permitindo a montagem do pino;

(D) Depois de atingir a temperatura de 240º, as bielas devem ser mantidas no forno por 15 minutos a fim de estabilizar a temperatura ao longo de toda a peça;

(E) A biela tem uma marca de dois traços em uma das laterais do olhal maior. Na montagem, esta marca deve estar voltada para o lado do rebaixo das válvulas na cabeça do pistão.

(F) Para a montagem de um conjunto de pistão e pino novos na biela, utilize a ferramenta 60353298 (gabarito do conjunto biela e pistão) para centralizar o conjunto;

(G) Utilizando luvas de proteção adequadas, aplique óleo. Posicione a biela no pistão e encaixe o pino no conjunto; com a biela ainda aquecida, comprima o conjunto na prensa até a ferramenta 60353298 encostar na lateral do cubo do pistão, com cuidado, para não continuar forçando a ferramenta com a prensa no cubo do pistão;

(H) Utilizando um alicate especial, instale os anéis de segmento do pistão;

(I) O anel de segmento da 1ª cava tem o diâmetro menor em relação ao anel da 2ª cava;

(J) O anel de segmento da 2ª cava deverá ser montado com o ponto gravado para cima;

(K) Após a instalação dos anéis, posicione-os alternadamente a cada 120° em relação ao outro, de modo que não coincidam com o eixo do pino do pistão.

VOLANTE, SUB-BLOCO & VIRABREQUIM

21) A remoção do volante deve ser feita de forma cruzada, utilizando chave 13 mm. Na montagem, o torque é 40 Nm + angular 40°. Já que é aplicado torque angular, utilize parafusos novos, que já vêm com vedante – como os parafusos atravessam o fuso de montagem no virabrequim, se não tiver vedante, o óleo pode migrar para a região da caixa seca.

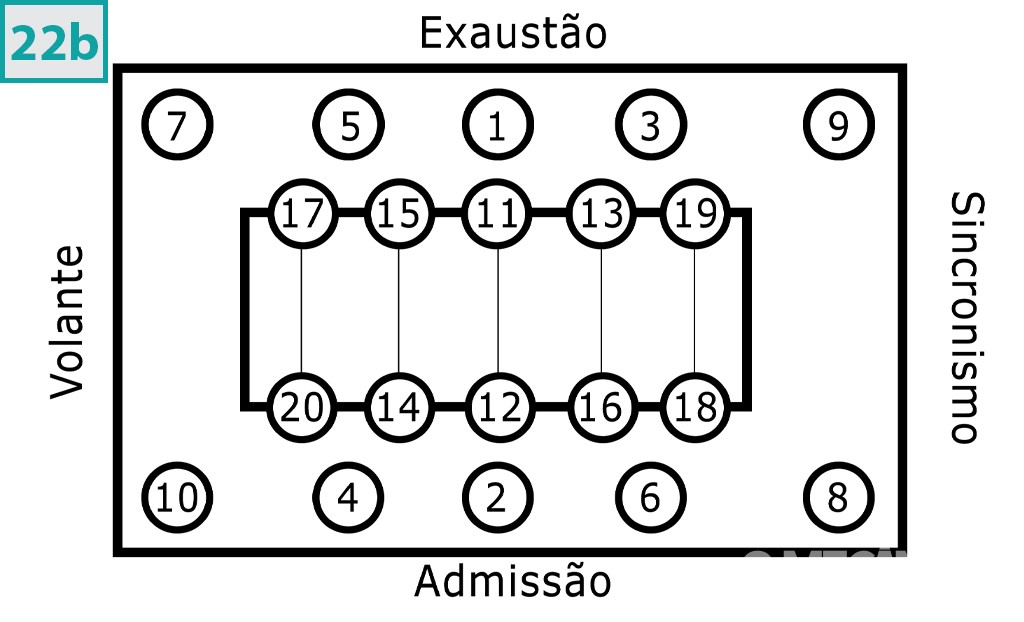

22) O sub-bloco deste motor inclui as capas dos cinco mancais do virabrequim (22a). O processo de remoção e montagem seguem ordens específicas e aplicação de torque em etapas separadas. Para melhor compreensão, na imagem que será usada como guia (22b), os parafusos estão numerados de acordo com a ordem de MONTAGEM.

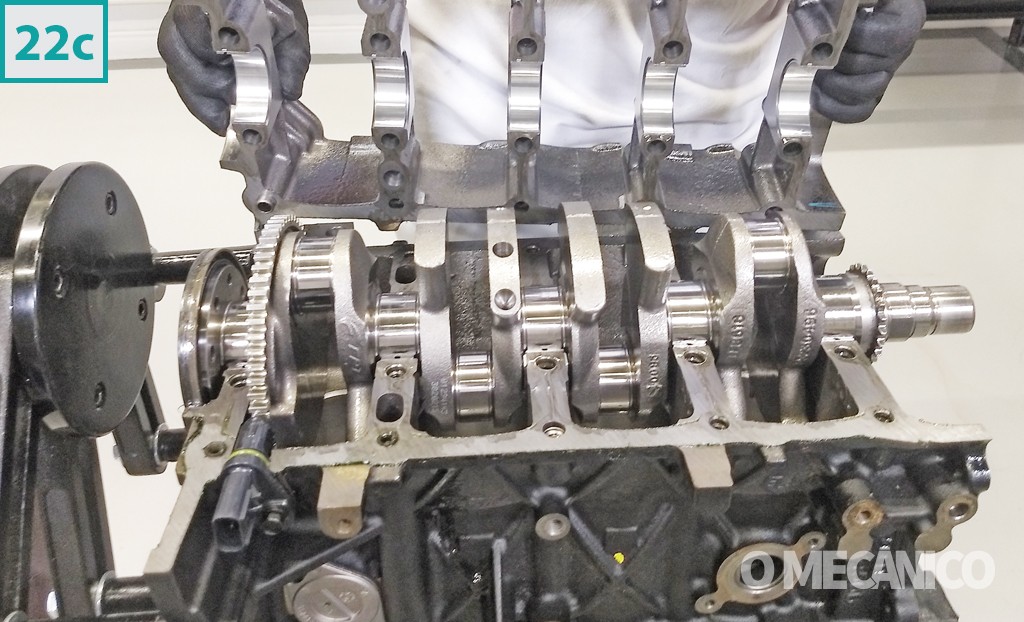

Ordem de remoção: De fora para dentro, em sentido cruzado. Primeiro, solte todos os parafusos externos de cabeça 10 mm (começando pelo parafuso nº10 até o parafuso nº1) e só então desaperte os parafusos internos de cabeça 13 mm, referentes aos mancais (do parafuso nº20 ao parafuso nº11) (22c).

Ordem de montagem: De dentro para fora, em sentido cruzado, mas com quatro etapas de aplicação de torque que não são lineares. Aplica-se primeiro pré-torque no sub-bloco (parafusos externos), depois pré-torque e torque angular nos mancais do virabrequim (parafusos internos), e somente então aplicar o torque definitivo no sub-bloco.

Aperto do sub-cárter:

Etapa 1: 12 Nm de 1 a 10 (sub-bloco)

Etapa 2: 20 Nm de 11 a 20 (mancais)

Etapa 3: angular 45° de 11 a 20 (mancais)

Etapa 4: 30 Nm de 1 a 10 (sub-bloco)

23) Para separar sub-bloco e bloco, existem quatro pontos de alavanca. Jamais tente inserir qualquer ferramenta nas faces usinadas de assentamento.

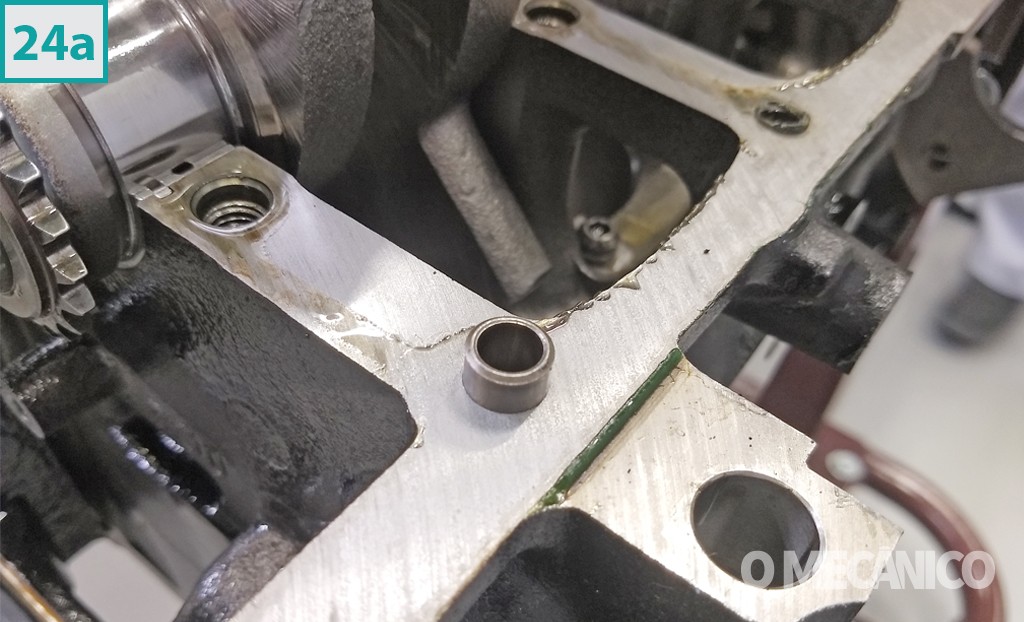

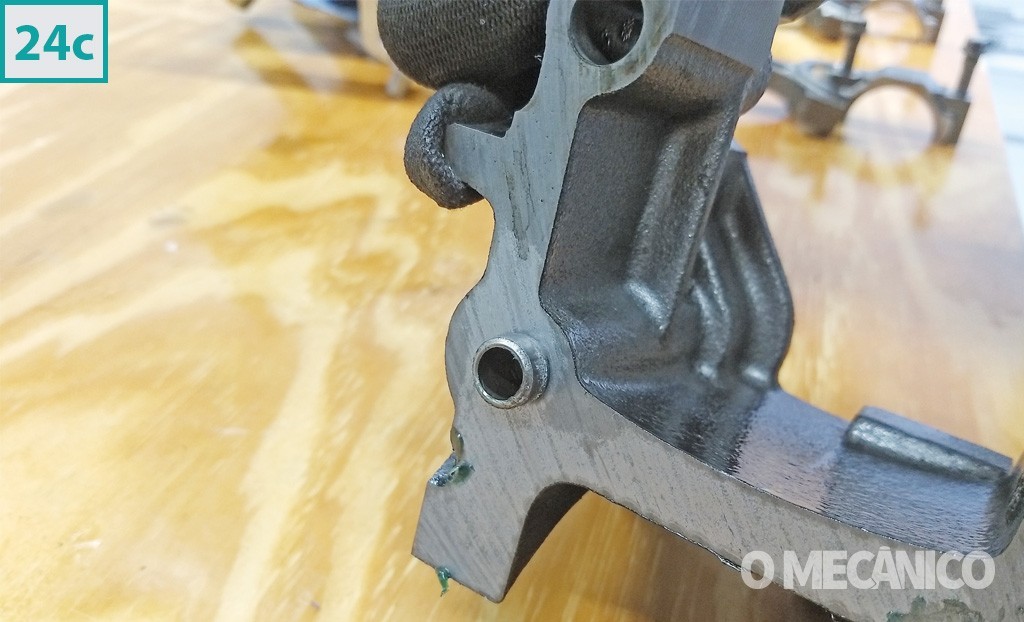

24) Observe que tanto o bloco quanto o sub-bloco possuem guias (buchas) de posicionamento. No bloco, há uma bucha ao lado do mancal nº1, do lado da admissão (24a). No sub-bloco, existem duas: uma na altura do mancal nº3, lado exaustão (24b), e outra próxima ao mancal nº5, lado admissão (24c).

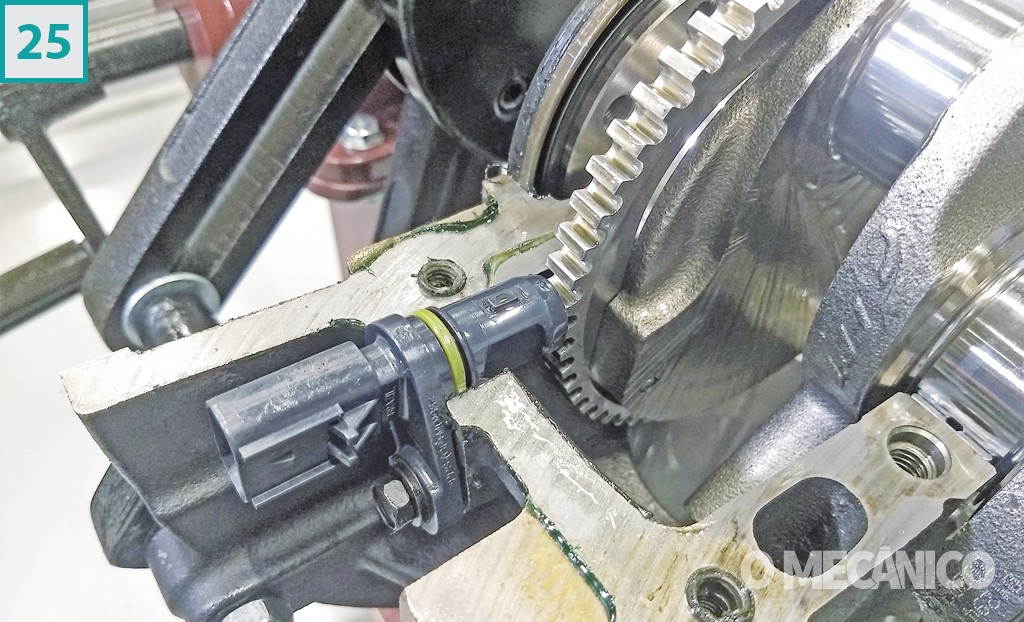

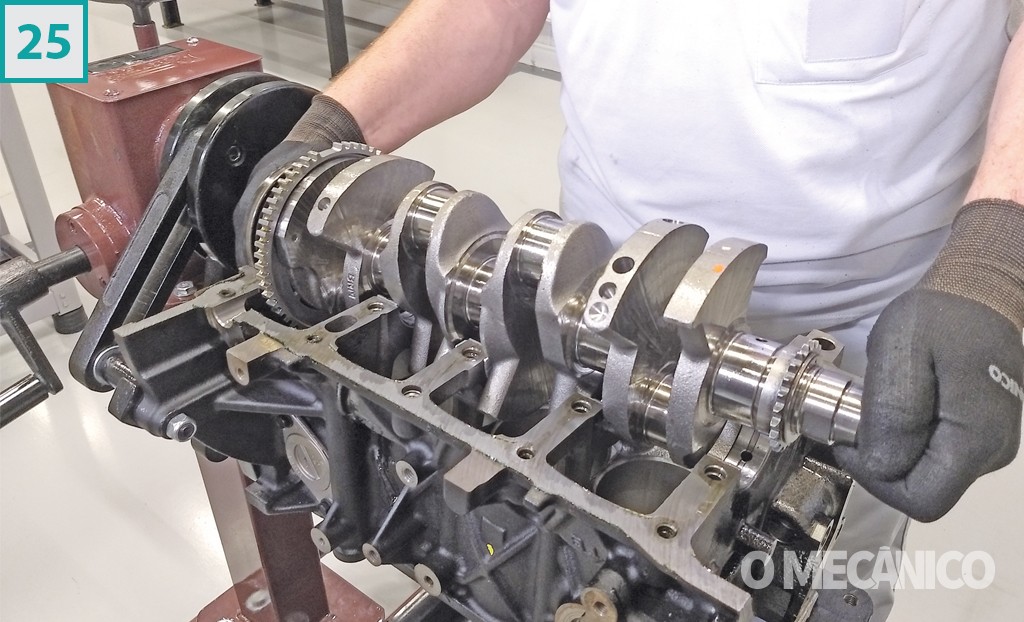

25) Não retire o virabrequim sem antes solte o sensor de rotação, removendo o parafuso de fixação com uma chave 10 mm. Em seguida, é possível puxar o virabrequim.

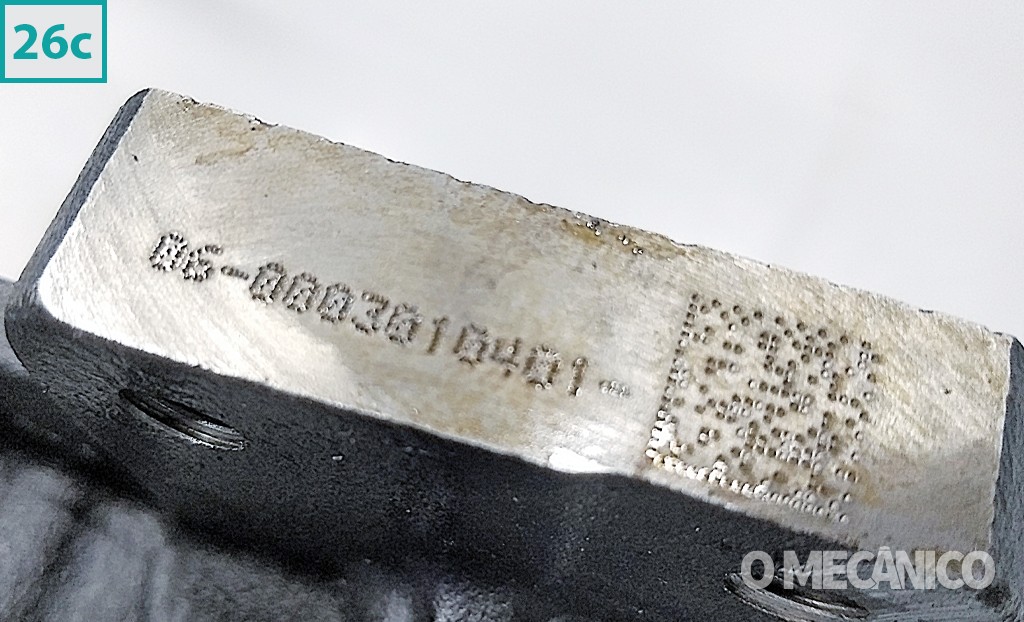

26) A roda fônica é integrada ao virabrequim e traz em si as identificações para encontrar os grupos de bronzinas tanto dos munhões quanto dos moentes (26a). Há dois grupos de letras. O grupo de 4 letras corresponde aos moentes (cruzar com a dezena gravada em cada capa de biela (26b) para conhecer a bronzina) e o de 5 letras, os munhões (cruzar com as dezenas gravadas no bloco (26c) para conhecer a bronzina). A tabela de referência deve ser consultada no pós-venda da fabricante do veículo

Bronzinas de biela (moentes):

Classe A-Vermelha: 1,480 a 1,484 mm

Classe B-Azul: 1,485 a 1,489 mm

Classe C-Amarela: 1,490 a 1,494 mmBronzinas de virabrequim (munhões) lado capa de mancal (lisas):

Classe A-Vermelha: 1,980 a 1,984 mm

Classe B-Azul: 1,984 a 1,988 mm

Classe C-Amarela: 1,989 a 1,993 mm

Sobremedida: 2,105 a 2,111 mmBronzinas de virabrequim lado bloco (com canal de lubrificação):

Classe A-Vermelha: 1,980 a 1,984 mm

Classe B-Azul: 1,984 a 1,988 mm

Classe C-Amarela: 1,989 a 1,993 mm

Sobremedida: 2,105 a 2,111 mm

Na montagem, tanto para os mancais do virabrequim quanto para as bielas, em cada dupla de bronzinas haverá uma delas que será mais espessa, que deve ser posicionada na direção da força da combustão. Na biela, a bronzina mais grossa deve ser posicionada na biela, uma vez que, no tempo de explosão, ela comprime o virabrequim para baixo. Já nos mancais do virabrequim, a mais grossa precisa ser posta no sub-bloco, já que este sofre a pressão que é exercida no virabrequim.

27) O mancal axial do virabrequim é o central (nº3) e possui uma bronzina específica.

Folga Axial do Virabrequim: 0,05 mm a 0,33 mm

Colaboração técnica:

FCA – Fiat Chrysler Automóveis

Mais informações: 0800-707-1000

Texto & fotos Fernando Lalli

O post Motor: Manutenção do motor Fiat 1.8 E.TORQ EVO (Parte 2) apareceu primeiro em Revista O Mecânico.

Motor: Manutenção do motor Fiat 1.8 E.TORQ EVO (Parte 2) Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário