Procedimento de substituição requer atenção a detalhes específicos do motor

texto Felipe Salomão fotos Diego Cesilio

Modelos da Volkswagen equipados com o motor EA111, como Fox, Gol e Parati, são presença constante nas oficinas, uma vez que foram veículos de alto volume de vendas. Além disso, entre os problemas mais corriqueiros nesse propulsor está o desgaste do comando de válvulas, que pode levar à queda de pressão de óleo e ao acionamento da luz no painel. Portanto, nessa matéria técnica, mostramos o passo a passo completo da substituição dessa peça em um Fox com motor EA111, em uma operação realizada pelo mecânico Carlos Eduardo Vieira, conhecido como China, além do técnico Maurício Ferrareis, técnico da WIR fabricante do comando de válvulas.

Segundo o especialista, a troca do comando é uma manutenção comum nesse motor, muitas vezes realizada junto com serviços no cabeçote. “Mesmo quando a luz da pressão de óleo ainda não acendeu, o comando já pode estar gasto. Se for montado assim, o problema vai aparecer em breve”, alerta China.

Esse desgaste também pode ser confundido com falha na bomba de óleo ou problemas na alimentação elétrica, levando o proprietário a suspeitar de outras causas. Por isso, o diagnóstico correto e a substituição preventiva do comando são essenciais para garantir o bom funcionamento do motor EA111.

Diagnóstico com scanner

Antes de iniciar a desmontagem, é fundamental verificar as condições do motor e identificar possíveis avarias eletrônicas. Deste modo, para fazer o procedimento corretamente foi realizado o escaneamento do veículo, que não apresentou nenhum código de falha ativo no sistema eletrônico. Isso confirma que o problema está relacionado à parte mecânica.

Avaliação do motor e condições de funcionamento

O Volkswagen Fox utilizado para este procedimento estava com 144 mil quilômetros rodados e apresenta sinais de desgaste interno no motor. Por conta disso, antes da substituição do comando de válvulas, foram analisados os dados online do funcionamento do motor, com atenção especial à pressão absoluta do coletor de admissão.

De acordo com China, um dos pontos críticos na substituição do comando é justamente a leitura dessa pressão. “Após dar partida e com o motor em fase de aquecimento, a pressão do coletor se estabilizou entre 400 e 410 mbar, dentro dos parâmetros esperados para um motor com desgaste leve. Esse valor não pode sofrer alterações significativas após a instalação do novo comando”, informa. Também segundo o especialista, uma variação de até 10% para mais ou para menos é aceitável, mas mudanças maiores indicam que o novo componente pode não estar adequado ao sistema.

Durante a análise, a leitura do sensor de oxigênio também indicou 463 mV em marcha lenta – um número considerado elevado, mas compatível com o desgaste já existente do motor. O novo comando, se estiver em conformidade, deverá apresentar comportamento semelhante nessas condições.

Preparação para a substituição

A substituição do comando neste Fox será feita com a colaboração do técnico Maurício Ferrareis, profissional com histórico em competições automobilísticas e, também, técnico da WIR. Com isso, parte das técnicas utilizadas na pista será adaptada para o ambiente da oficina, com o objetivo de otimizar o tempo sem comprometer a qualidade do serviço.

Vale destacar que a correia dentada foi substituída uma semana antes da gravação desta matéria. Portanto, não será necessário trocá-la novamente neste procedimento. A abordagem será manter o sincronismo original, sem desmontar completamente o sistema.

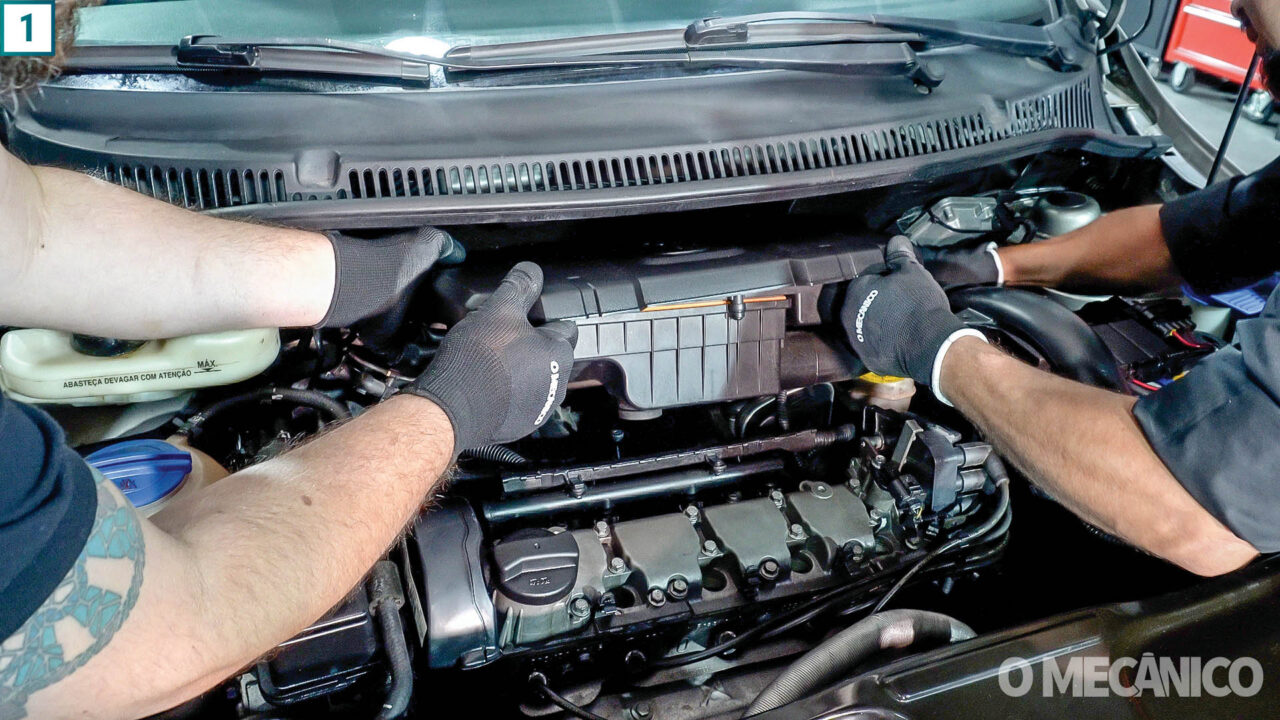

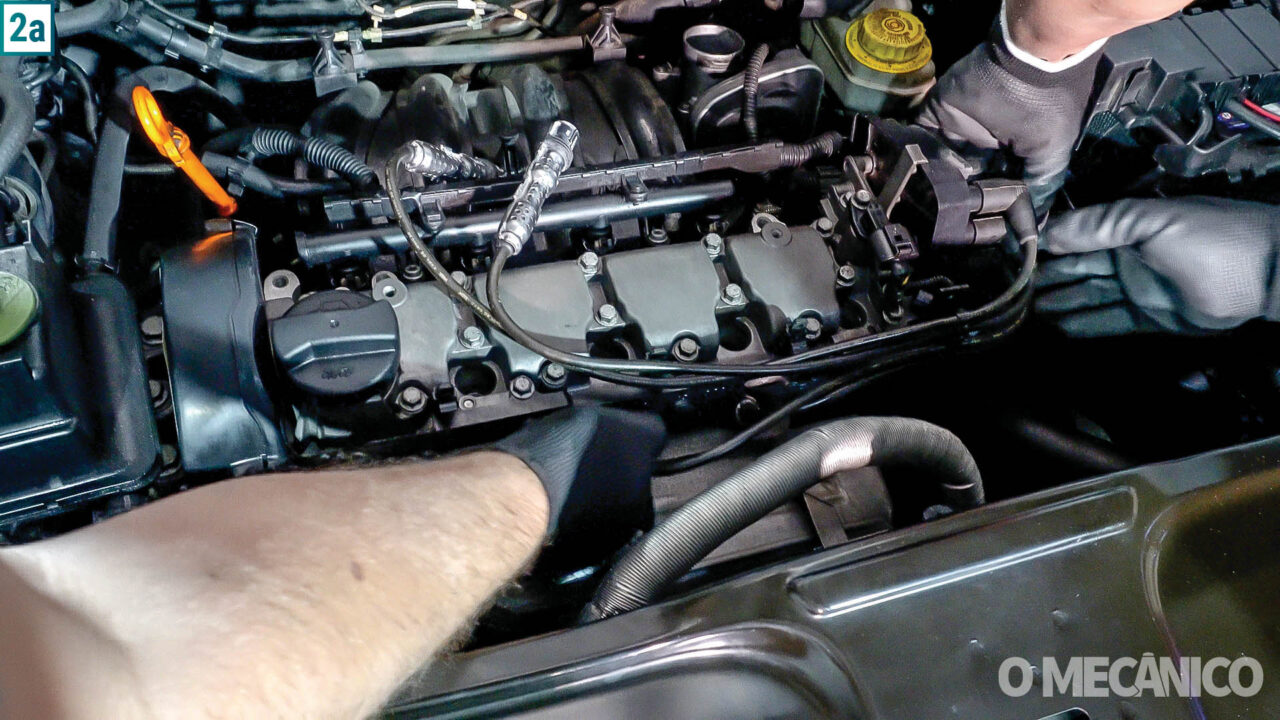

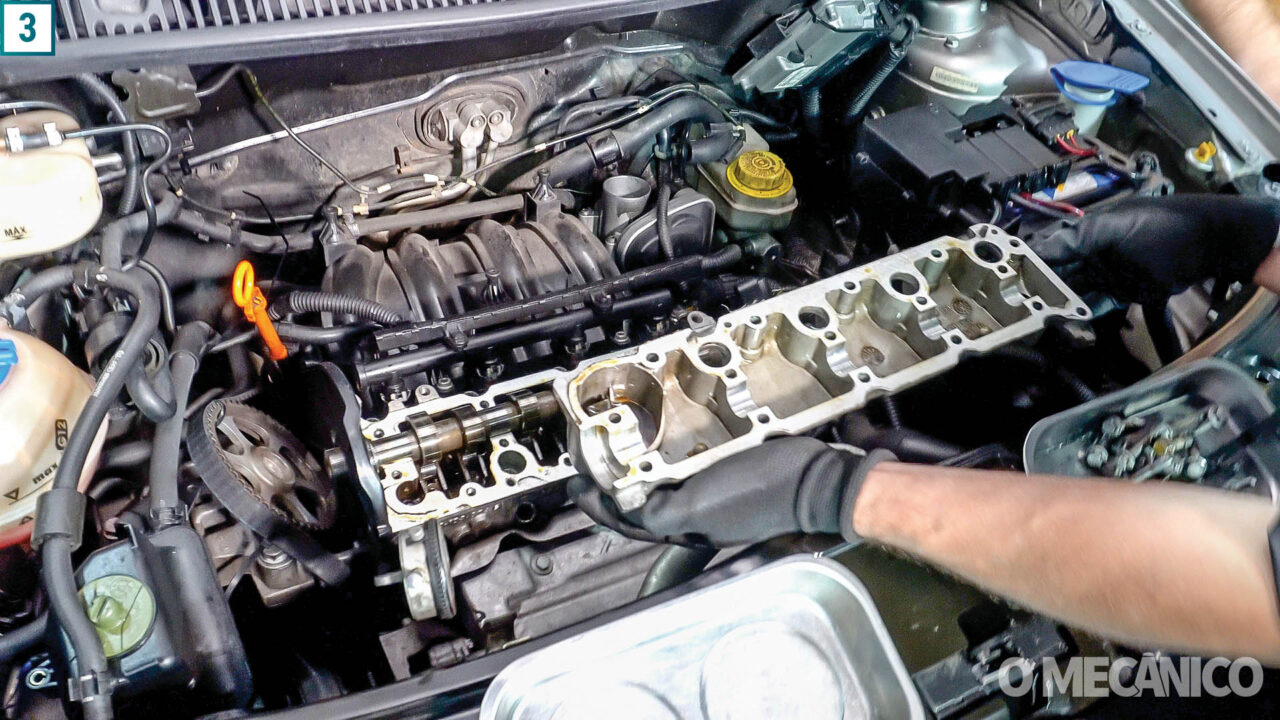

O processo teve início com a remoção da caixa do filtro de ar (1), seguida pela desconexão do sistema de ignição (2) e retirada de uma vela de ignição (2) para identificação do ponto morto superior (PMS) do cilindro 1. Em seguida, foi feito o alinhamento da marca da polia com a tampa da correia (3).

Para preservar a referência de sincronismo durante a troca do comando, a polia do comando foi fixada à correia dentada com o auxílio de um fitilho (4). Essa técnica permite remover o comando sem desmontar o conjunto completo, garantindo precisão e agilidade no processo.

Técnica de substituição sem desmontagem completa

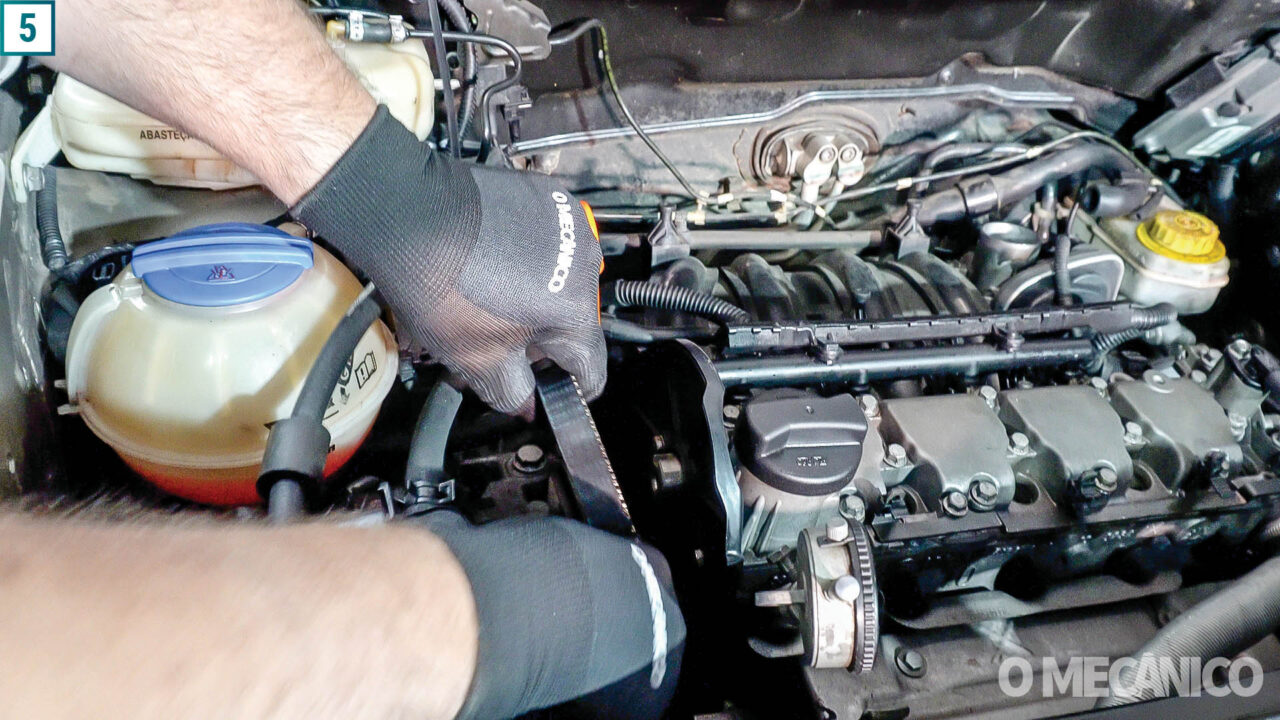

Com o PMS (Ponto Morto Superior) já localizado e a correia dentada presa à polia do comando com um fitilho, logo, é possível realizar a remoção do comando de válvulas sem a desmontagem completa do sistema de sincronismo (5). Esse método, adotado pelos técnicos, tem como objetivo realizar apenas a troca do comando para fins de teste e validação do componente, sem comprometer o sincronismo do motor.

Todavia, China reforça que o motor EA111 permite esse tipo de operação por possuir referências visuais claras tanto na bomba de óleo quanto na tampa do comando. “A marca na tampa indica a posição correta do comando, enquanto a bomba de óleo oferece um guia para posicionar o virabrequim corretamente. Com essas referências, não é necessário utilizar ferramentas de travamento ou relógio comparador”, salienta. China também fala que esse procedimento acelera o serviço. “Esse procedimento é uma forma rápida de testar a peça sem fazer toda a desmontagem novamente. Se o mecânico já conferiu os demais sistemas e ainda desconfia do comando, essa troca direta ajuda a confirmar se o problema está ali”, explica.

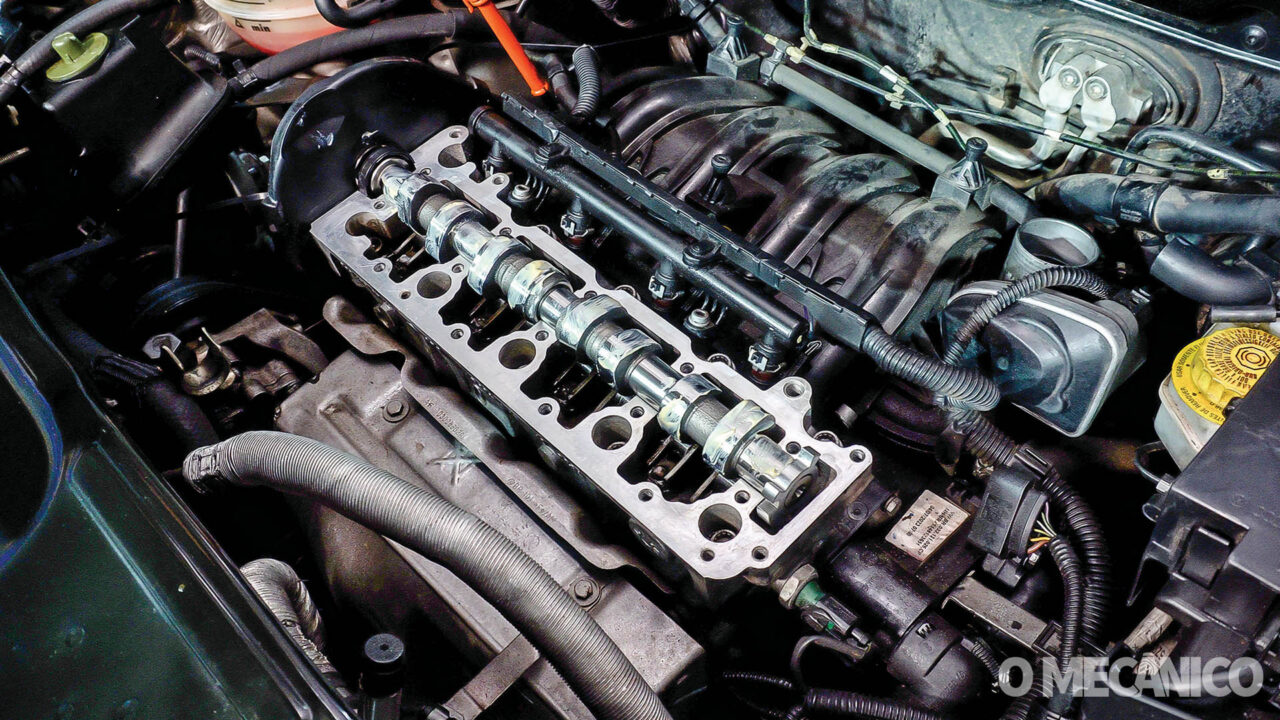

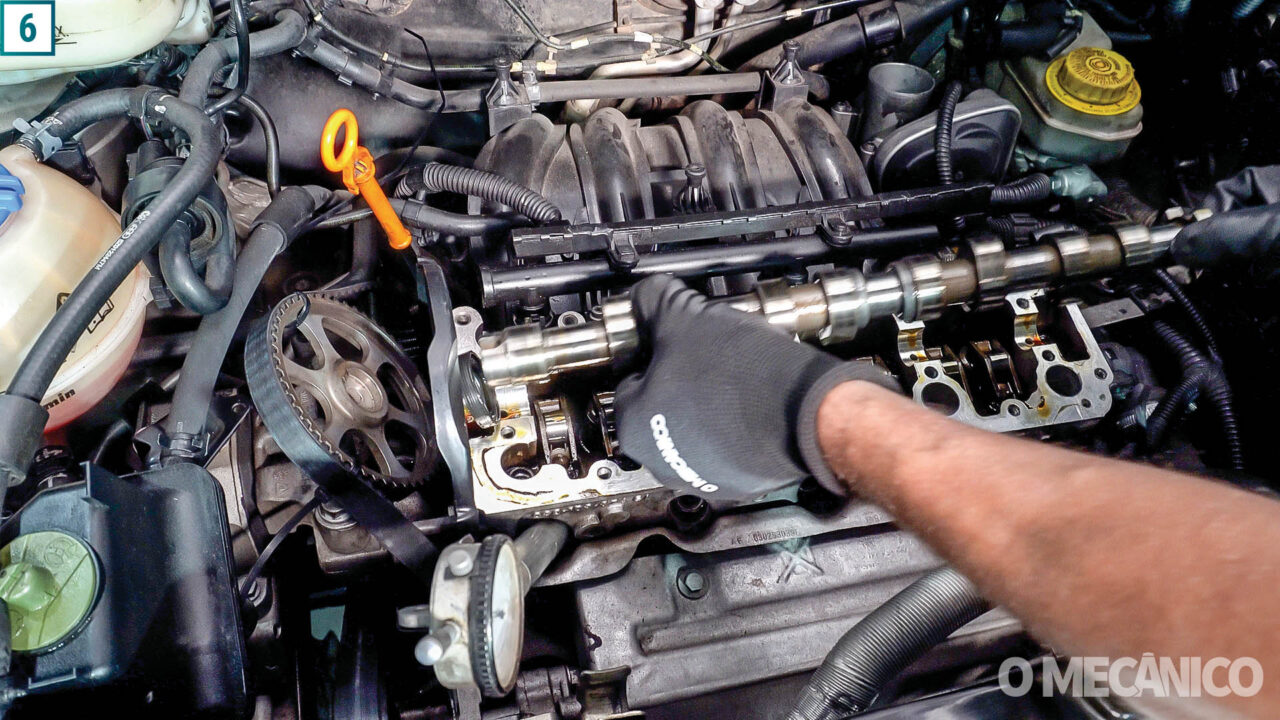

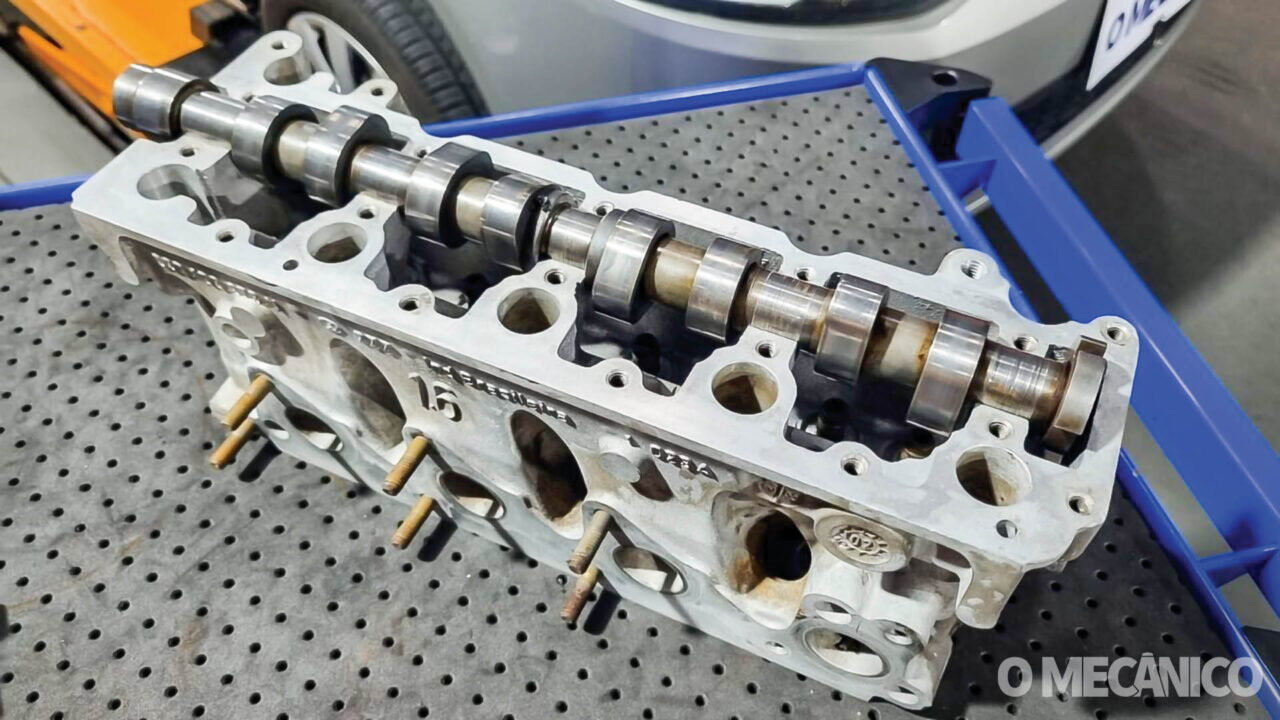

Com a correia e a polia fixadas, foi possível soltar os parafusos da tampa da correia e acessar o comando de válvulas (6). O componente removido era o original Volkswagen e estava em bom estado, sem ranhuras no alojamento. O motor, com 144 mil km rodados, não passou por retífica e segue com os componentes internos originais. A substituição foi feita apenas para validação do novo comando em teste.

Importância do óleo correto

A escolha do lubrificante correto é essencial para a durabilidade do motor. O EA 111 requer óleo com especificação adequada, sendo o original SAE 5W30. Há também opções homologadas 5W40, mas é fundamental usar uma marca de confiança. “Não se trata apenas da viscosidade. O motor não aceita qualquer marca. Mesmo sendo um óleo 5W30 ou 5W40, é preciso garantir que seja de primeira linha. Caso contrário, a vida útil do motor será comprometida”, reforça China.

Um erro comum ocorre quando o cabeçote precisa ser removido por motivos como junta queimada ou corrosão no cavalete de água. Ao abrir o cabeçote, é comum encontrar o comando de válvulas com desgaste acentuado, mesmo sem a luz de óleo ter acendido. Nesse caso, se o motor for montado com o comando danificado, a luz do óleo passará a acender e o motor poderá apresentar falhas.

Escolha do comando de válvulas

Ao substituir o comando de válvulas, o ideal é optar por uma peça original. No entanto, o custo pode ser um impeditivo para alguns clientes, o que leva muitas oficinas a recorrerem a peças paralelas. China alerta: “Nem todos os comandos disponíveis no mercado paralelo entregam o comportamento esperado pelo motor. Alguns provocam elevação da leitura do sensor MAP, consumo excessivo de combustível, marcha lenta irregular e até desligamento do motor ao esterçar o volante”.

Esses sintomas indicam que o comando aplicado não possui geometria compatível com o projeto original do motor. A substituição inadequada compromete diretamente a dirigibilidade e pode gerar retrabalho para

o profissional.

Por conta disso, um dos principais desafios enfrentados por mecânicos é identificar se o comando de válvulas foi substituído por uma peça de baixa qualidade. Quando isso acontece, é comum que o profissional direcione o diagnóstico para outros componentes, como o corpo de borboleta ou o sistema de injeção, sem considerar que o problema pode estar relacionado ao comando instalado.

Apesar de ser um motor considerado moderno para sua época, uma vez que conta com acelerador eletrônico, coletor termoplástico e mancais integrados à tampa do comando, o EA 111 sofre com a oferta de peças de reposição de baixa qualidade no mercado.

China alerta para algumas práticas que acontecem nas oficinas: “muitos mecânicos optam por utilizar apenas peças originais por não conhecerem opções de reposição confiáveis. No entanto, algumas marcas apresentam qualidade compatível com a original e custo-benefício interessante. Um exemplo citado foi um comando aplicado em um veículo de teste fornecido pela WIR”. Após instalação, foi realizada uma avaliação prática e o resultado foi satisfatório: “Foi como se eu estivesse entregando um carro para o cliente. Tive segurança de usar esse comando novamente. Portanto, essa solução se mostra viável principalmente para veículos mais antigos ou com múltiplos donos, nos quais o custo de peças originais pode inviabilizar o serviço. Ainda assim, é essencial garantir que o componente escolhido tenha especificações compatíveis com o projeto do motor” informa China.

Boas práticas na montagem do comando

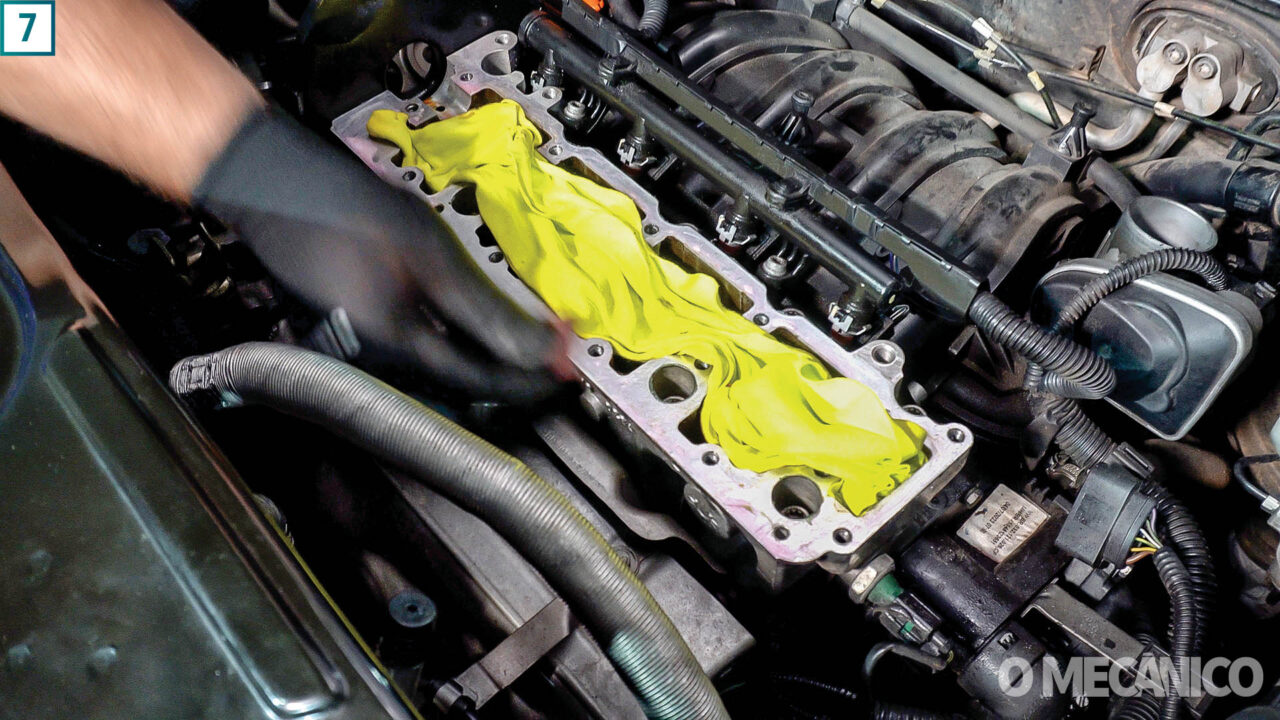

Com o motor desmontado, o próximo passo foi a remoção do resíduo de cola anaeróbica antiga (7). Esse material, presente entre a tampa do comando e o cabeçote, precisa ser completamente retirado para evitar calços mecânicos que possam comprometer a vedação ou causar perda de pressão de óleo.

“Se a tampa, que também é o mancal do comando, não estiver totalmente assentada, pode haver folga entre as peças, comprometendo o funcionamento do sistema”, explicou China. A limpeza é feita com esponja abrasiva específica, como o Scott Bright, garantindo uma superfície limpa e pronta para receber a nova aplicação do selante.

Além disso, foi mencionado o uso de produtos fornecidos junto com as peças da WIR, com uma pasta, desenvolvida especificamente para montagem de motores. Esse tipo de cuidado garante um assentamento correto do comando, preserva a lubrificação inicial e contribui para a durabilidade do conjunto.

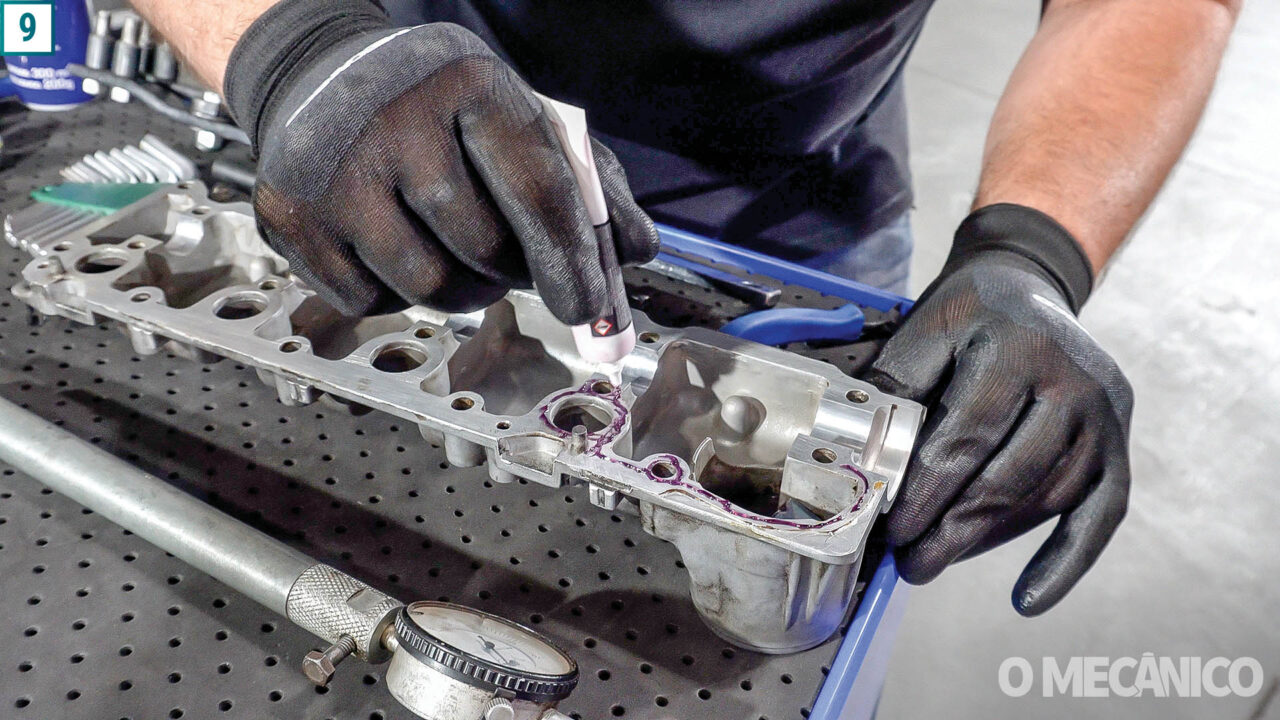

Montagem do comando e aplicação do selante

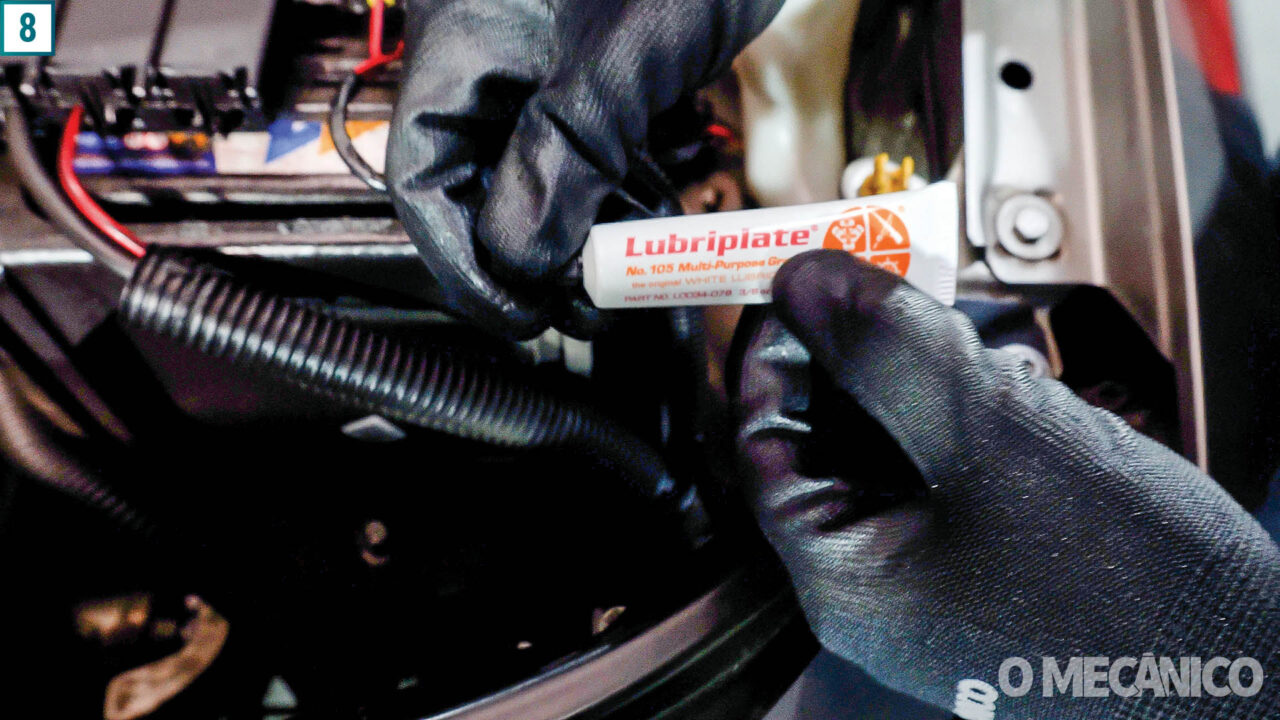

Após a limpeza da superfície, o comando foi preparado para ser instalado no alojamento (8). Antes disso, foi aplicada uma fina camada de pasta de montagem nos colos dos mancais e nos roletes, garantindo a lubrificação inicial até que o óleo do motor atinja todas as galerias. Essa etapa é fundamental para evitar desgaste no primeiro funcionamento do motor.

Em seguida, foi iniciado o processo de aplicação do selante anaeróbico na tampa do comando (9). Esse tipo de selante é conhecido como “elimina juntas” e tem a capacidade de vedar imperfeições de até 0,10 mm, como empenos ou pequenas ranhuras. A aplicação deve ser feita diretamente na tampa e não no cabeçote, pois há regiões onde o excesso de produto pode comprometer a vedação.

A quantidade aplicada foi controlada, o suficiente para formar um filme contínuo em toda a área de contato. O selante também foi contornado ao redor dos furos dos parafusos para evitar vazamentos de óleo por esses pontos, que estão sujeitos a pressão interna.

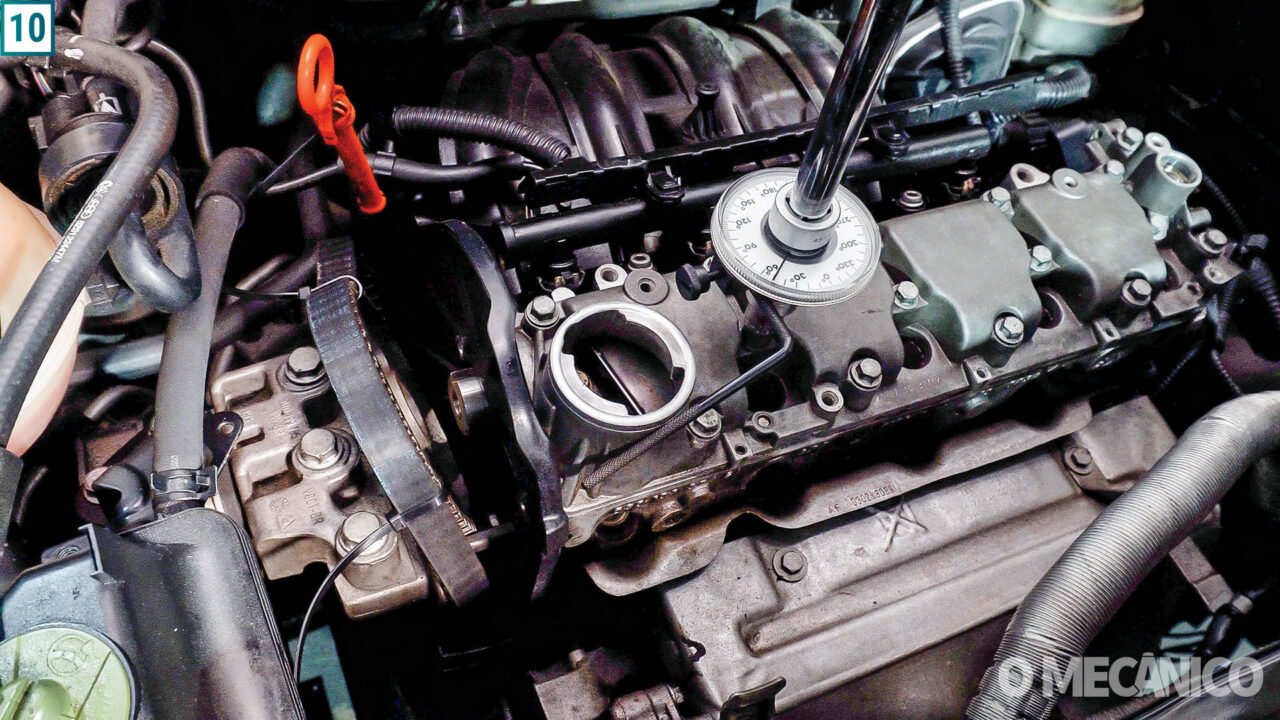

Instalação da tampa e sequência de aperto

Com o comando encaixado e o selante aplicado, a tampa foi posicionada no cabeçote. Os parafusos foram colocados e apertados em sequência correta, conforme o padrão de montagem, garantindo que a tampa assentasse de maneira uniforme (10). Durante o aperto, o excesso de selante foi expurgado pelas bordas e pelos furos, indicando que a vedação foi efetiva em toda a área de contato metálico.

Alinhamento e conferência do ponto

Com a tampa instalada, o próximo passo foi o reposicionamento da correia dentada e a montagem da capa de proteção (11). Em seguida, o ponto do motor foi conferido. Utilizando a marca de referência na polia, o motor foi girado manualmente para a frente e para trás até encontrar o ponto de sincronismo. Foram realizadas duas voltas completas para garantir que o ponto estivesse corretamente alinhado, validando assim a montagem do comando.

Esse procedimento rápido e preciso é uma técnica comum em testes de pista e, também, pode ser útil em oficinas para diagnóstico de falhas em comandos de válvulas, especialmente quando há dúvidas sobre peças do mercado paralelo.

Resumo em passos

1) Limpeza e preparação: Após a desmontagem, toda a superfície do cabeçote foi limpa com cuidado, removendo resíduos antigos de cola anaeróbica para evitar calço mecânico entre a tampa e o cabeçote.

2) Lubrificação de montagem: Foi aplicada pasta de montagem nos colos dos mancais e nos roletes, garantindo lubrificação inicial até que o óleo atinja todas as galerias.

3) Aplicação do selante: O selante anaeróbico foi aplicado na tampa do comando, e não no cabeçote, para garantir assertividade no posicionamento e vedação correta. A quantidade aplicada foi mínima e suficiente para vedar até 0,10 mm de empeno.

4) Aperto dos parafusos: Os parafusos da tampa foram instalados com sequência e torque adequados – 2 kgfm + 90° – permitindo vedação completa. O excesso de selante foi expelido pelas bordas, indicando contato e vedação total da superfície.

5) Sincronismo do motor: O ponto do motor foi conferido utilizando relógio comparador. A marca de referência na polia foi alinhada com a marca na tampa, garantindo que o motor estivesse em PMS. Foram realizadas duas voltas completas no virabrequim para confirmar o sincronismo correto.

Desenvolvimento nacional com padrão técnico

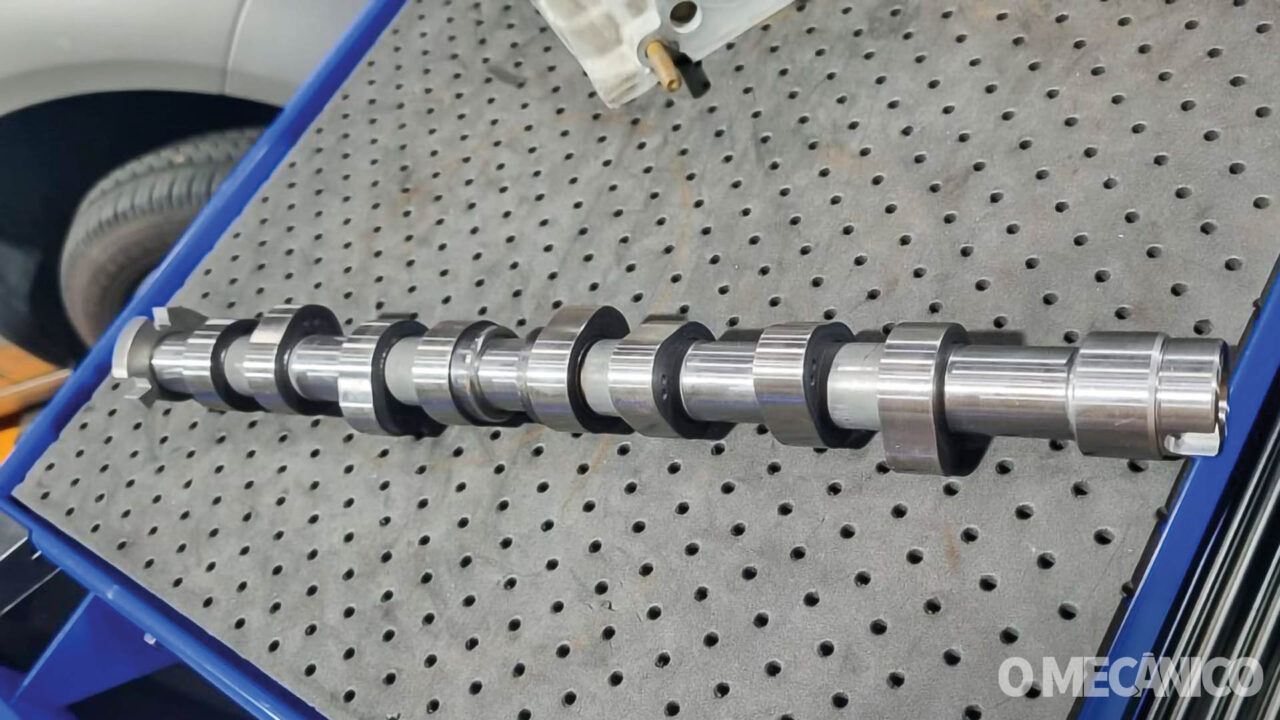

Maurício Ferrares explicou que o comando desenvolvido pela WIR é um projeto nacional. “A engenharia foi conduzida pelo projetista da empresa, com foco em criar um comando que replicasse fielmente o comportamento do original, evitando falhas típicas dos produtos genéricos disponíveis no mercado, sendo que o diferencial está no perfil dos cames, que são os responsáveis pela abertura e fechamento das válvulas. Um perfil mal projetado compromete a dinâmica do motor, afetando diretamente a marcha lenta, consumo e resposta do acelerador”, informa ferrareis ainda explica: “O comando tem 720 pontos de referência que devem ser seguidos no CNC. Se você perde qualquer um desses pontos, o comando resultante já não terá a mesma resposta do original”.

Essa imprecisão afeta diretamente a rampa de aceleração dos cames, ponto essencial para o funcionamento em baixa rotação. Um comando mal copiado perde essa característica, resultando em motor fraco em marcha lenta, falhas ao esterçar e até o chamado “galopar”, quando o motor oscila a rotação de forma irregular.

Maurício Ferrareis ainda destaca que a dureza dos materiais entre o eixo de comando e os balancins precisa ser compatível para evitar desgastes prematuros. “Quando você combina um comando de uma marca com balancins de outra, as durezas podem ser diferentes. Isso pode gerar um desgaste, que compromete o funcionamento do motor”, explica.

The post Troca do comando de válvulas do VW Fox equipado com motor ea111: Passo a Passo Completo appeared first on Revista O Mecânico.

Troca do comando de válvulas do VW Fox equipado com motor ea111: Passo a Passo Completo Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário