Conheça como é feita a desmontagem completa do motor 1.0 3-cilindros 12 válvulas da Nissan, que está nos compactos March e Versa

Texto e fotos Fernando Lalli

Lançado no Brasil em 2015, o motor Nissan HR10 foi o primeiro motor 3-cilindros da marca no País. Ele substituiu o motor Renault 1.0 16V (D4D), até então usado na linha.

Ao contrário do que alguns imaginam, esse propulsor da Nissan não é o mesmo SCe 1.0 usado na marca francesa com a qual a fabricante nipônica tem aliança.

O motor HR10 possui um variador de fase (VVT) hidráulico no comando de admissão para alterar o tempo de abertura das válvulas. Para identificar a posição do comando, há um sensor de fase (CMP), que faz a leitura através de L ressaltos no próprio eixo. Já o comando de exaustão é convencional. Outras características incluem vela original de irídio com vida útil especificada de 100 mil km e sistema de acionamento da bomba de óleo do motor por corrente. O sistema de lubrificação comporta 3,4 litros de óleo somada a capacidade do filtro (200 ml). A viscosidade SAE recomendada é 5W-30. Já a classificação de serviço é de acordo com a API: SN ou superior.

O procedimento foi feito com o motor no cavalete pelo instrutor técnico da Nissan Francisco Carlos da Silva. O motor de treinamento já estava sem a correia de acessórios.

DESMONTAGEM DOS PERIFÉRICOS AO CABEÇOTE

1) Para soltar o coletor de admissão de ar do motor, use um soquete 10 mm, extensor e chave catraca. São cinco parafusos de fixação. A sequencia de desaperto é oposta à de aperto. Isso evita empenamento da peça (principalmente as de plástico). (1a).

Obs: Os parafusos deste motor possuem em suas cabeças uma numeração para identificação. Isso evita que se misturem (1b).

2) Os anéis de vedação devem ser trocados a cada remoção. Caso isso não aconteça, vai haver problema de vedação e, consequentemente, problemas de injeção.

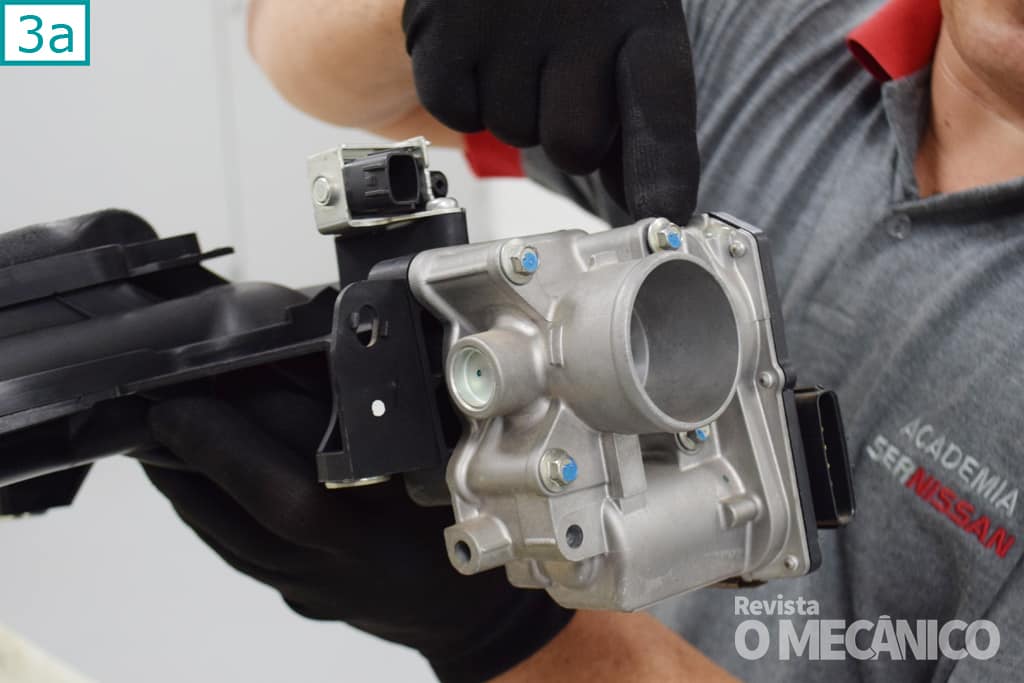

3) O corpo de borboleta (3a) fica preso ao coletor, bem como a eletroválvula de purga do cânister (3b).

Obs: A forma alongada dos dutos de admissão favorece a velocidade do ar e melhoram o enchimento dos cilindros.

4) A tampa de abastecimento de óleo no cabeçote é rosqueada. Possui um o’ring de vedação que deve estar em boas condições para evitar vazamentos.

5) As bobinas de ignição são individuais, do tipo lápis, com transistor de potência já incorporado. São fixadas por um parafuso 10 mm cada.

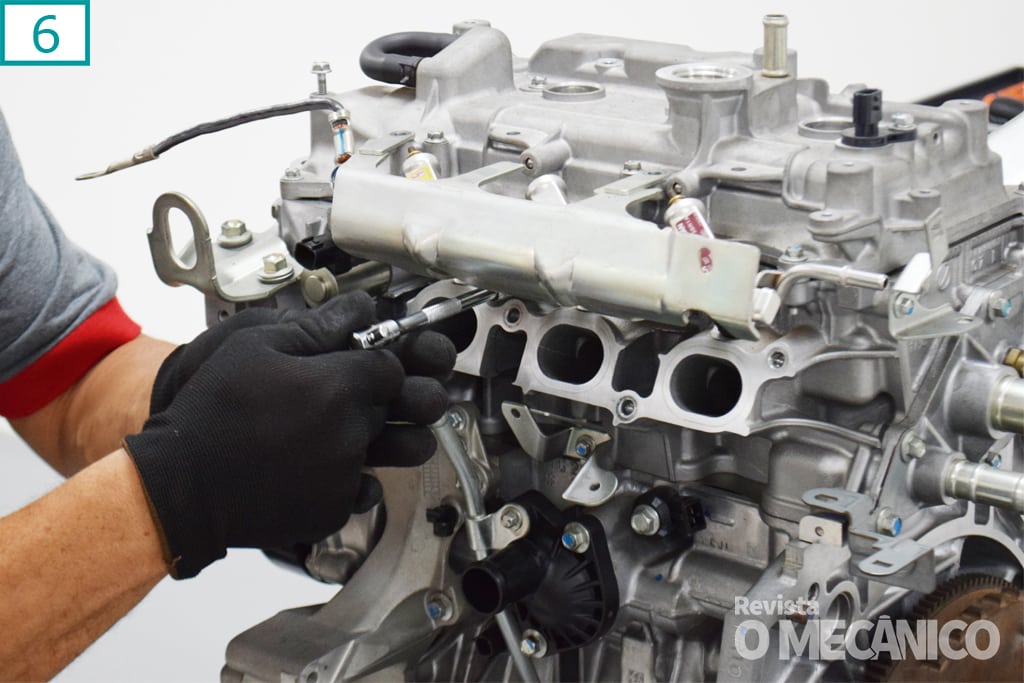

6) O suporte de proteção da rampa de injeção tem cinco parafusos, que devem ser soltos com chave ou soquete 8 mm.

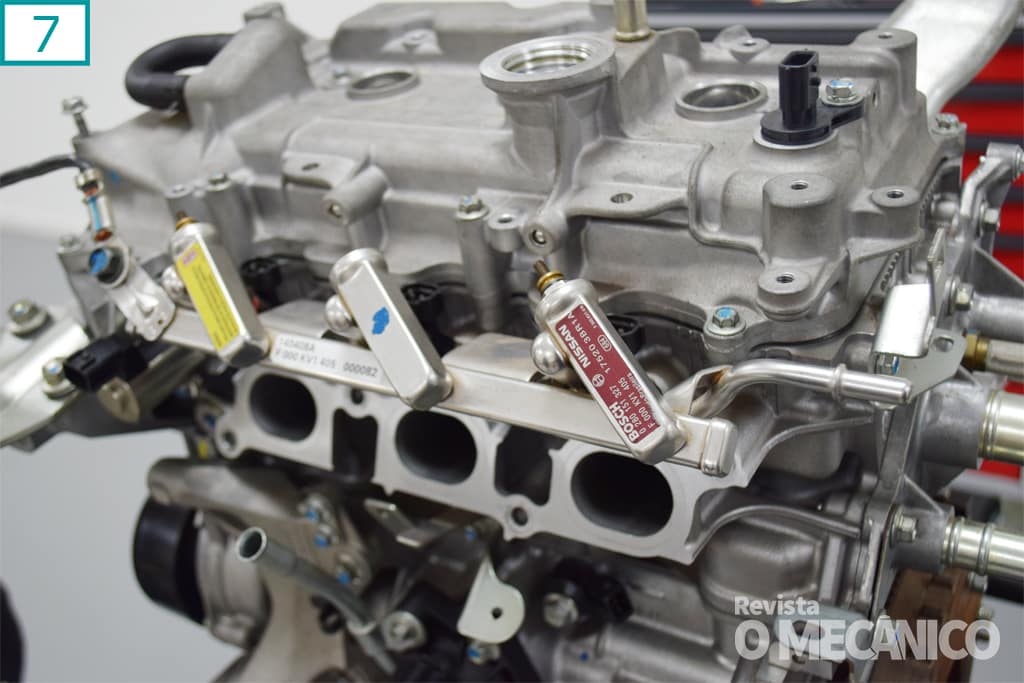

7) Após a retirada do suporte, fica visível o sistema de partida a frio “Flex Start”, patenteado pela Bosch, que dispensa o uso do tanquinho de gasolina. O sistema utiliza velas aquecedoras que elevam a temperatura do combustível quando a injeção identifica que o teor de etanol está acima de 80% e a temperatura ambiente está abaixo de 16°C. É um sistema semelhante ao de alguns motores diesel.

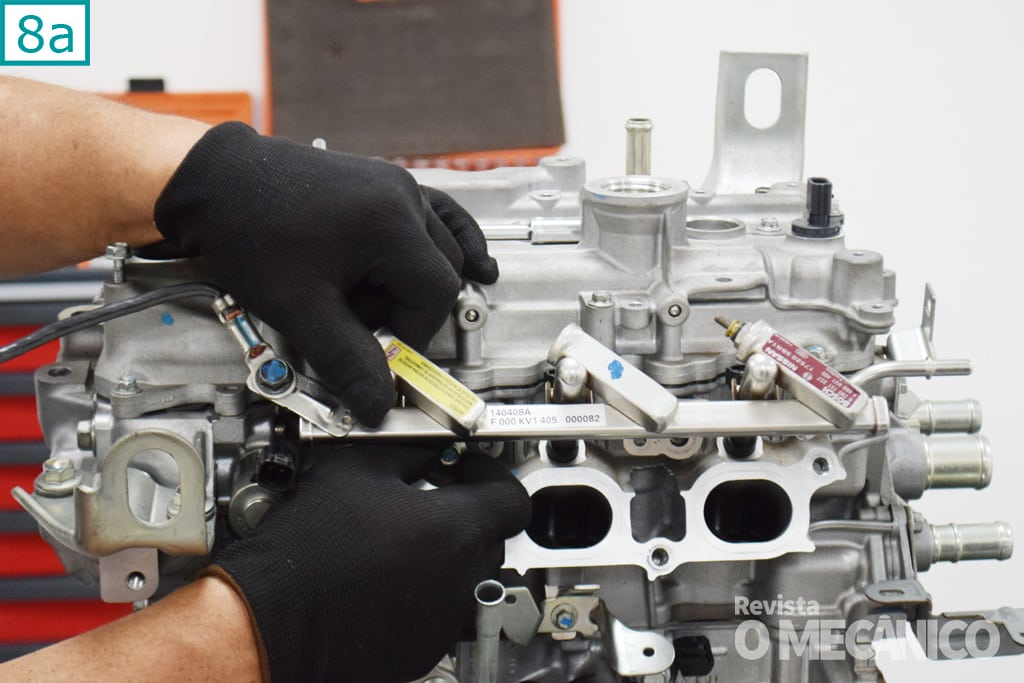

8) Solte a galeria de injeção de combustível. São dois parafusos de 10 mm (8a). Na remoção, haverá alguma pressão pela vedação dos o’rings, por isso, puxe com cuidado para evitar danos tanto aos injetores quanto aos próprios anéis de vedação (8b).

9) Antes de remover a tampa de válvulas, tire o sensor de fase (do tipo hall) que identifica a posição do comando de válvulas de admissão através de ressaltos no eixo de comando. O sensor é fixado por um parafuso 8 mm.

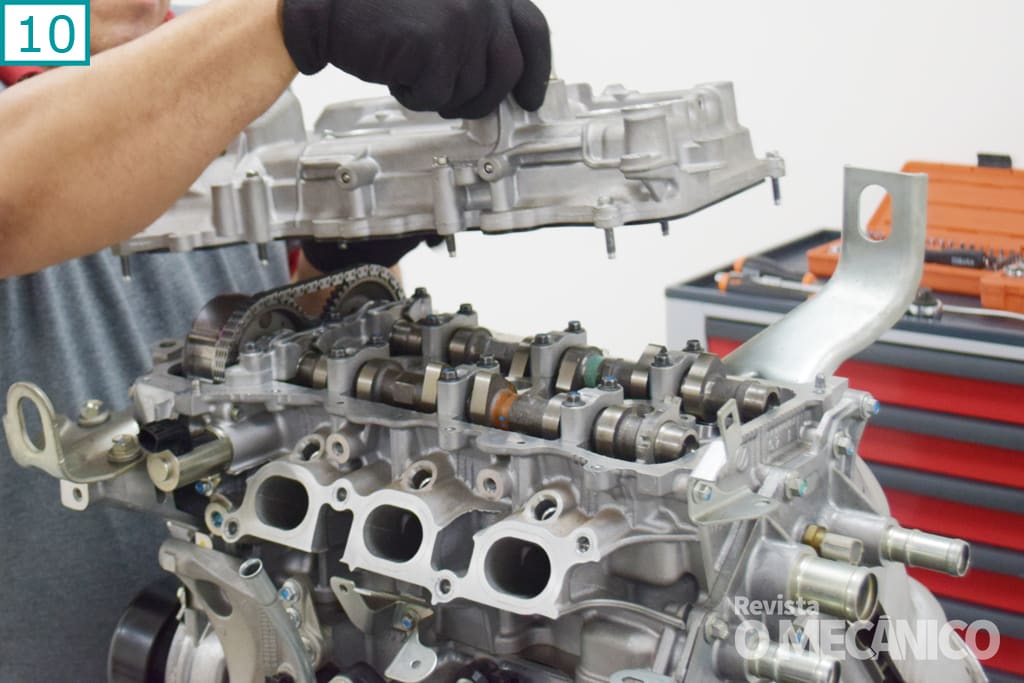

10) A tampa de válvulas é fixada por onze parafusos 8 mm. Solte-os de fora para dentro, das extremidades para o centro.

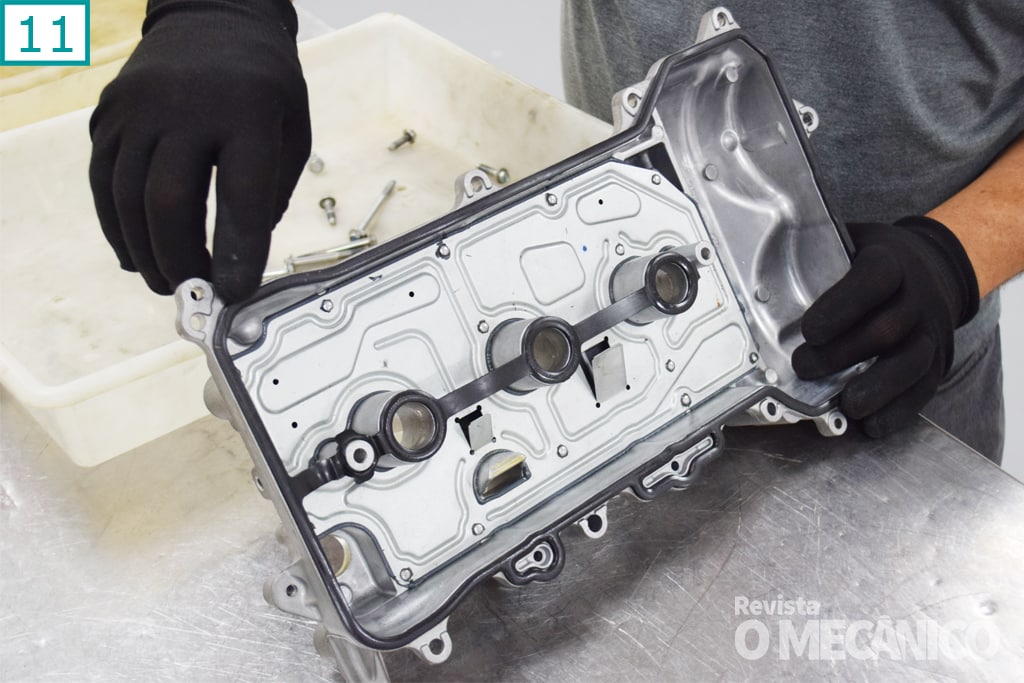

11) A junta da tampa de válvulas é de borracha, que deve ser substituída por uma nova a cada remoção. Isso evita vazamento de óleo principalmente para os alojamentos das velas.

12) A tampa também possui uma placa rebitada para decantação do vapor de óleo, que escorre novamente para o cárter. É chamada de “placa antichama”. Também há dois dutos que levam os vapores de óleo para a ventilação positiva do cárter, evitando que os hidrocarbonetos contaminem a atmosfera.

13) Antes de soltar o coletor de exaustão, solte o suporte de sustentação do motor com soquete 13 mm.

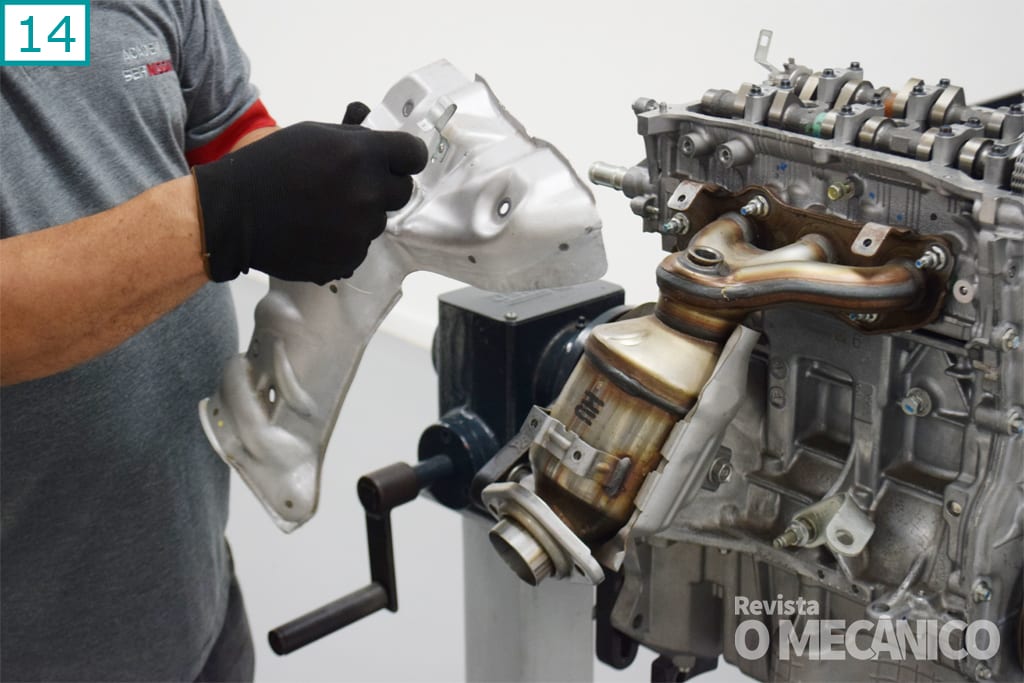

14) Solte a proteção térmica do coletor de exaustão, presa por quatro parafusos de 10 mm. Perceba o suporte do chicote da sonda lambda pré-catalisador.

15) O coletor de exaustão é integrado ao catalisador. É preso ao motor por cinco porcas de 12 mm. Solte-as de dentro para fora.

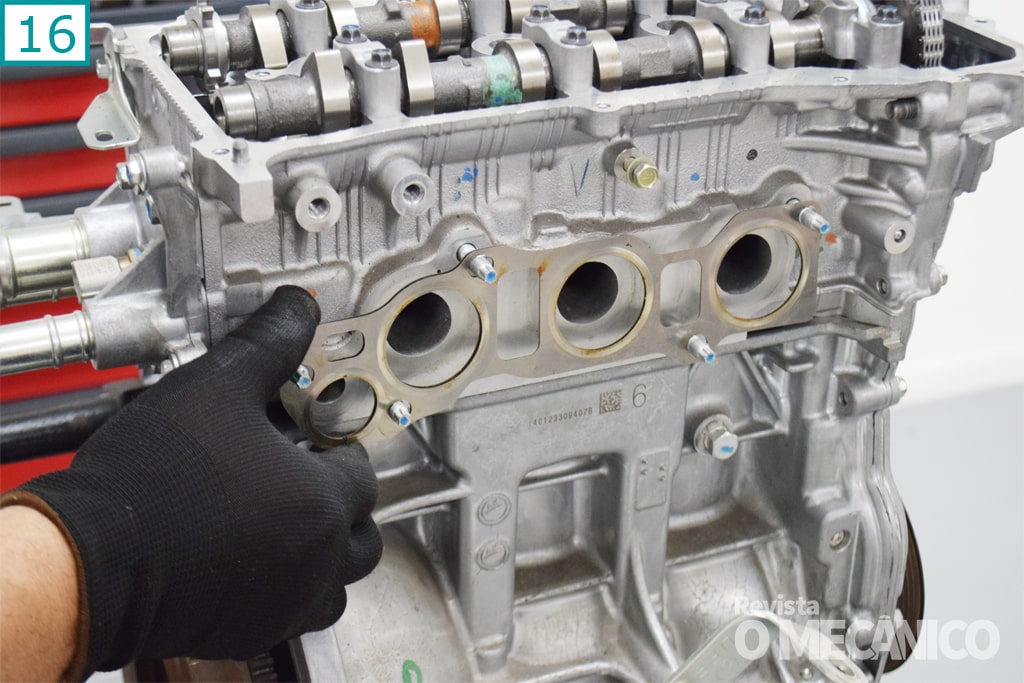

16) Em seguida, retire a junta de vedação. Ela é metálica com dupla camada, e deve ser substituída a cada desmontagem para garantir a vedação dos gases de escapamento.

POLIA DE ACESSÓRIOS DO VIRABREQUIM

17) Solte o parafuso de fixação da polia de acessórios do virabrequim com soquete 19 mm e chave de força. É necessário travar o volante do motor para esta operação. Prefira remover o motor de partida para tal (17a). O parafuso de fixação da polia é elástico (17b).

NA MONTAGEM: O torque de aperto do parafuso da polia do virabrequim é 35 Nm + angular 60°.

18) Na remoção da polia do virabrequim, posicione novamente o parafuso de fixação para servir de apoio ao fuso do sacador de polias. Neste caso, foi usado um sacador especial da Nissan, com dois parafusos de 8 mm posicionados nas extremidades da peça para puxá-la. Porém, não há problema em utilizar outro tipo de extrator semelhante.

19) A polia é do tipo antivibração, com um núcleo galvanizado entre duas peças para absorver as vibrações torcionais do motor. Tanto a polia quanto o volante utilizam contrapesos externos, distribuídos na massa, para compensar a oscilação natural do número ímpar de cilindros.

20) Observe que a flange ressaltada é a pista do retentor de óleo, por isso, não pode apresentar imperfeições. Caso contrário, vai causar vazamentos. A centralização correta da polia é obtida por chaveta. Não pode haver folga em seu encaixe.

21) O sistema de acessórios do motor Nissan HR10 trabalha com correia 7PK, com sete sulcos. Sempre examine a polia quanto à presença de corpos estranhos ou danos na área de contato com a correia.

22) A polia possui uma marcação que indica que o primeiro cilindro está em ponto morto superior quando coincide com a seta indicadora na tampa de distribuição do motor.

23) Veja também que a tampa do sincronismo possui um bujão que permite acesso ao tensor da corrente de sincronismo e permite manutenções pontuais sem remover toda a tampa.

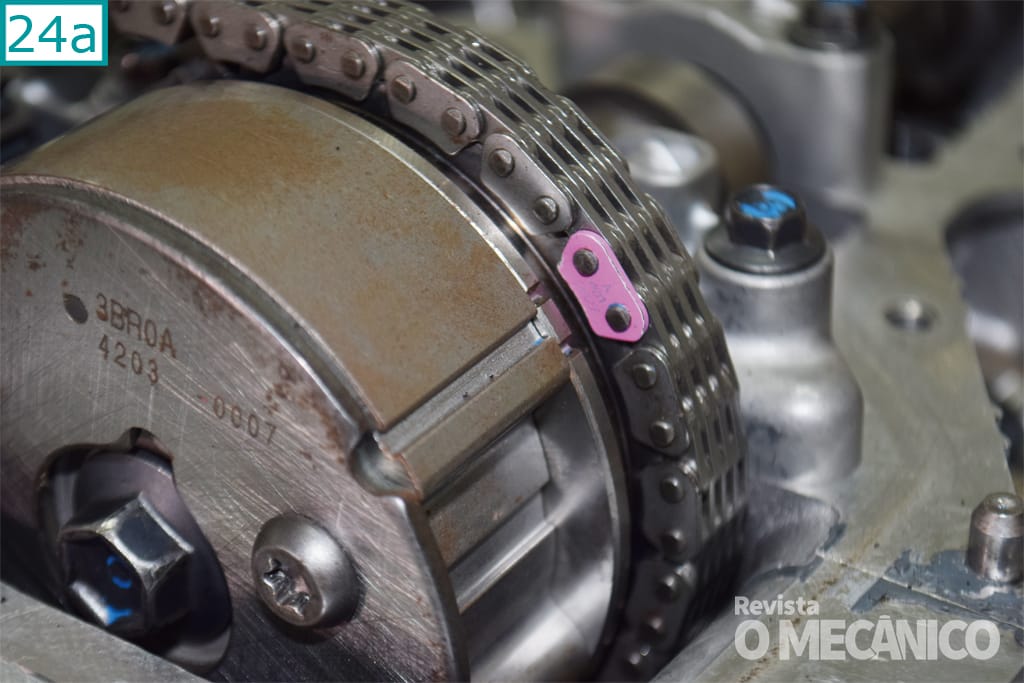

24) Sem a tampa de válvulas, é possível ver nas polias de comando as marcações de sincronismo (fendas) coincidindo com os elos coloridos, na admissão (24a) e na exaustão (24b).

DISTRIBUIÇÃO (SINCRONISMO)

25) Remova a polia da bomba d’água. Ela é fixada por três parafusos de 10 mm.

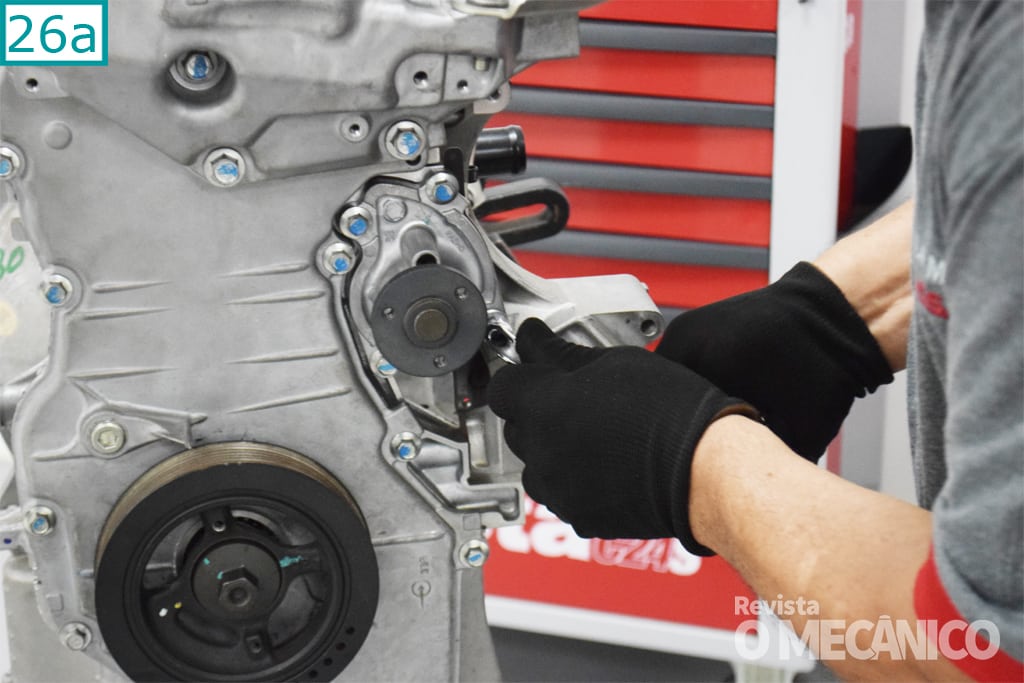

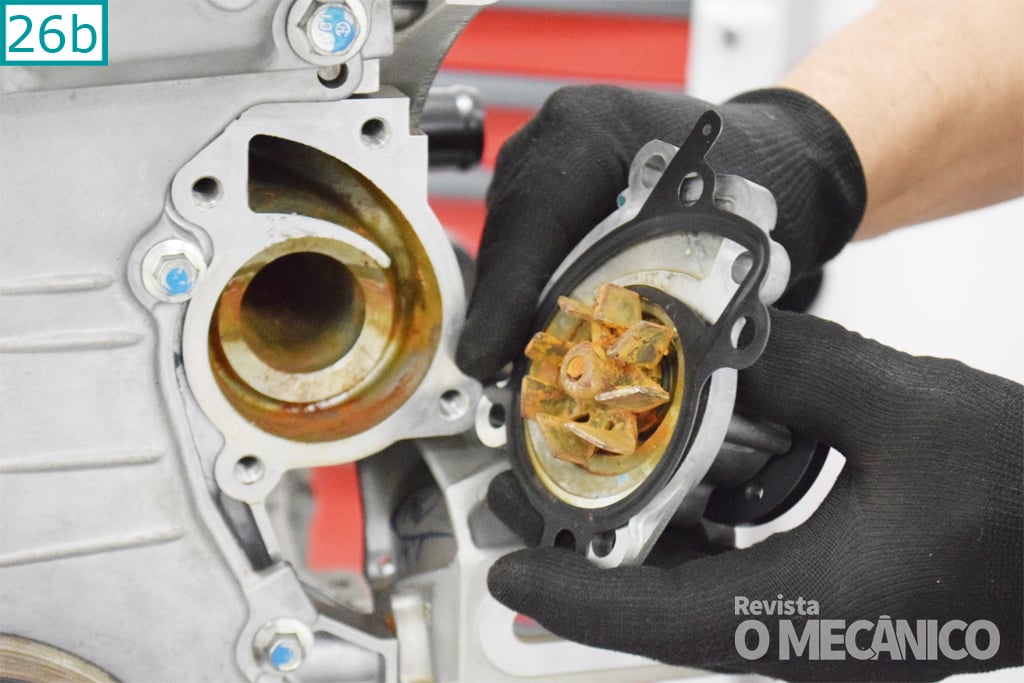

26) Use chave de 10 mm para soltar os quatro parafusos de fixação da bomba d’água no bloco (26a). A junta de vedação, assim como as outras, também deve ser substituída a cada remoção (26b).

27) A tampa do sincronismo é fixada por catorze parafusos com cabeças de 10 mm ou 13 mm. Solte-os de forma cruzada, das extremidades para o centro. Isso evita que a tampa se deforme.

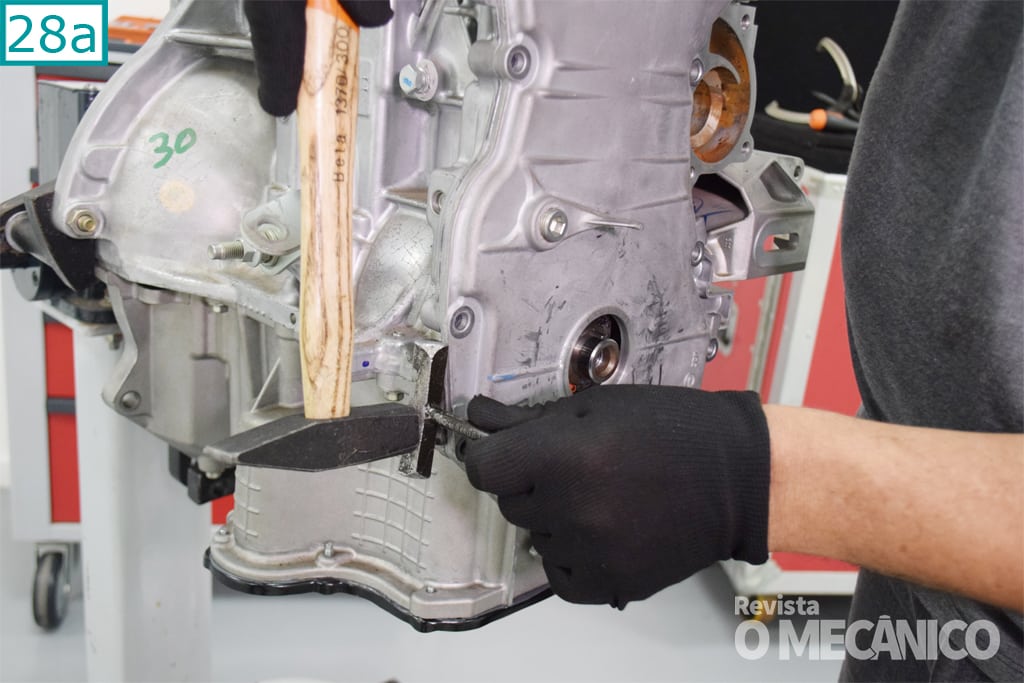

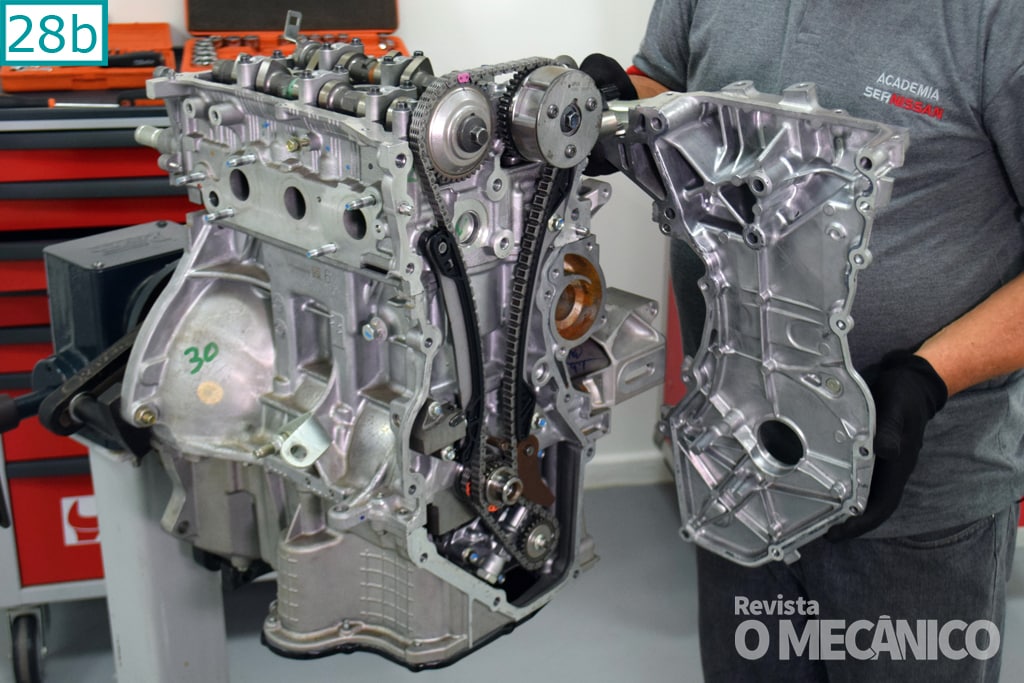

28) Também há junta líquida unindo a tampa ao motor. Após remover os parafusos, use uma ferramenta tipo espátula plástica para descolar a tampa, com leves pancadas. Não use talhadeira ou chave de fenda pois isso pode danificar a área de contato da tampa com o motor e causar futuros vazamentos de óleo (28a). Remova a tampa em seguida (28b).

29) Para remover o tensionador hidráulico da corrente, solte os dois parafusos de fixação com chave 10 mm (29a). O tensor é abastecido por uma tomada de lubrificante sob pressão no bloco. Através de um rasgo, localizado no próprio corpo do tensionador, o óleo sai do ponto e preenche a galeria na carcaça, formando uma pressão que atua sobre um orifício no tensor. Por esse orifício, o tensor se enche de óleo e o pistão se mantém acionado, apoiando a guia e tensionando a corrente (29b).

NA MONTAGEM: Para montar o tensor de volta no motor, acione a trava para frente (a pequena aba escura), comprima o pistão e coloque um clipe de papel no orifício da trava. Isso o mantém retraído e possibilita o encaixe (29c).

30) Remova manualmente a guia da corrente de sincronismo do lado da exaustão. Em relação ao restante do conjunto, essa é a peça que se desgasta mais cedo e pode se tornar fonte de ruído.

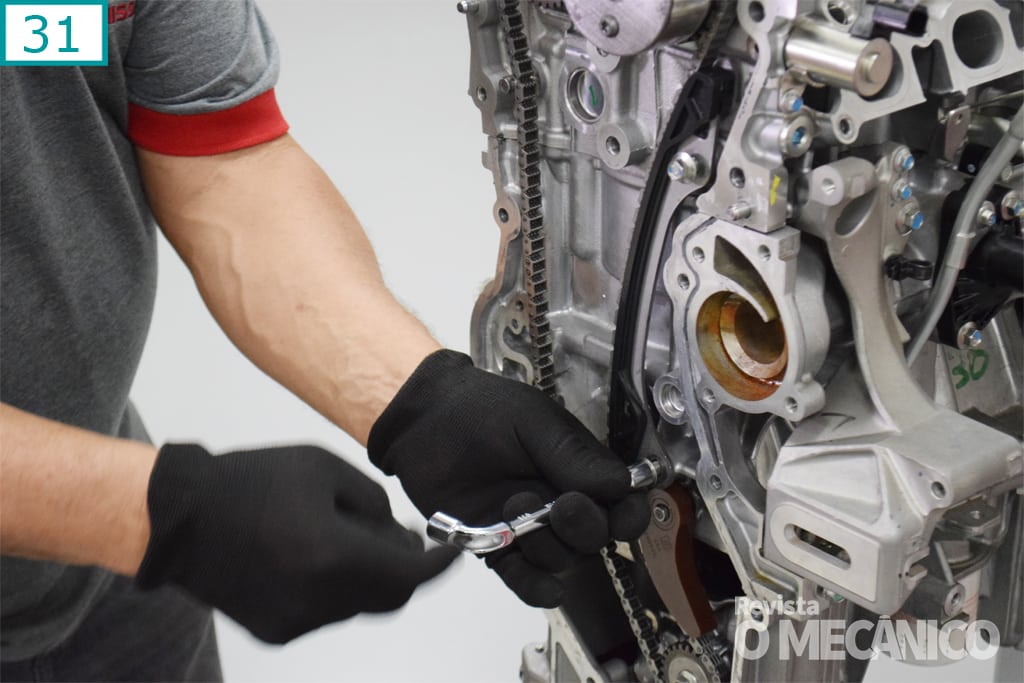

31) Com uma chave 10 mm, solte os dois parafusos da guia da corrente de sincronismo do lado da admissão e remova-a.

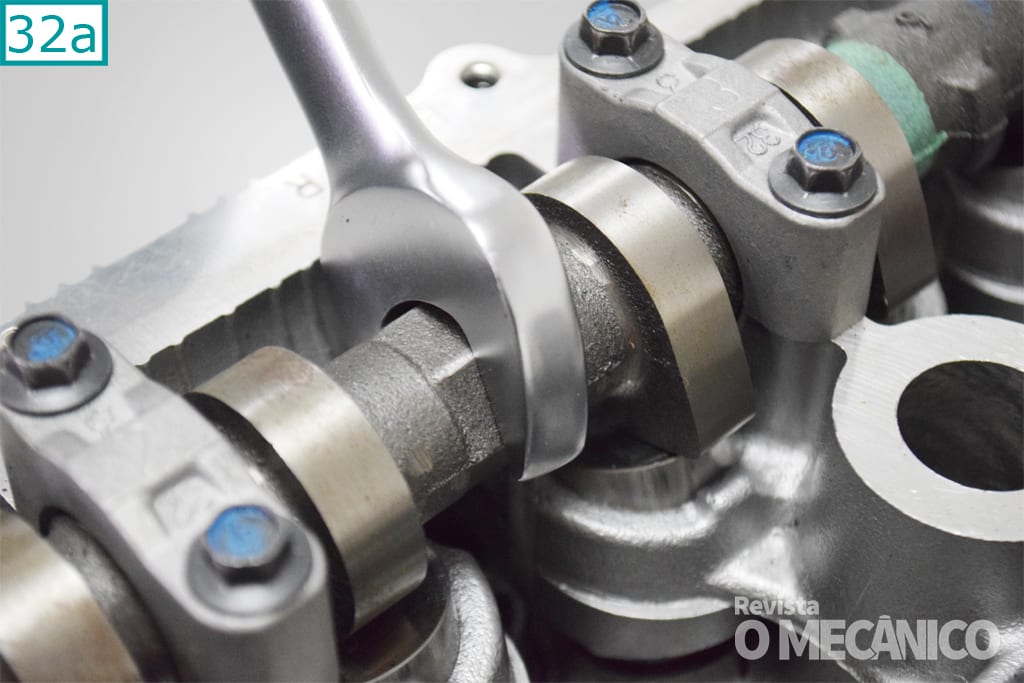

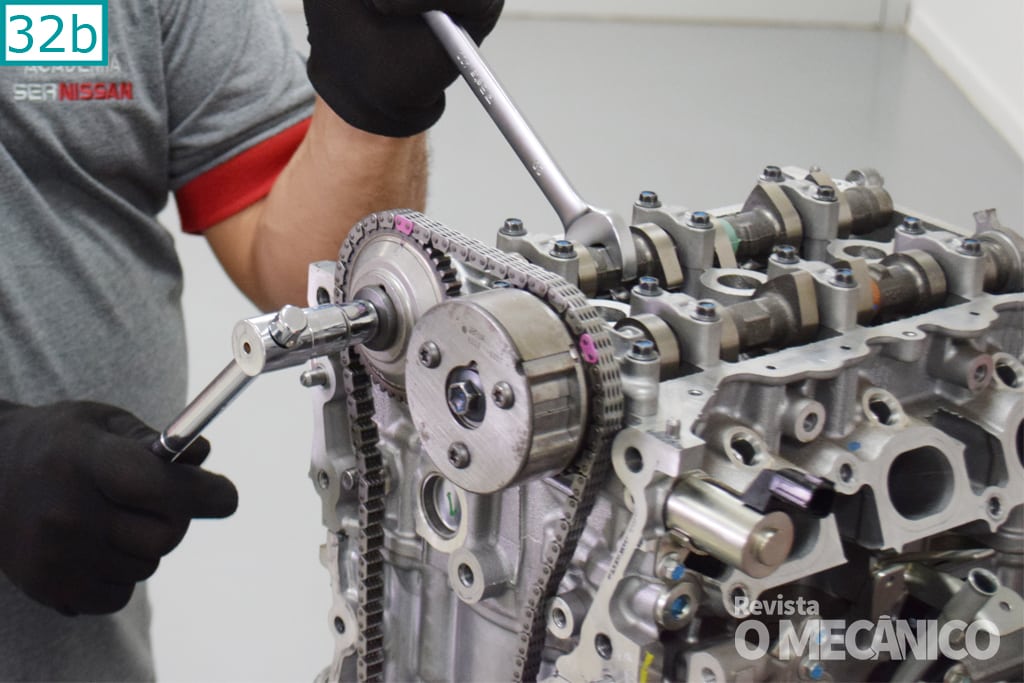

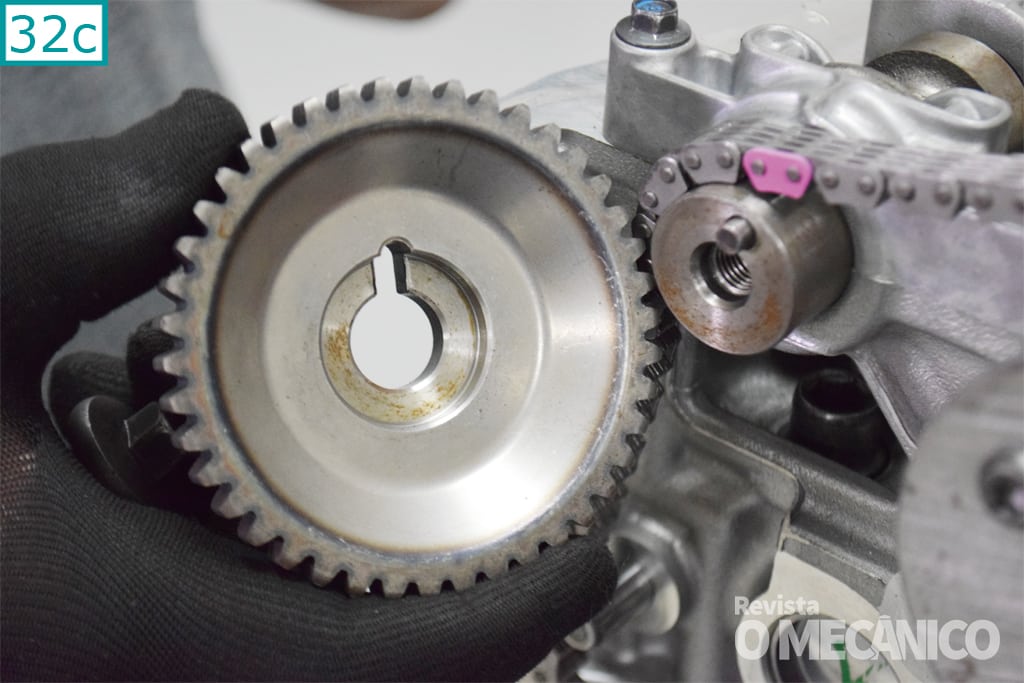

32) Siga para a polia (ou engrenagem do tipo cremalheira) do comando de válvulas de exaustão. Para removê-la, segure o eixo de comando pelo sextavado com chave 20 mm (32a) e solte o parafuso da polia com soquete de 13 mm (32b). Veja que a engrenagem possui um ponto de chaveta que indica o encaixe correto (32c).

NA MONTAGEM: O torque de aperto da polia do comando de exaustão é 78,4 Nm.

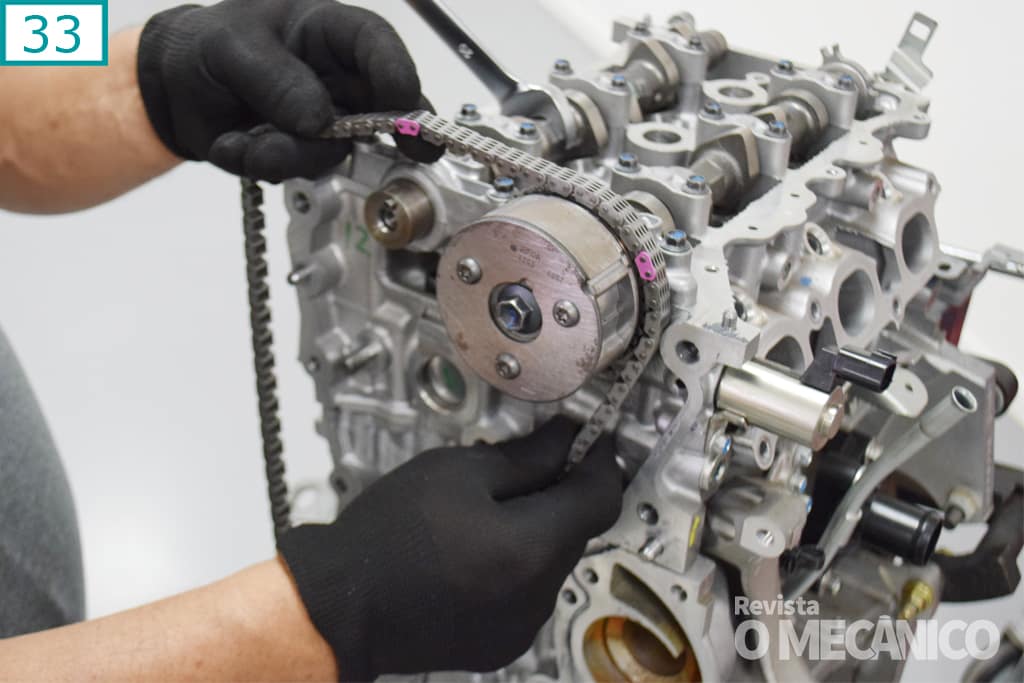

33) Neste momento, a corrente sai junto com a engrenagem. Os elos possuem desenho especial, chamada de “silent chain drive” que, segundo a Nissan, significa um funcionamento mais silencioso por reduzir o impacto de ataque nas engrenagens.

EIXOS DE COMANDO, VÁLVULAS E CABEÇOTE

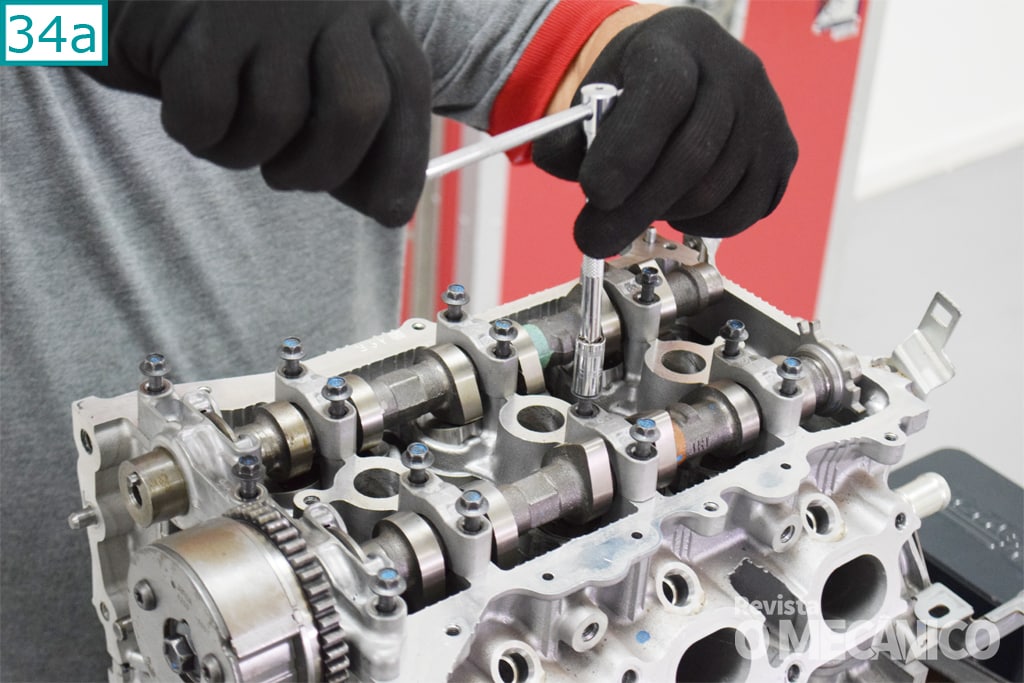

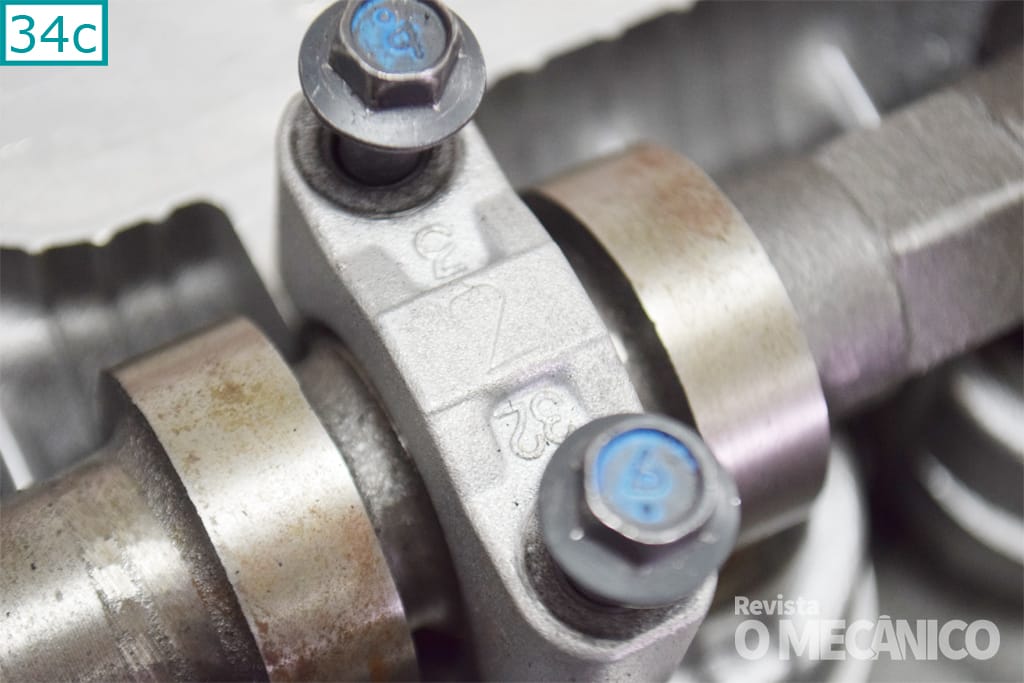

34) Solte os mancais de ambos os comandos de válvulas com soquete 8 mm, de fora para dentro (34a). Perceba que os mancais de admissão são identificados por letras (A, B, C) (34b) e os de exaustão, por números (2, 3 e 4) (34c). Os mancais não podem ser trocados entre si nem ter seu sentido invertido.

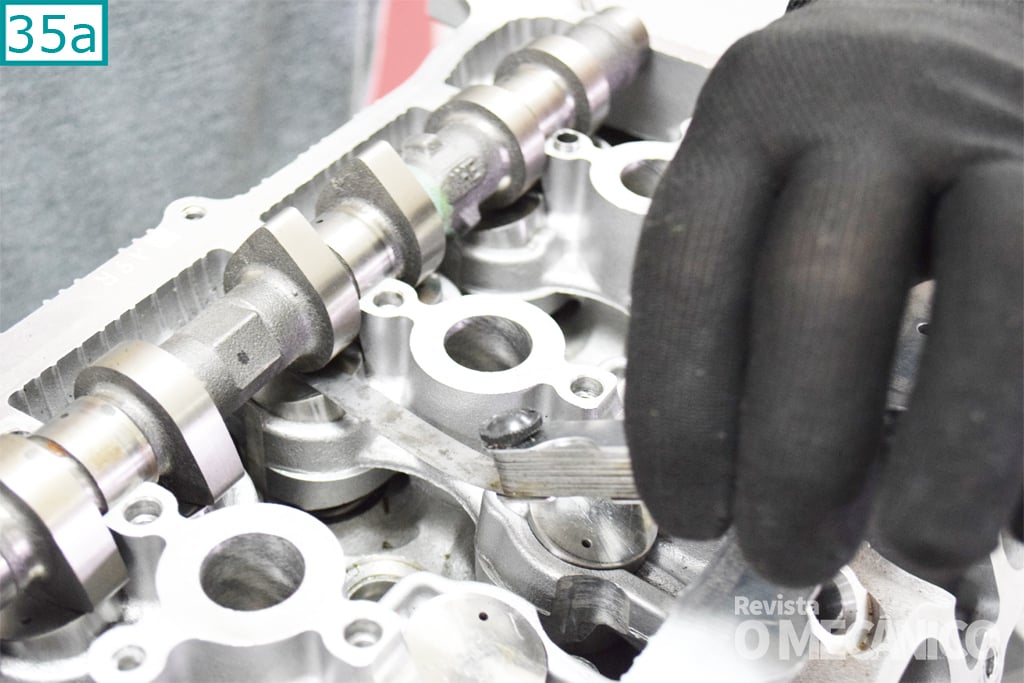

35) REGULAGEM DE VÁLVULAS: A regulagem deve ser feita com os comandos montados e as válvulas fechadas, ou seja, girando o motor pelo virabrequim até o momento em que os excêntricos dos cames estejam apontados para cima. Meça a folga entre o came e o tucho (impulsor monobloco) com um calibre de lâminas (35a). A dica do técnico da Nissan é medir e anotar os valores, válvula por válvula, e depois comparar com a tolerância preconizada pela fabricante:

Folga das válvulas de admissão

– Motor Frio: 0,26 mm a 0,34 mm

– Motor Quente: 0,30 mm a 0,41 mm

Folga das válvulas de exaustão

– Motor Frio: 0,29 mm a 0,37 mm

– Motor Quente: 0,31 mm a 0,43 mm

Neste exemplo, a folga de uma válvula de exaustão a frio estava em 0,47 mm, ou seja, maior que a especificada. A correção deve ser feita substituindo o tucho por outro de medida maior (35b). A medida do tucho está gravada no verso do componente (35c): nesta válvula, era de 3,28 mm. Portanto, para corrigir a folga, é necessário colocar um tucho de 3,38 mm.

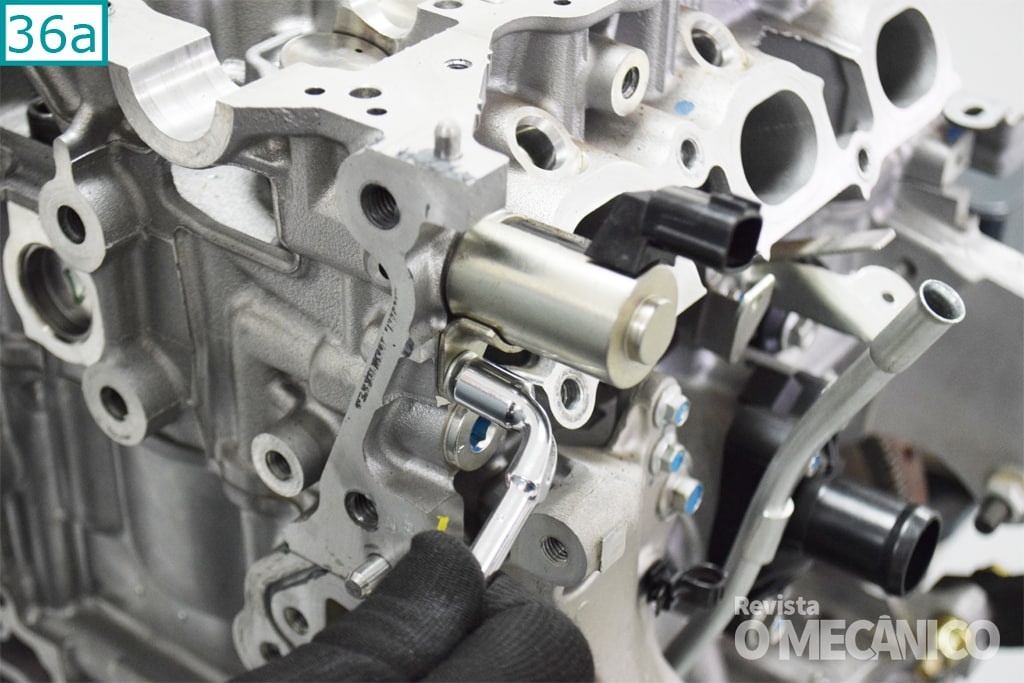

36) Retire a eletroválvula que comanda o variador de fase do comando de admissão, presa por um parafuso de 8 mm (36a). Remova-a com cuidado – haverá certa pressão por causa da vedação do o’ring. Caso não seja removida, ela pode ser danificada no momento da soltura dos parafusos do cabeçote (36b).

37) Solte as velas de ignição com chave de vela de 14 mm. É necessário usar uma chave de diâmetro reduzido para alcançar o sextavado do componente no alojamento.

38) Para soltar os parafusos do cabeçote, use cabo de força, extensor e soquete allen de 10 mm. Como em qualquer cabeçote, solte os parafusos de forma cruzada, das extremidades para o centro, para evitar empenamento.

39) Retire as arruelas de apoio dos parafusos do cabeçote. Jamais instale os parafusos de cabeçote sem as arruelas correspondentes.

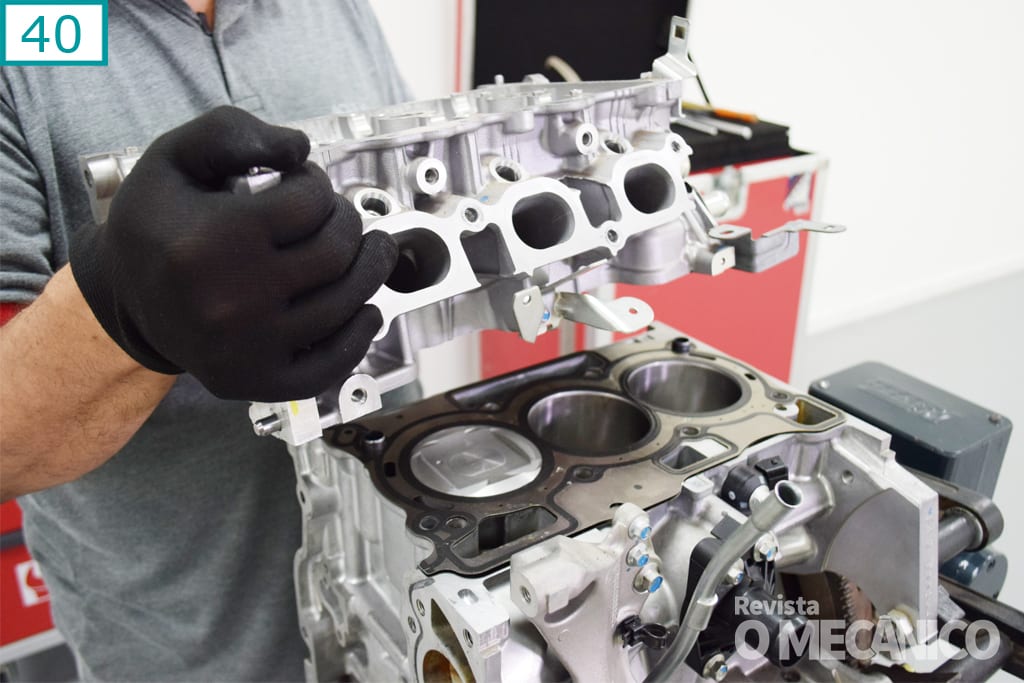

40) Remova o cabeçote. Se não for feito nenhum serviço nas válvulas antes de remover o cabeçote, cuidado para não o virar na bancada. Se isso acontecer, a regulagem das válvulas terá que ser medida novamente.

41) Os parafusos do cabeçote são elásticos, mas podem ser reutilizados desde que estejam dentro de uma tolerância de medida. Pegue um paquímetro e meça o diâmetro do parafuso em dois pontos: o primeiro a 11 mm da face inferior do parafuso (41a) e o outro a 48 mm (41b). Se a diferença de diâmetro entre esses dois pontos for menor que 0,15 mm, o parafuso pode ser reutilizado. Se estiver acima disso, descarte-o e use um novo.

42) NA MONTAGEM: Parafusos e arruelas do cabeçote devem ser lubrificados antes do aperto, mas sem excesso, para evitar calço hidráulico. O torque de aperto deve ser feito de dentro para fora, seguindo seis etapas:

Etapa 1: 40 Nm

Etapa 2: Angular 60°

Etapa 3: Solte todo o torque

Etapa 4: 40 Nm

Etapa 5: Angular 75°

Etapa 6: Angular 75°

COMPONENTES DO BLOCO E PERIFÉRICOS

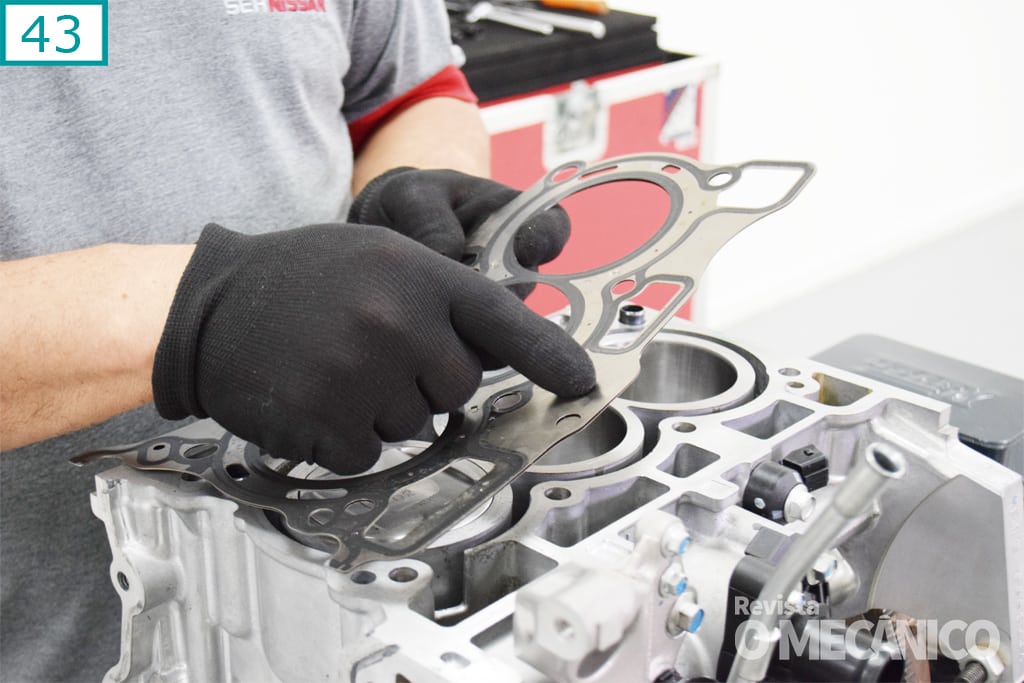

43) Retire a junta de cabeçote. Perceba que ela possui várias furações que correspondem às guias e galerias de arrefecimento e lubrificação que indicam o encaixe correto. A junta também possui uma marcação que deve ficar virada para cima.

44) Existem dois guias para orientar o cabeçote em relação ao bloco. Observe se eles permanecem no bloco. O cabeçote não pode ser montado de volta sem eles.

45) Solte o suporte do alternador usando chave 8 mm.

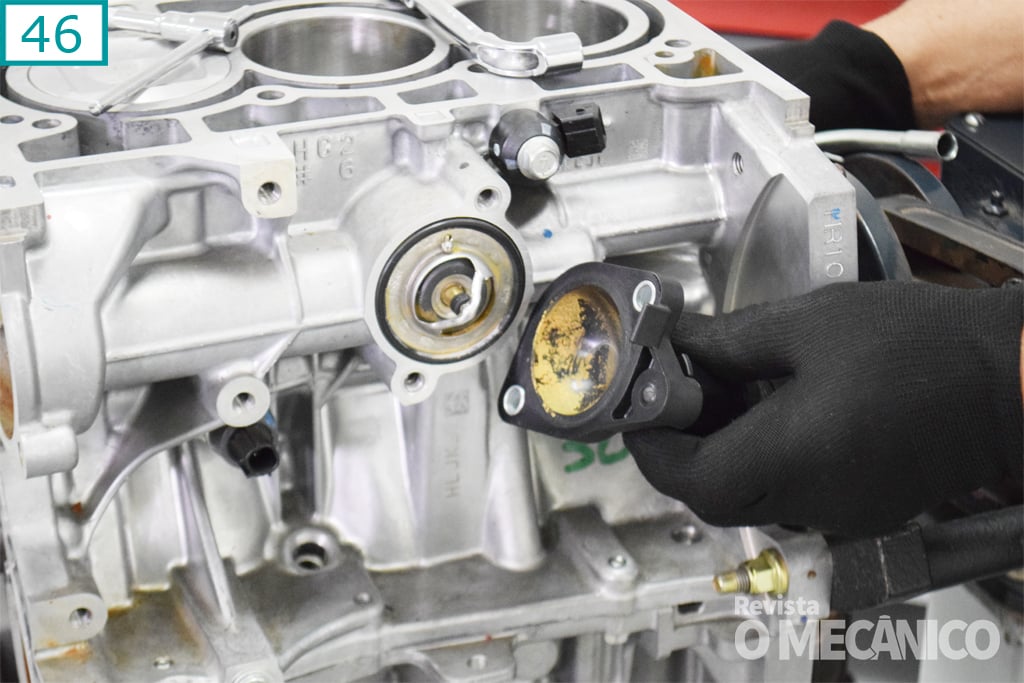

46) Retire a válvula termostática soltando os dois parafusos 10 mm que fixam sua carcaça ao bloco. Há um terceiro parafuso na carcaça, que fixa o guia da vareta de óleo. Note que este tem um o’ring de vedação.

47) Remova o sensor de detonação soltando seu parafuso de fixação com chave ou soquete 12 mm. É importante notar a posição do conector elétrico, na horizontal. Qualquer outra posição vai forçar a conexão com o chicote elétrico.

NA MONTAGEM: O torque de aperto do sensor de detonação é 20 Nm. Como é um sensor piezo-resistivo, seu aperto deve ser controlado.

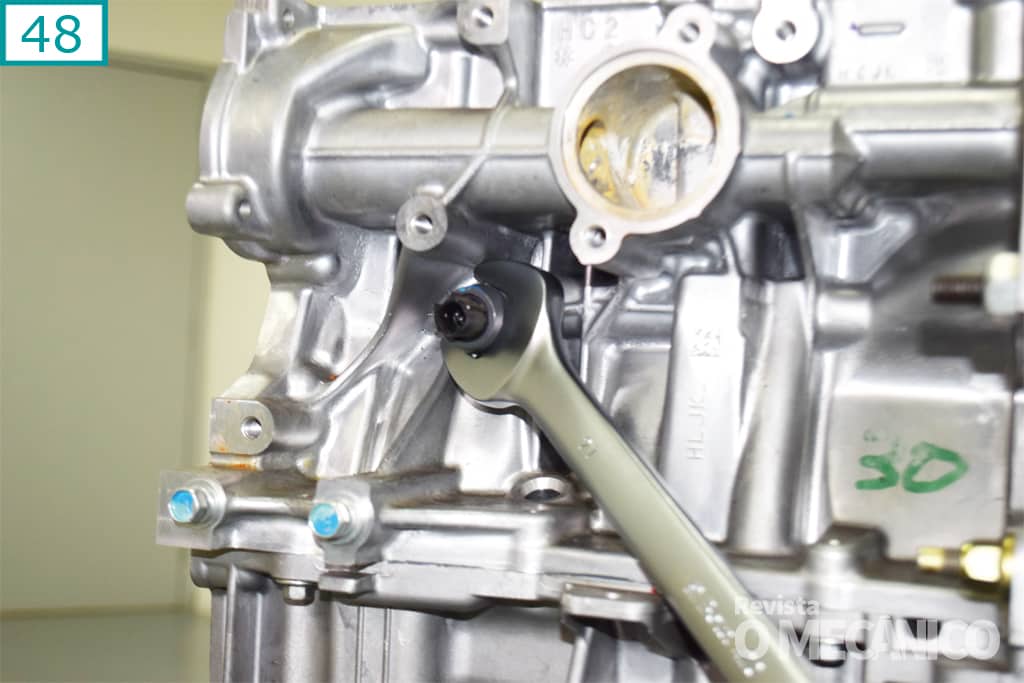

48) Para soltar o interruptor de pressão de óleo, use chave de boca 27 mm em seu sextavado.

BOMBA DE ÓLEO, CÁRTER E PRÉ-CÁRTER

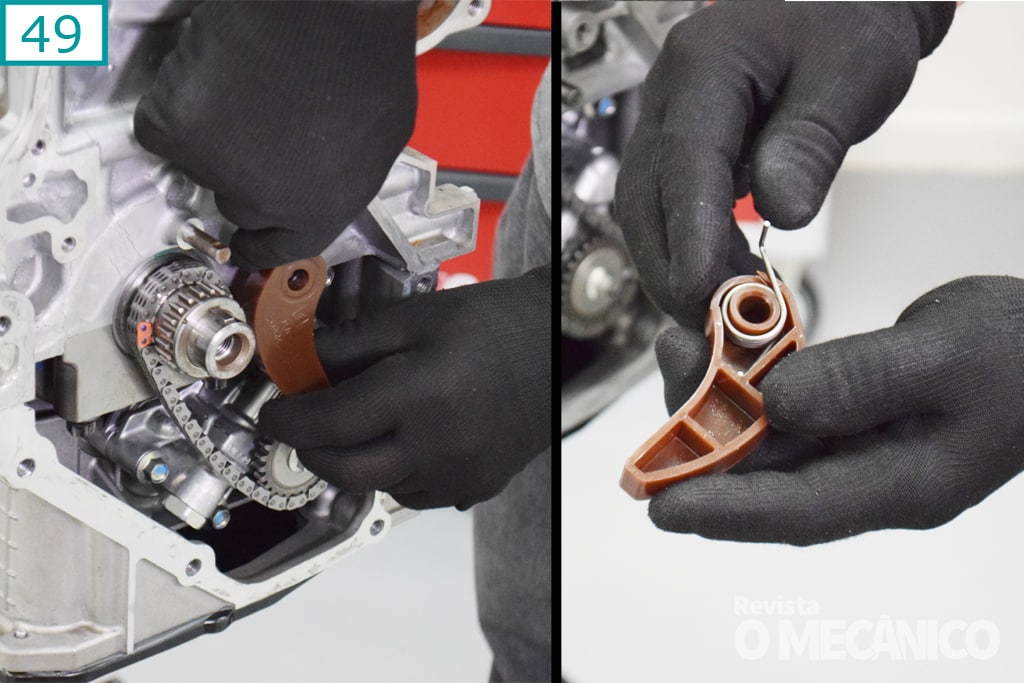

49) A corrente de acionamento da bomba de óleo é tensionada por uma mola, que por sua vez aciona uma guia. Para remover a mola e a guia, basta puxar manualmente, com cuidado.

50) Para retirar a engrenagem (cremalheira) de acionamento no eixo da bomba de óleo, posicione uma alavanca entre os dentes da polia e a corrente e solte a porca de fixação com chave 10 mm. Embora a corrente tenha um elo colorido, ela não tem sincronismo, mas sua construção é a mesma da corrente de sincronismo.

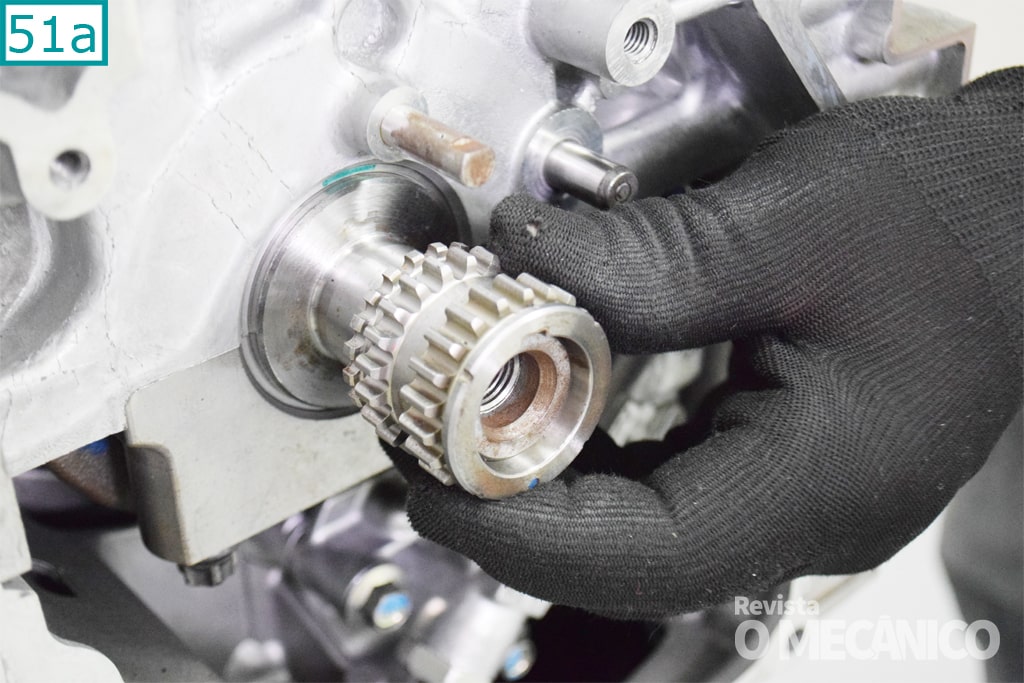

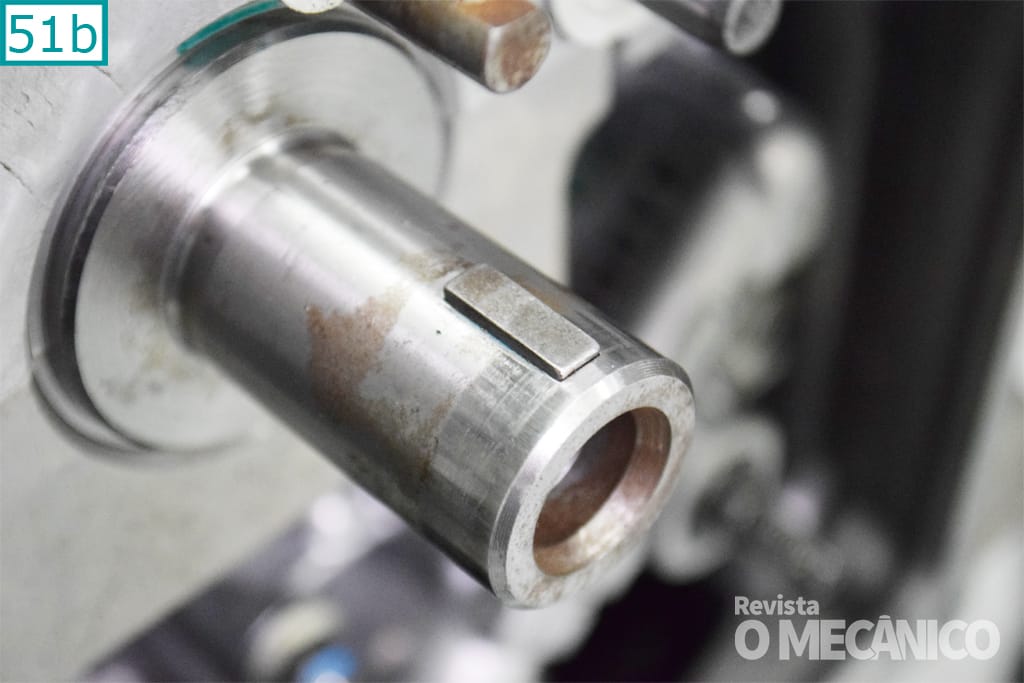

51) A engrenagem de acionamento da bomba de óleo no virabrequim é a mesma que move a corrente de sincronismo. Tem duas pistas, a de dentro para a bomba de óleo e a de fora para o sincronismo (51a). Observe o rasgo da chaveta para encaixe no eixo do virabrequim (51b).

52) Abaixo, há um pino de lubrificação do sistema que através de microfuros espirra óleo para lubrificar a engrenagem e as correntes.

53) O filtro de óleo tem torque de aperto de 18 Nm a 20 Nm, que deve ser aplicado com ferramenta adequada.

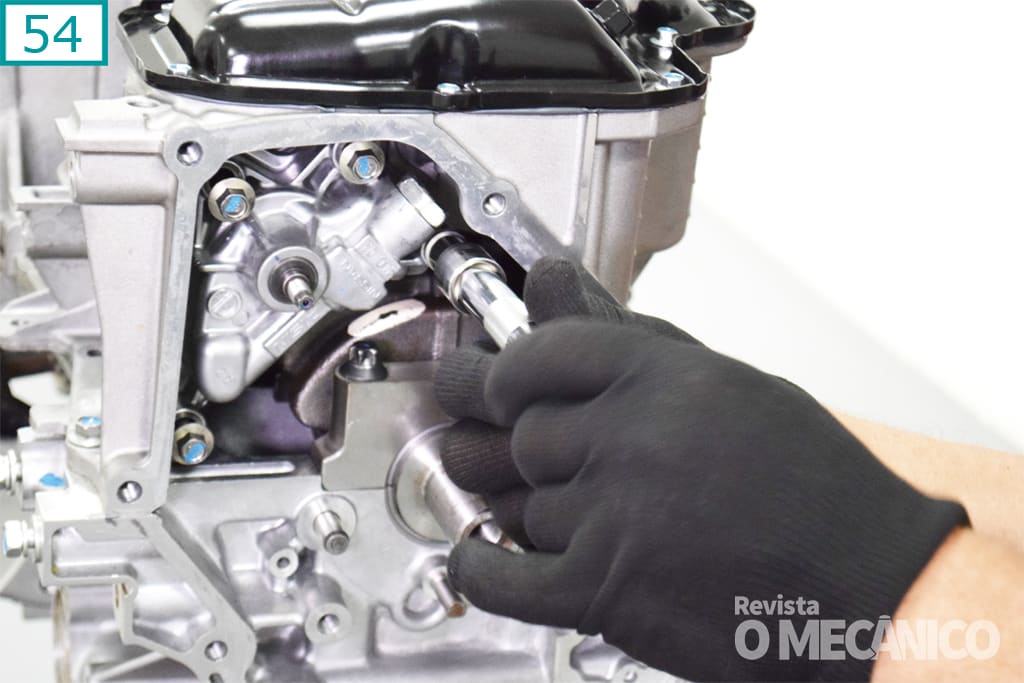

54) A bomba de óleo sai juntamente com o pré-cárter, mas caso seja necessário removê-la sem desmontar essa parte, use soquete de 10 mm para soltar seus quatro parafusos de fixação.

55) O bujão de dreno do cárter de óleo possui uma arruela de vedação que deve ser substituída a cada remoção do bujão.

56) Para retirar o cárter, use uma chave ou soquete de 8 mm e remova os sete parafusos de fixação. A região também possui junta líquida, que deve ser reposta a cada remoção.

57) Solte os parafusos de fixação do pré-cárter com soquete 10 mm. Prefira usar a ordem cruzada, de fora para dentro. Também há junta líquida, por isso, para descolar, use a mesma ferramenta em cunha utilizada na tampa do sincronismo.

DESMONTAGEM DOS PISTÕES E VIRABREQUIM

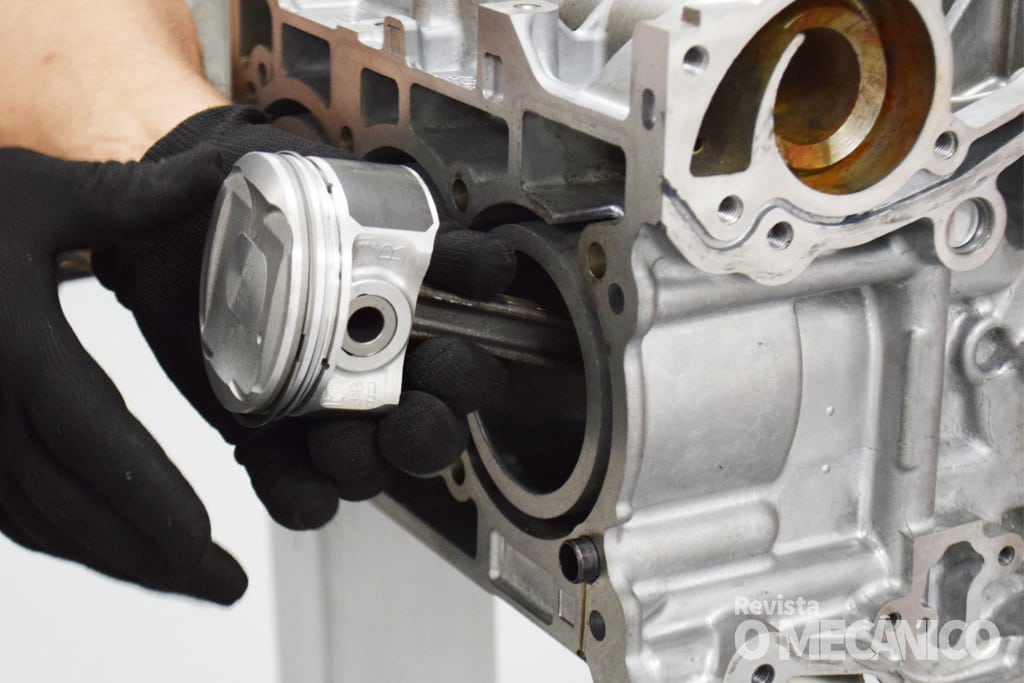

58) Para remover os pistões, posicione o motor com o lado do cárter para cima e afrouxe os parafusos de biela com soquete 11 mm. Ainda não remova os pistões.

59) Posicione o motor na horizontal para que os pistões e anéis não caiam no chão quando forem sacados. Remova primeiro as capas de biela.

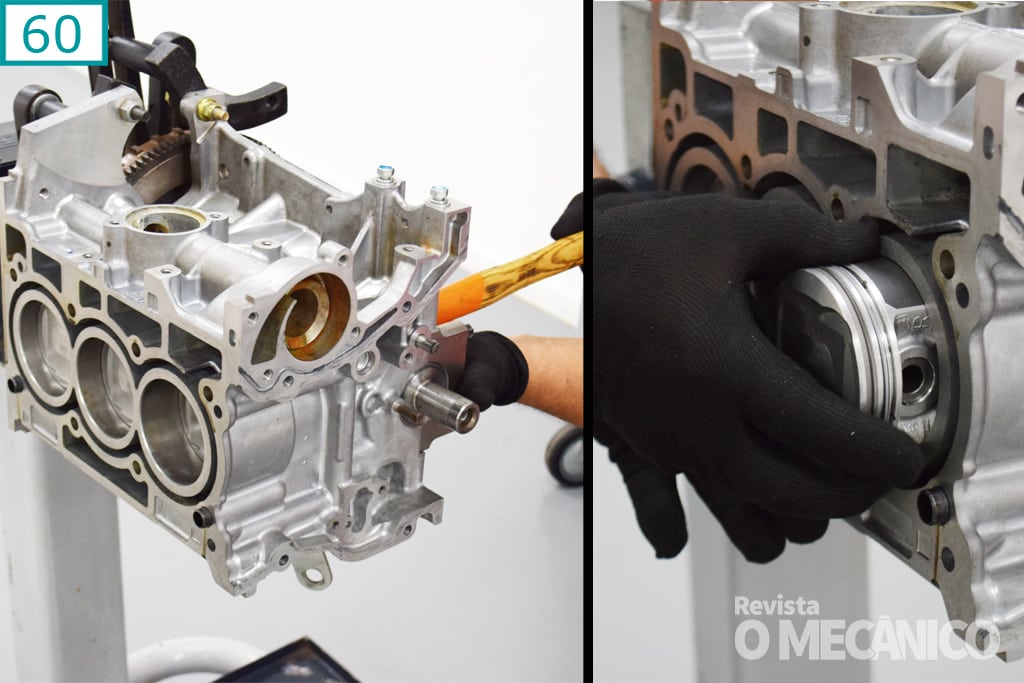

60) Use uma ferramenta apropriada (macia) e empurre os pistões para fora do motor.

61) Analisando o pistão, os anéis de segmento são os convencionais: os dois acima são de compressão e o terceiro é o raspador de óleo. Em sua cabeça há um ponto que mostra sua posição de montagem, direcionado para o lado do sincronismo.

62) Além da biela ser fraturada (62a), há um ressalto na capa que indica a posição de montagem, virado para o lado do sincronismo (62b). A biela também possui um orifício que funciona como um “jet oil” para arrefecer a cabeça do pistão.

63) O pino que une pistão e biela é fixo. Não possui trava lateral e é montado por aquecimento com guia para centralização. Se for desmontado do pino por qualquer razão que seja, o pistão tem que ser descartado. Já a biela, se não estiver empenada, é possível aproveitar.

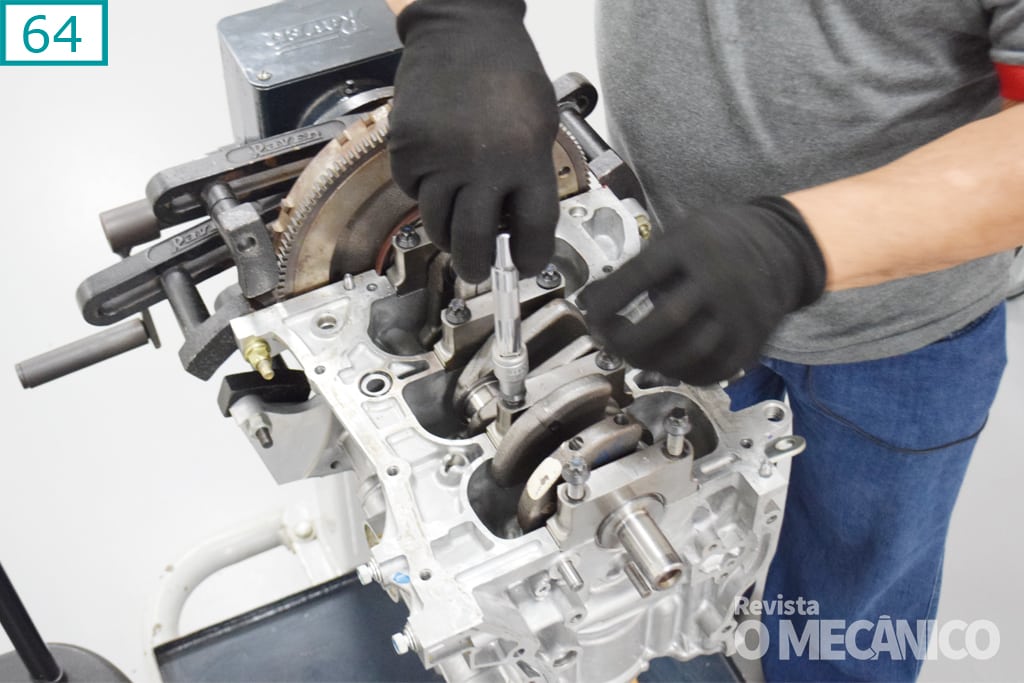

64) Solte os quatro mancais do virabrequim utilizando soquete hexalobular (torx) fêmea E14. Ordem de fora para dentro, em caracol.

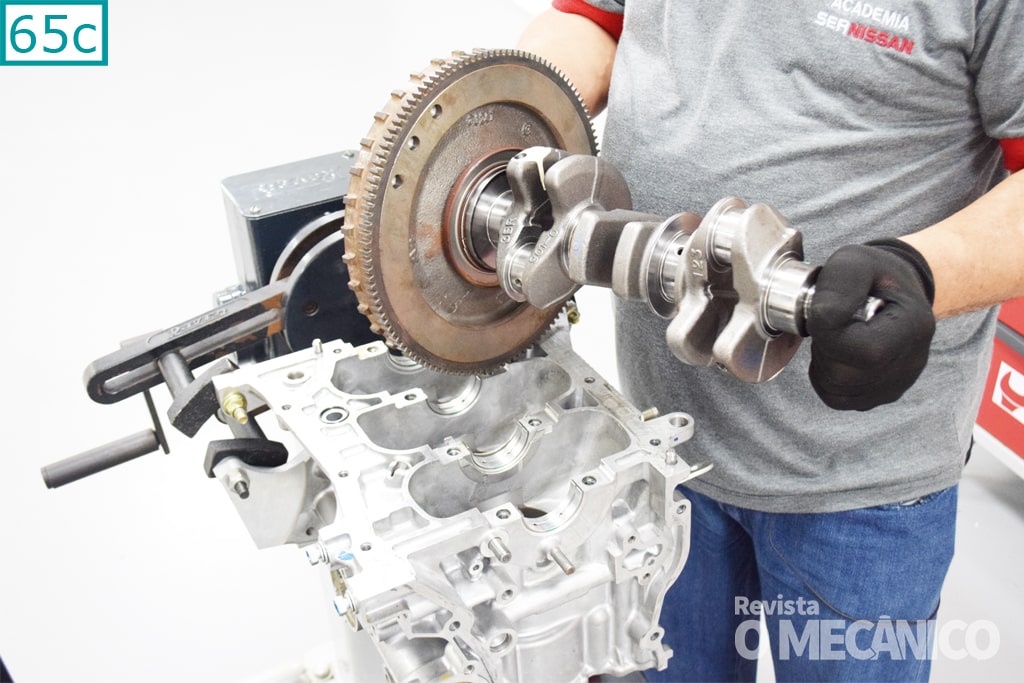

65) Os mancais são numerados de 1 a 4, com uma seta apontando para o lado da distribuição. (65a) Não há travas nas bronzinas: eles se mantém fixados no alojamento pela pressão de encaixe. (65b)

Obs: Este motor já estava com os parafusos do volante soltos para facilitar a remoção do virabrequim. (65c)

66) Atenção para o segundo munhão do virabrequim, que abriga os das bronzinas laterais de ajuste da folga axial.

CLASSIFICAÇÃO DAS BRONZINAS

ATENÇÃO: A identificação da classe das bronzinas mostrada a seguir leva em consideração o uso de peças totalmente novas.

67) Para obter a classificação das bronzinas, encontre a gravação no virabrequim que está na lateral de fora do primeiro munhão. Você vai ver três grupos de letras: o primeiro é uma gravação de fábrica, o segundo grupo corresponde à classe de diâmetro dos munhões (neste exemplo, “LKLK”) e o terceiro grupo à classe de diâmetro dos moentes (“HHH”).

68) Para saber qual é a classificação das bronzinas dos munhões do lado do bloco, encontre a gravação próximo à válvula termostática (aqui, “HLJK”). Anote essa gravação juntamente com a classe de diâmetro dos munhões no virabrequim.

69) Já para as bronzinas dos moentes, veja em cada biela a letra que está gravada em sua lateral esquerda (considerando o ressalto de posição de montagem na capa). Anote na ordem dos cilindros 1-23 e compare com a gravação da classe de diâmetro dos moentes no virabrequim.

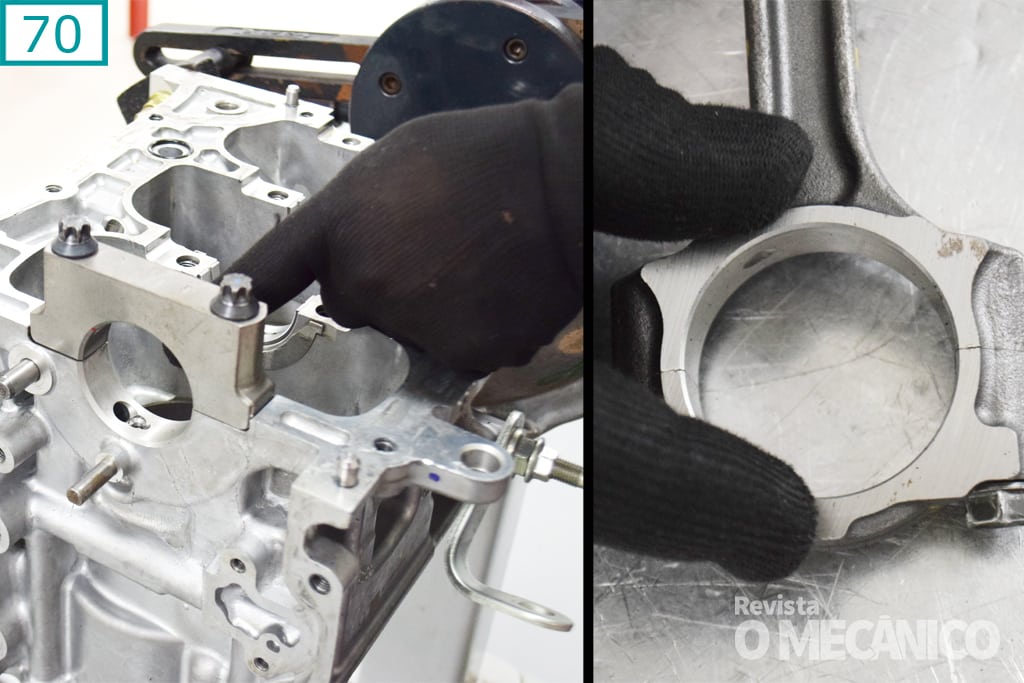

70) Em caso de reaproveitamento de bloco, virabrequim e bielas: a medida de referência para as bronzinas deve ser tomada da maneira clássica:

a) Meça os diâmetros internos dos mancais de virabrequim com o bloco e das bielas com suas respectivas capas. Para cada um, aplique o torque de aperto e utilize súbito.

b) Meça os diâmetros externos dos respectivos munhões e moentes com micrômetro.

Anote os resultados das medições e leve à concessionária para que o especialista consulte a tabela de referência da fabricante e encontre as bronzinas superior e inferior corretos e manter a folga de óleo especificada.

Diâmetros mínimo e máximo (STD):

Munhões: 47,959 a 47,979 mm

Moentes: 39,953 a 39,971 mm

Conicidade: 0,004 mm (máx.)

Ovalização: 0,003 mm (máx.)

Folga axial do virabrequim:

Padrão: 0,098 a 0,260 mm

Limite: 0,350 mm

Empenamento do virabrequim: 0,00 mm (padrão) a 0,10 mm (máx)

Entre os diâmetros máximo e mínimo na medida de fábrica (standard), existem várias classificações que são dadas pela medida do virabrequim e do bloco. São nove combinações de bronzina para biela e onze para o mancal principal. Tem casos em que as bronzinas superior e inferior são diferentes, no mesmo mancal. Essas classes devem ser observadas e são encontradas no Manual de Serviço.

Munhões e moentes podem ser retificados na medida 0,25 mm, respeitando a folga de óleo especificada de 0,024 a 0,034 mm. No caso de uma retífica, é necessário comprar as bronzinas 0,25 mm, montá-las, medir o diâmetro e levar à concessionária para definir o valor que o eixo deve ter para manter a folga de óleo. A espessura das bronzinas 0,25 mm varia de 2,126 a 2,134 mm.

PISTÕES E VIRABREQUIM NA MONTAGEM

71) As bronzinas laterais de ajuste da folga axial têm posição de montagem. A parte lisa fica voltada para a carcaça e a parte com chanfro de lubrificação para o virabrequim.

72) Instale as bronzinas dos munhões no bloco e nos respectivos mancais. Como são instalados por pressão e não possuem “unha”, verifique se estão corretamente centralizados.

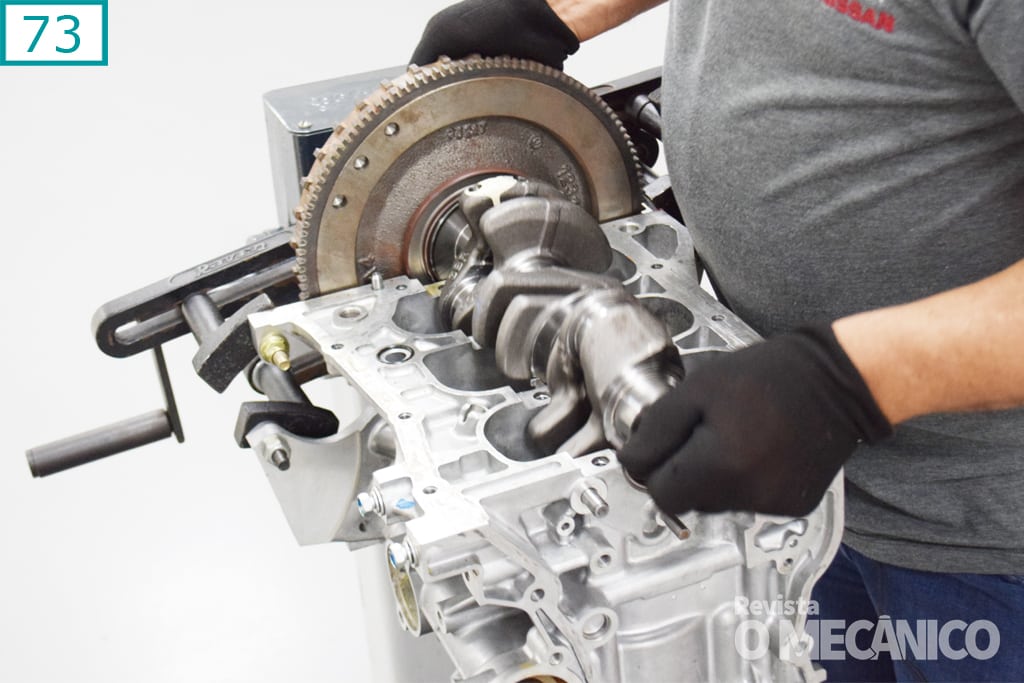

73) Lubrifique as bronzinas do bloco antes de posicionar o virabrequim.

74) Após posicionar o virabrequim, reposicione os mancais dos munhões e aperte os parafusos apenas manualmente, a princípio. Gire o virabrequim para verificar se ele roda livre.

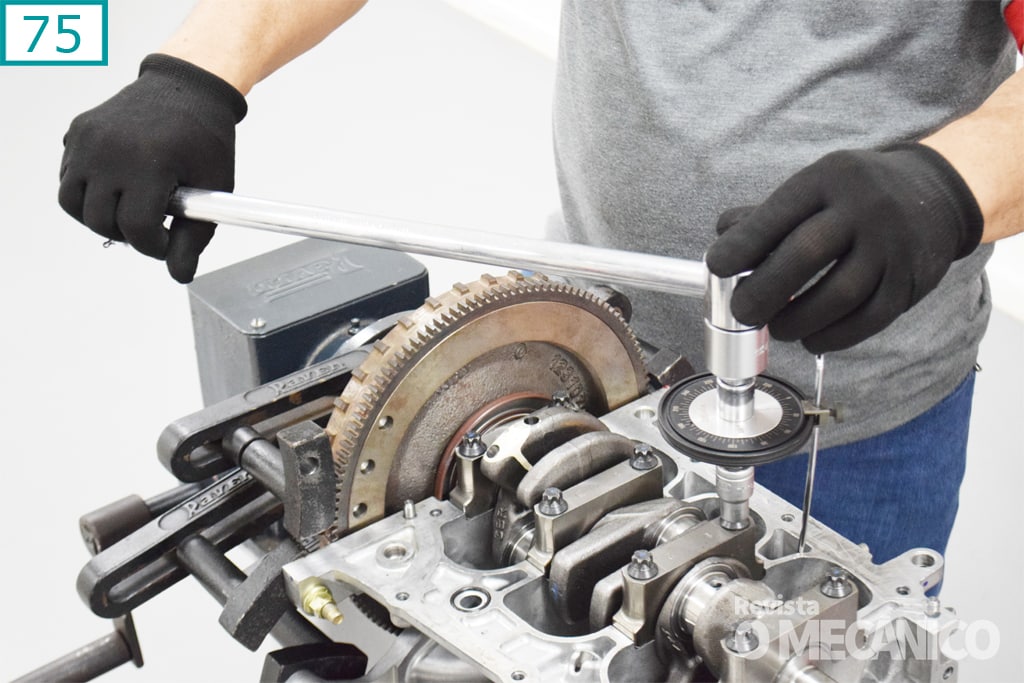

75) O torque final de aperto nos parafusos dos mancais do virabrequim deve ser feito em duas etapas:

Etapa 1: aplique 32,4 Nm

Etapa 2: torque angular de 60°

Siga a ordem dos mancais de 1 a 4. Ao final, gire o virabrequim para verificar mais uma vez se ele roda livre.

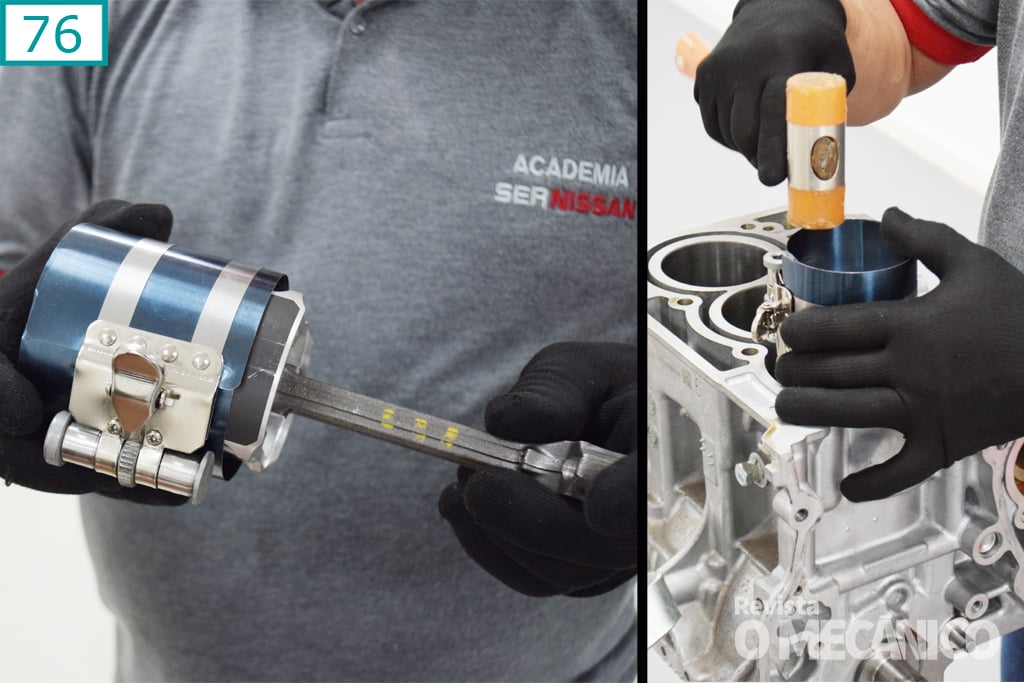

76) Vire o motor para cima para instalar os conjuntos pistão-biela. Utilize uma cinta convencional para retrair os anéis de segmento do pistão e posicione o respectivo moente da forma mais alinhada possível ao cilindro.

77) Posicione o pistão no cilindro sempre observando a marcação em sua face que aponta para o lado da distribuição. Use uma ferramenta macia e empurre o pistão para dentro do cilindro. Para verificar se o pistão entrou corretamente e não está travado, faça um movimento sobre a face do pistão e veja se há pequenas folgas. A folga é comum: o diâmetro da cabeça do pistão é menor do que a camisa; é a saia que estabelece a folga entre pistão e cilindro.

Obs: Este motor não possui sobremedida para pistão nem para retífica das camisas de cilindro em caso de ovalização e conicidade. Se houver discrepância, as peças precisam ser substituídas por novas.

NA MONTAGEM: Tolerância de ovalização e conicidade das camisas: 0,015 mm.

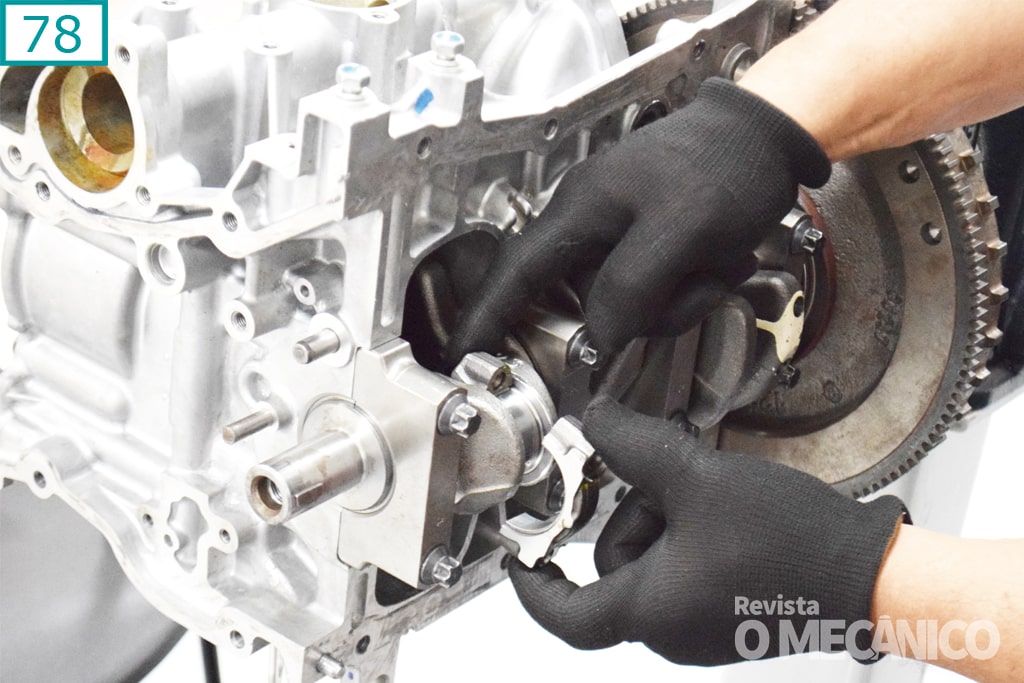

78) Posicione o bloco a 90 graus para instalar a capa de biela. Empurre o pistão contra o moente, se necessário, e instale a capa. Observe na capa o ressalto que deve apontar para o lado da distribuição do motor. Se o pistão estiver voltado para o lado correto, como orientado, a fratura da capa de biela deve encaixar corretamente.

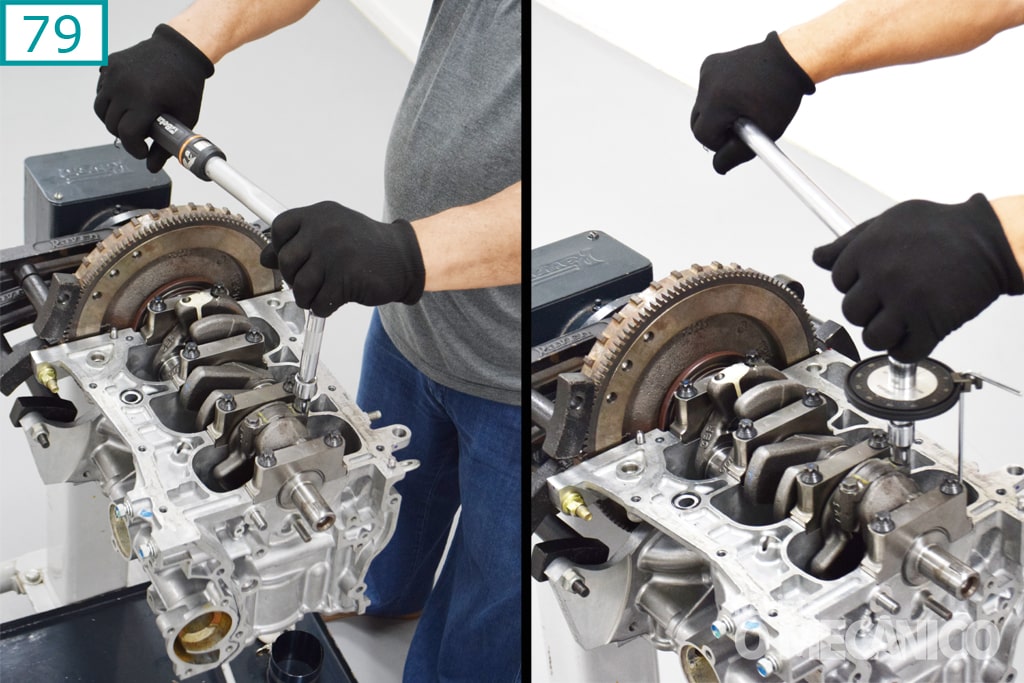

79) O torque final de aperto nos parafusos das capas de biela possui duas etapas:

Etapa 1: aplique 19,6 Nm

Etapa 2: torque angular de 60°

Ao final do torque em cada biela, gire novamente o virabrequim para verificar se ele roda livre e a biela se movimenta também sem interferências e com deslocamento axial.

Mais informações

Nissan: 0800 011 1090 – sac@nissan.com.br

Motor: Desmontagem do motor Nissan HR10 1.0 3-cilindros Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário