Confira como é feita a montagem do motor parcial N67, que tem aplicação em máquinas agrícolas da CASE, geradores de energia e caminhões Iveco Tector

A FPT Industrial, fabricante de motores com a marca CNH Industrial, lançou no mercado de reposição para a linha diesel sua linha de motores parciais montados de fábrica, conhecidos por “short block” (com todas as peças móveis montadas, ou seja, virabrequim, pistões e bielas) e “long block” (acrescenta cárter e cabeçote). Para demonstração, mostramos nesta reportagem a montagem do motor N67 Mecânico, da linha NEF, com seis cilindros, a partir da configuração “long block”.

por Fernando Lalli fotos Lucas Porto

De acordo com a FPT, o propulsor N67 tem as mais variadas aplicações. Pode ser usado em embarcações marítimas, geradores de energia, máquinas agrícolas, máquinas de construção, tratores e caminhões rodoviários, como o Iveco Tector. Quando o mecânico compra o motor parcial já montado de fábrica, a diferença de uma aplicação para outra são justamente os periféricos instalados ao seu redor. O procedimento a seguir foi feito pelo mecânico Welling-ton Silva, da Brasif, distribuidora CASE em Jundiaí/SP.

LADO DA DISTRIBUIÇÃO

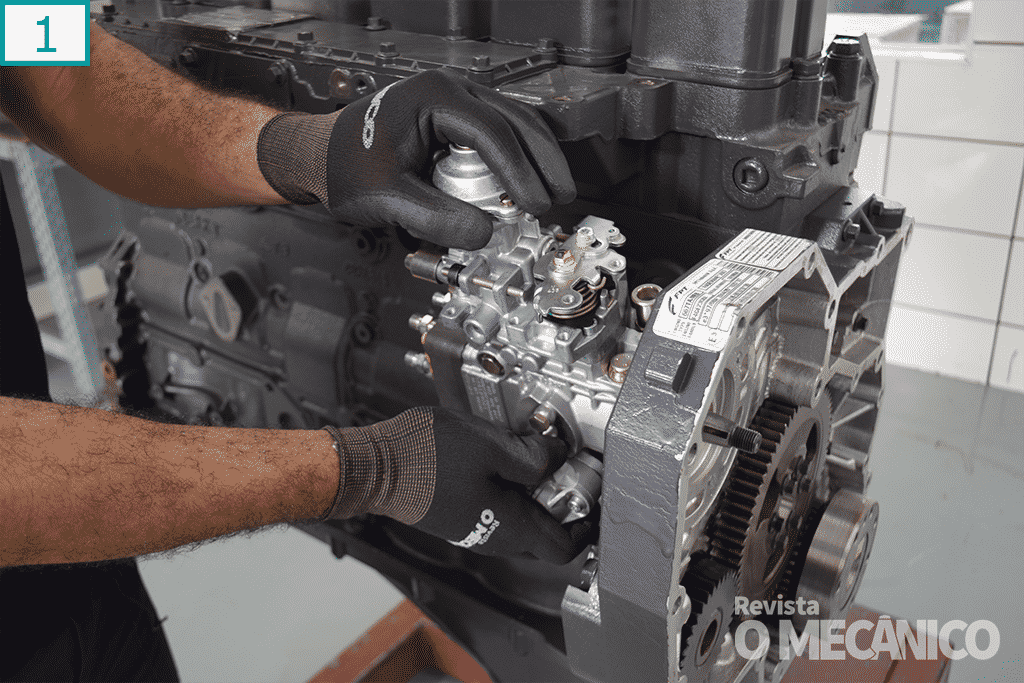

1) Com o motor já em um cavalete apropriado para a operação, comece instalando a bomba injetora. Ela já deve estar travada no ponto.

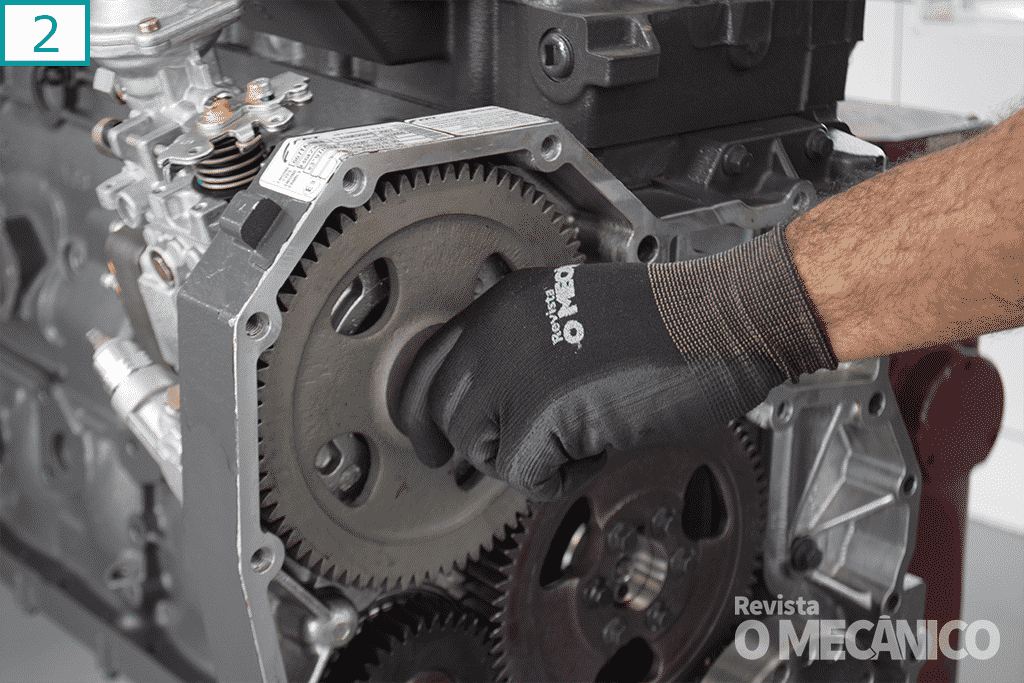

2) Monte a engrenagem de acionamento da bomba injetora. Encoste a porca (com arruela) manualmente.

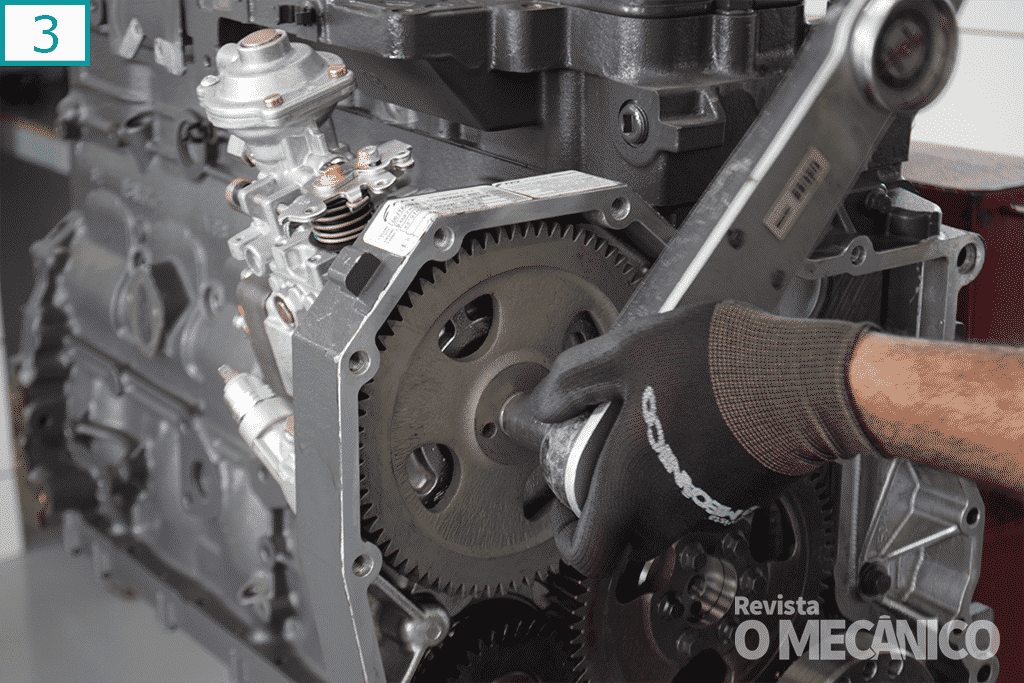

3) A porca da engrenagem possui torque de aperto de 90 Nm.

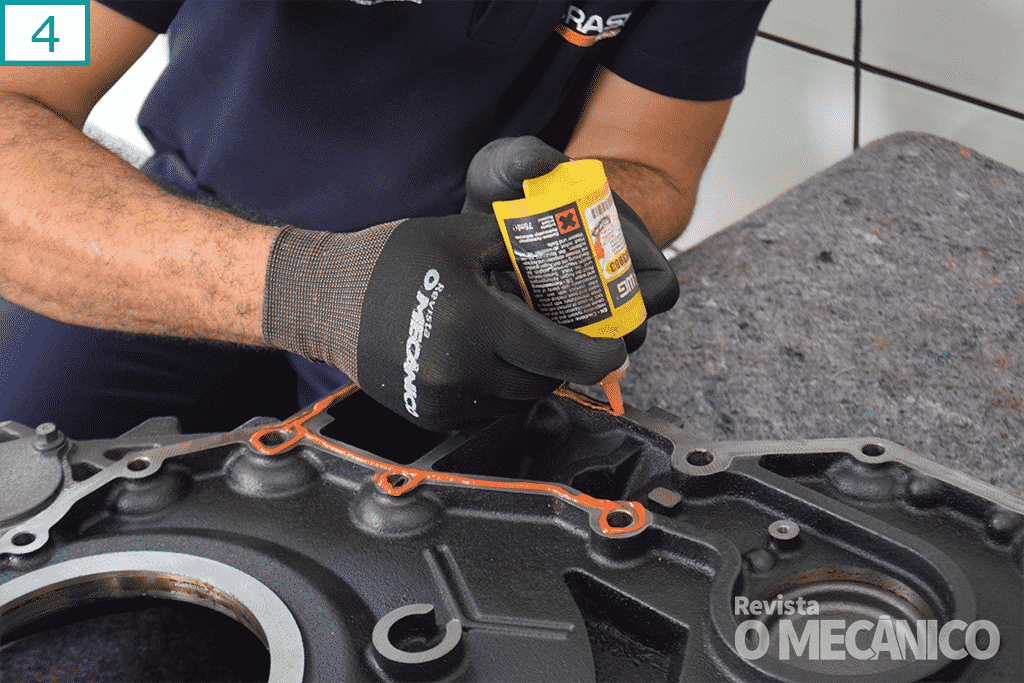

4) Para fim de vedação, aplique junta líquida (anaeróbica) na tampa de engrenagens (conhecida popularmente como caixa seca) antes de a embutir no motor.

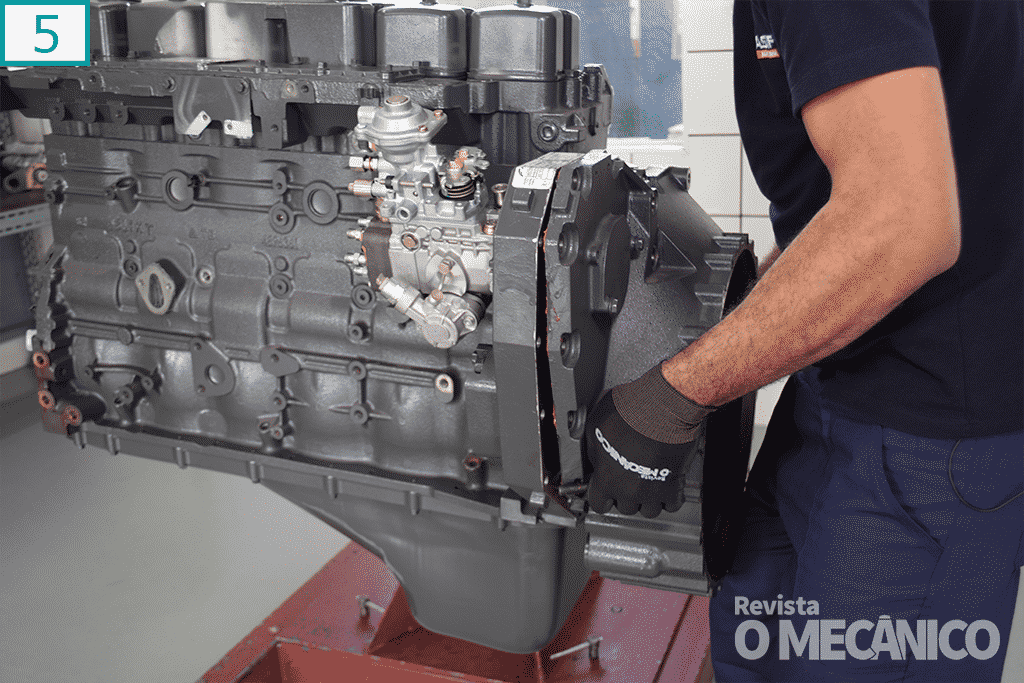

5) Encaixe a caixa seca no motor já com um parafuso na mão para facilitar seu posicionamento.

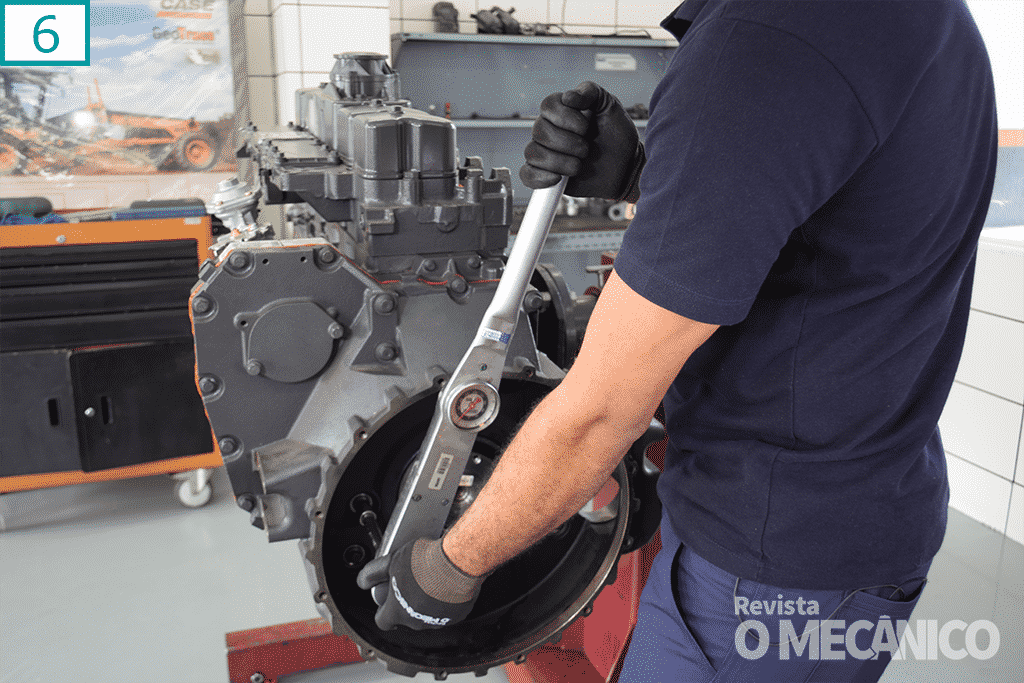

6) Sua fixação é feita com 21 parafusos: oito de tamanho M10 (torque de aperto de 49 Nm) e treze de medida M8 (torque de aperto de 24 Nm).

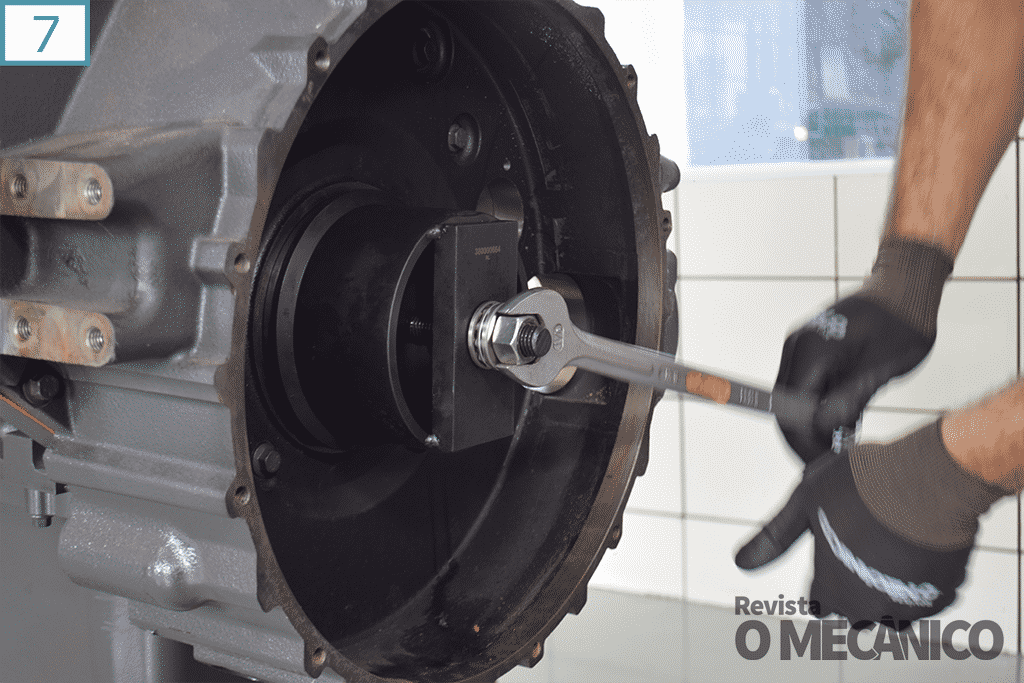

7) Para fazer o encosto correto do retentor do virabrequim no lado do volante, utilize uma ferramenta apropriada. Neste procedimento, utilizamos uma ferramenta especial da FPT de código 380000664.

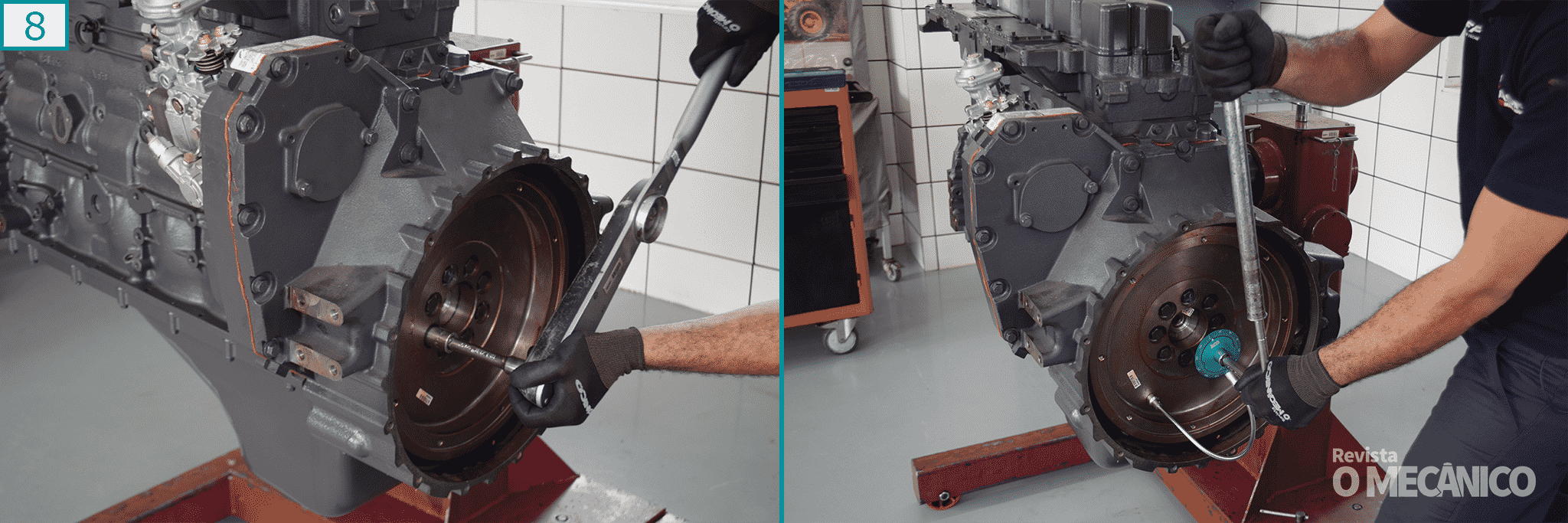

8) Após o retentor, coloque o volante do motor. São oito parafusos de fixação. Aplique torque de aperto cruzado em duas etapas:

Etapa 1: 30 Nm

Etapa 2: angular 60°

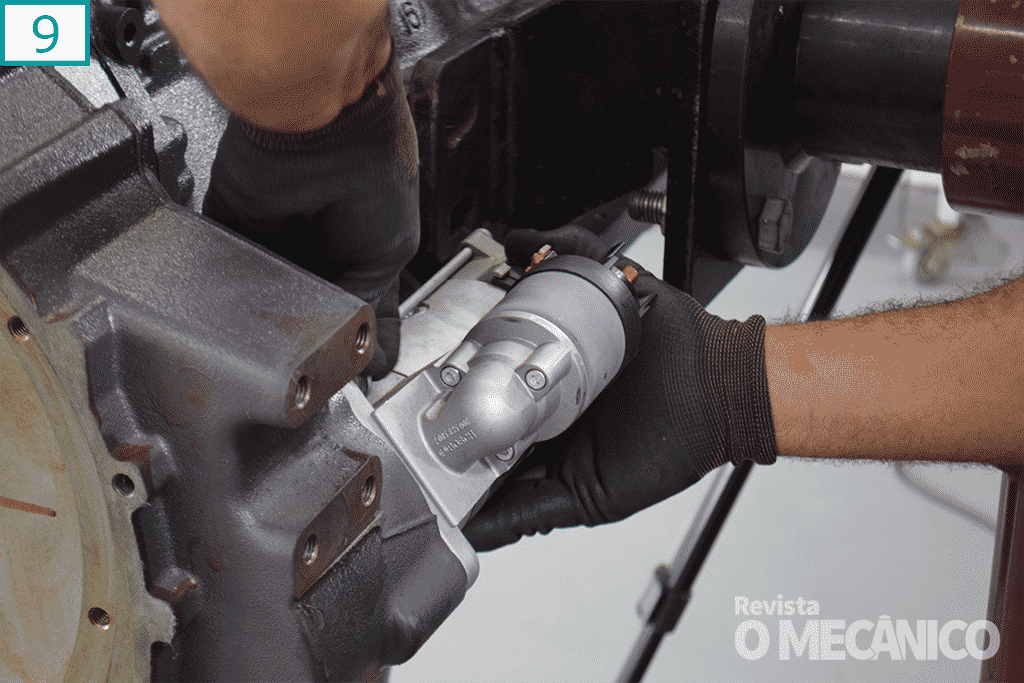

9) A montagem do motor de partida é comumente feita com o propulsor já no veículo/equipamento porque o supor¬te cavalete impede o acesso do torquímetro a seus dois parafusos com cabeça de 15 mm. O torque de aperto é de 50 Nm.

LADO DE ACESSÓRIOS

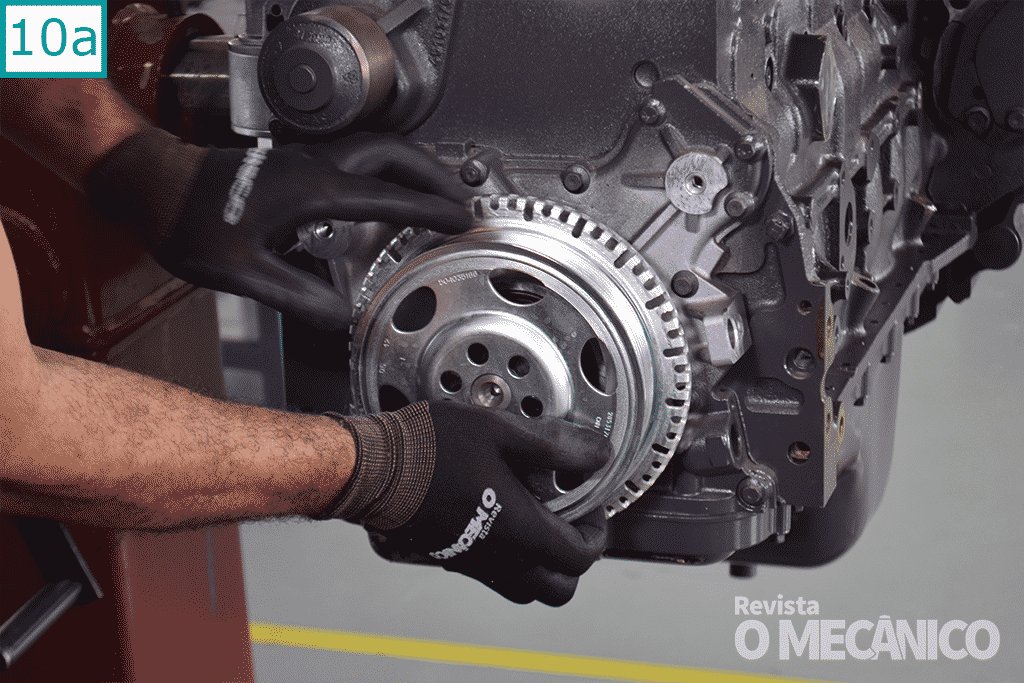

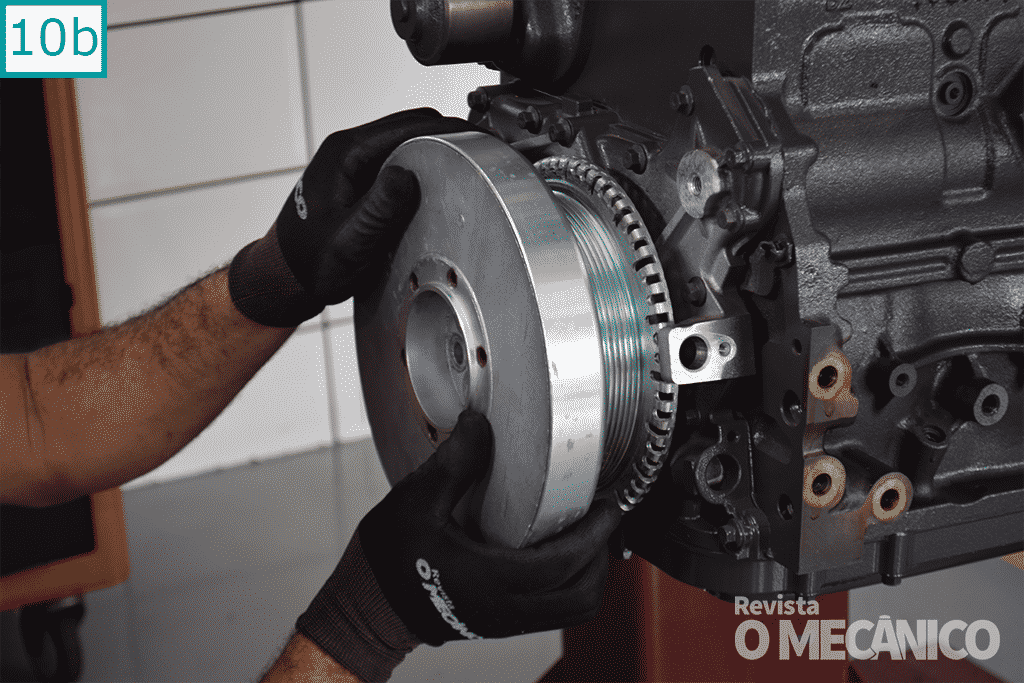

10) Insira a polia da correia de acessórios observando o pino de posicionamento (10a). Em seguida, coloque o amortece¬dor de vibrações (10b).

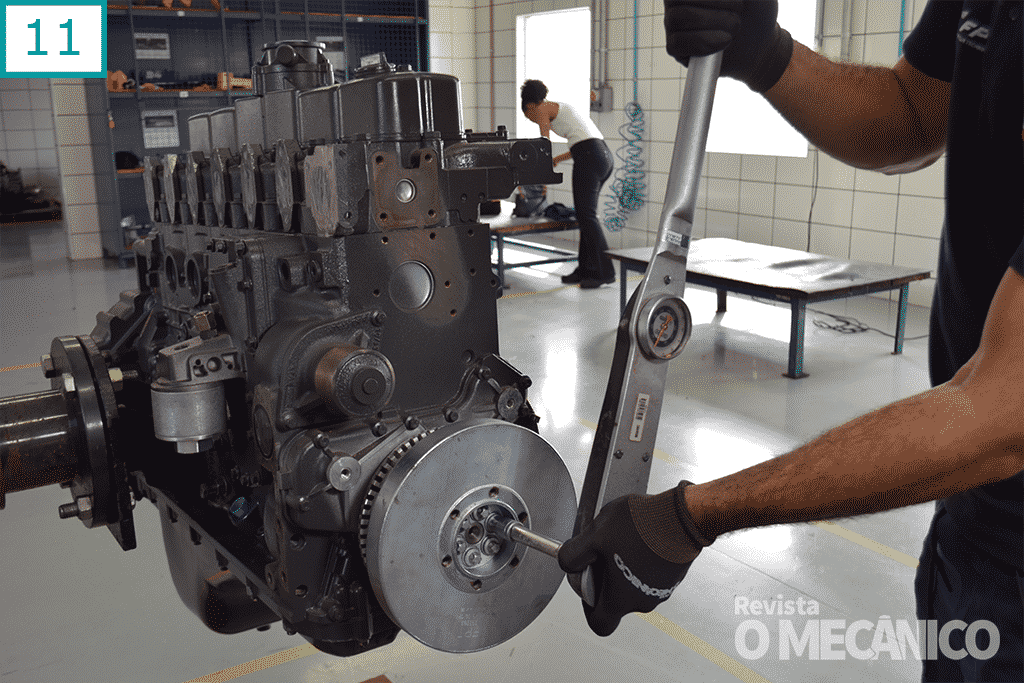

11) Essas duas peças são fixadas pelos mesmos seis parafusos, que devem ser apertados com soquete hexalobular (torx) fêmea E16. Aplique torque de aperto final de 110 Nm.

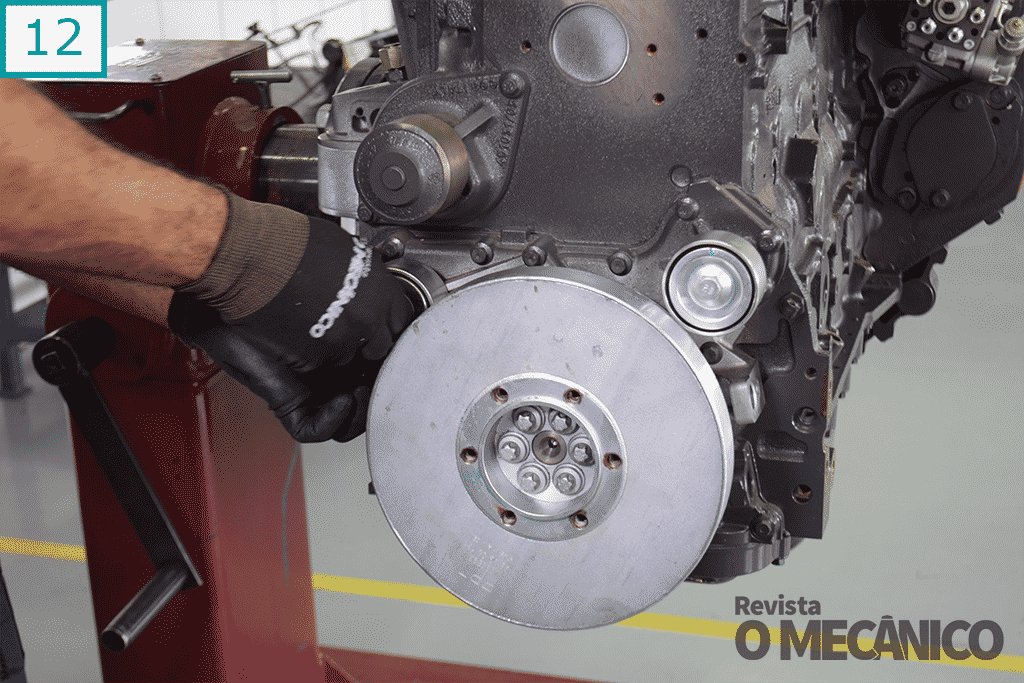

12) Fixe as duas polias de apoio da correia de acessórios. A polia de acessórios do lado direito tem parafuso de cabeça 15 mm e a da esquerda, parafuso de 13 mm. Não aplique o torque final ainda.

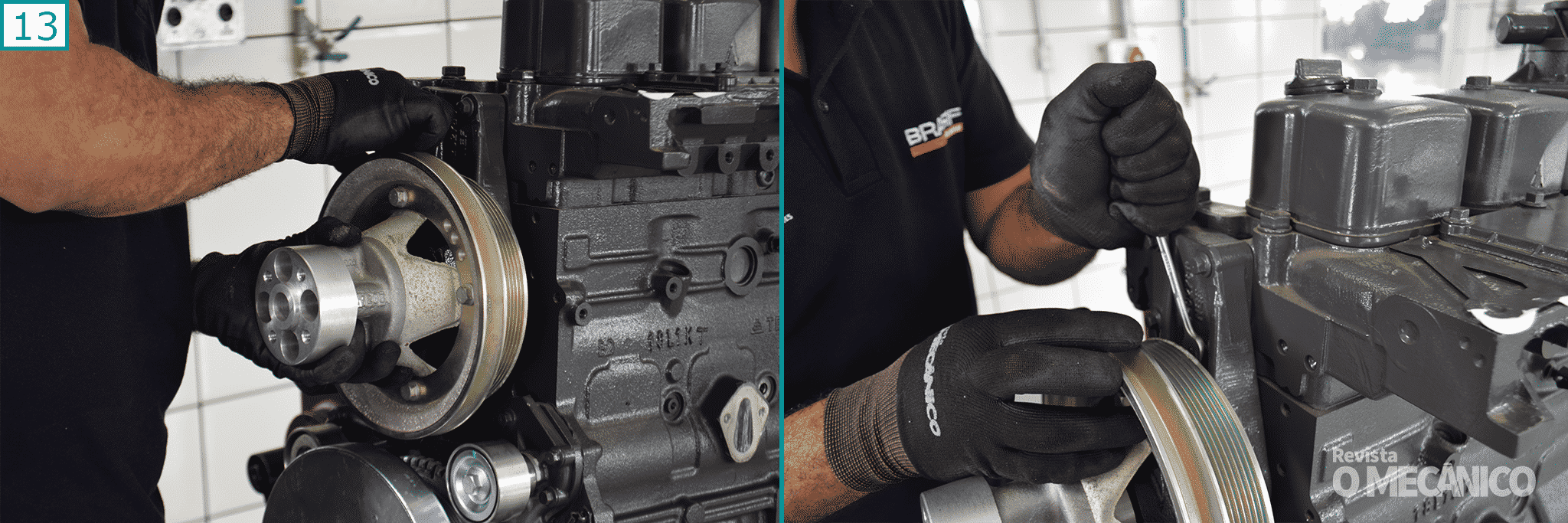

13) Siga para o suporte do ventilador do motor. Aperte os parafusos com chave 10 mm.

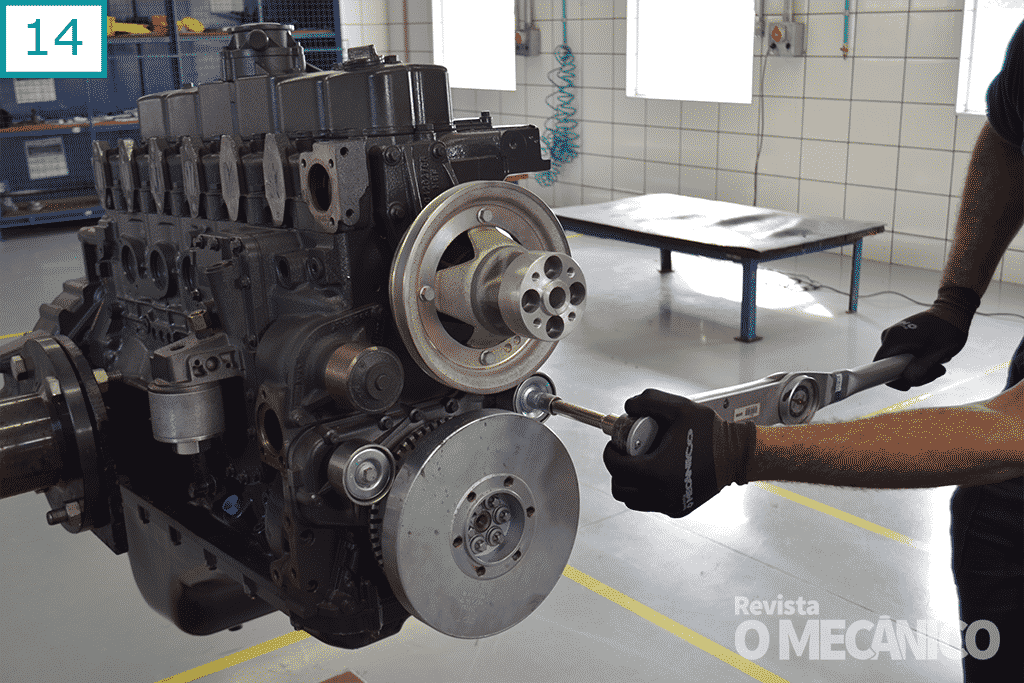

14) Agora sim, aplique os torques de aperto nos parafusos das duas polias de apoio. No parafuso da polia da esquerda (13 mm), o torque de 25 Nm. Na polia da direita (cabeça 15 mm), o torque é de 50 Nm.

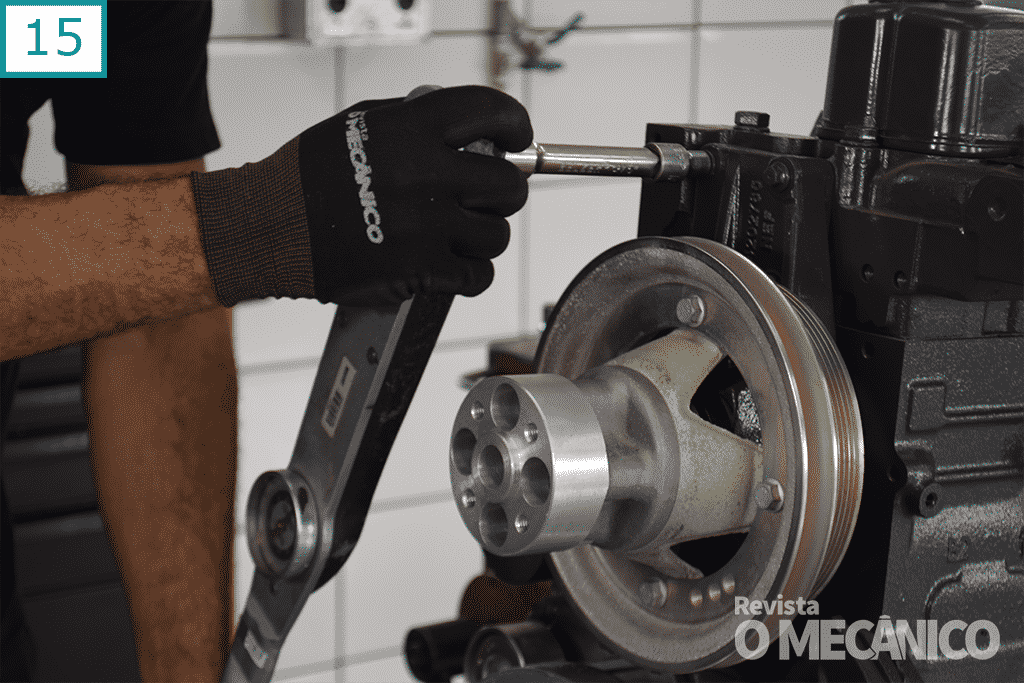

15) Aplique também o torque final nos parafusos do suporte do ventilador: 25 Nm.

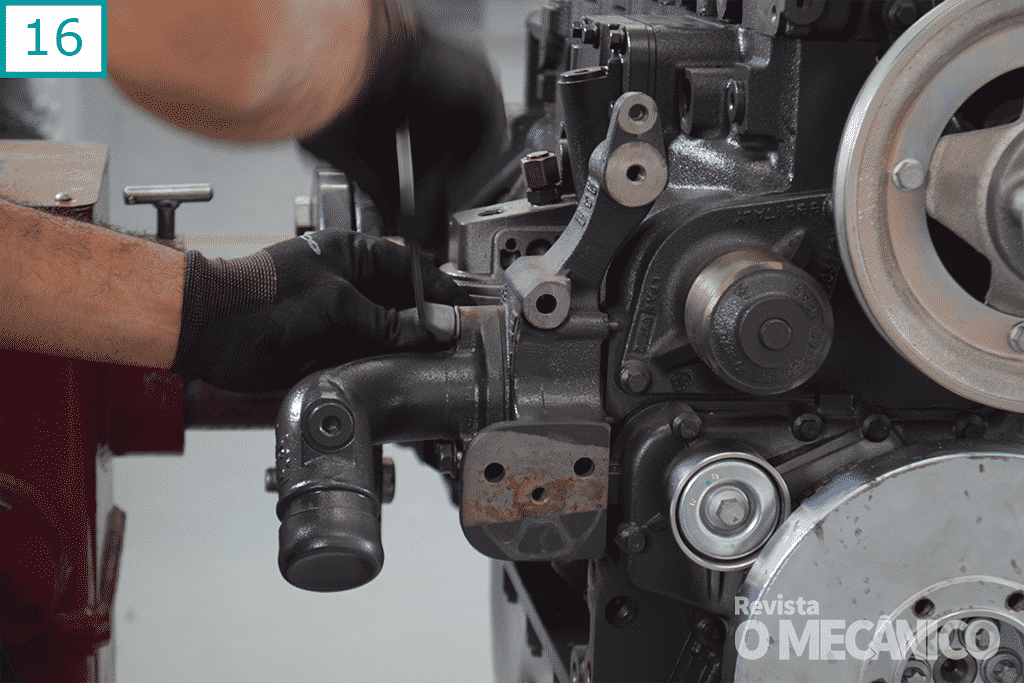

16) O cavalete do alternador também abriga parte da tubulação do arrefecimento. Na união com o bloco, há uma vedação que precisa ser obrigatoriamente trocada por nova.

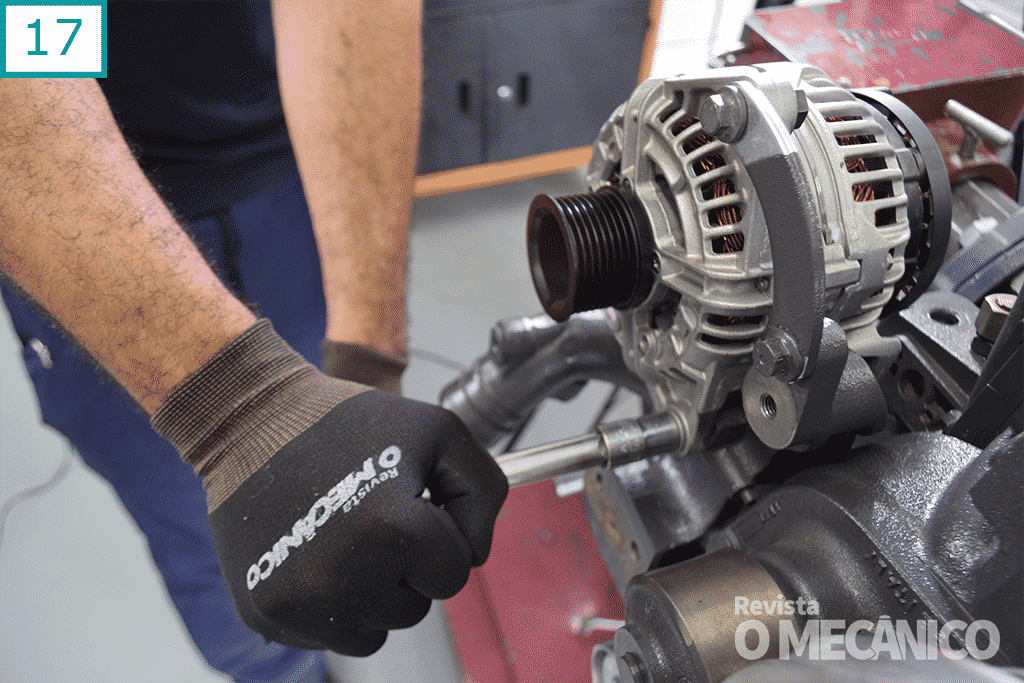

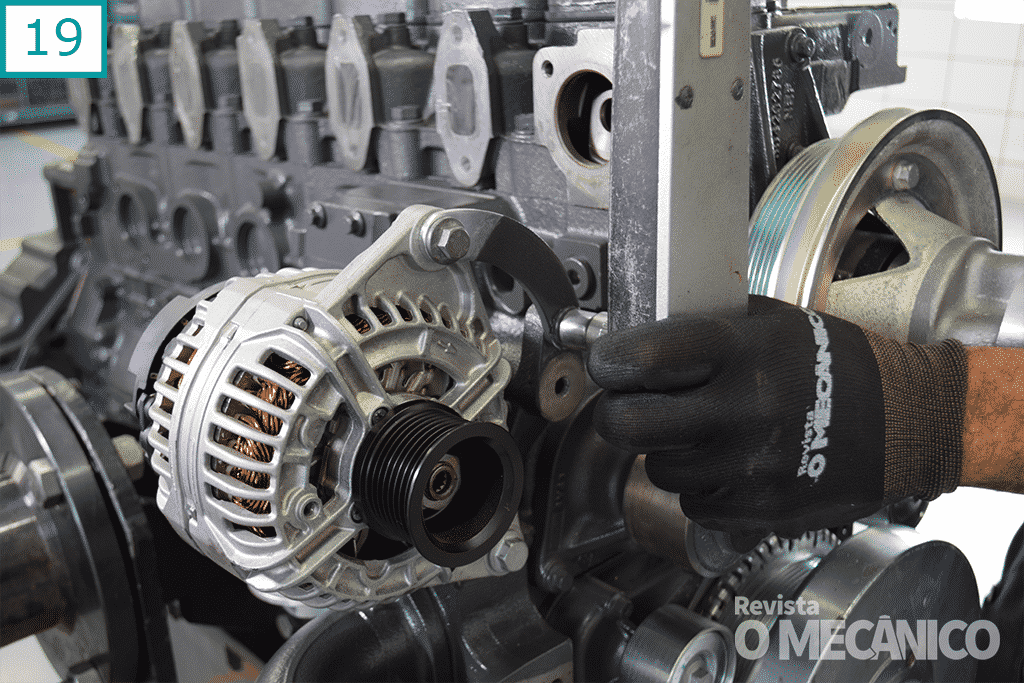

17) Prenda o cavalete com seus três parafusos. Depois, faça a fixação do alternador com dois parafusos: o inferior tem cabeça 15 mm e o superior, 13 mm.

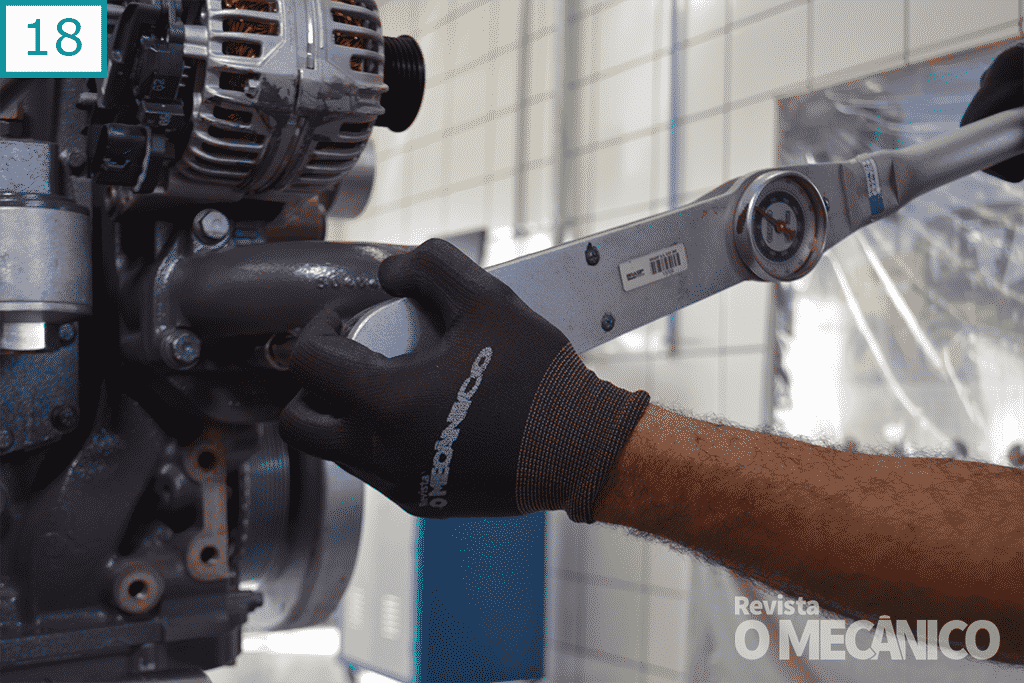

18) Aplique nos parafusos do cavalete o torque final de 50 Nm.

19) Depois, torqueie os parafusos do alter¬nador: 50 Nm no inferior e 25 Nm no superior.

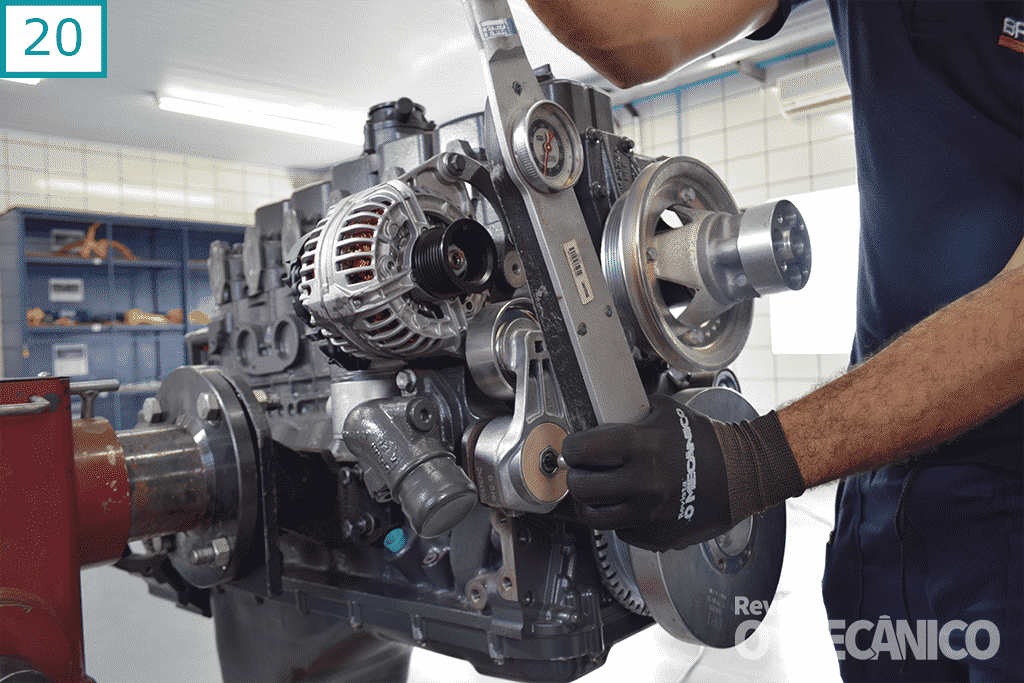

20) Instale o tensionador da correia de aces¬sórios. Com um soquete de allen 8, apli¬que torque de 50 Nm em sua fixação.

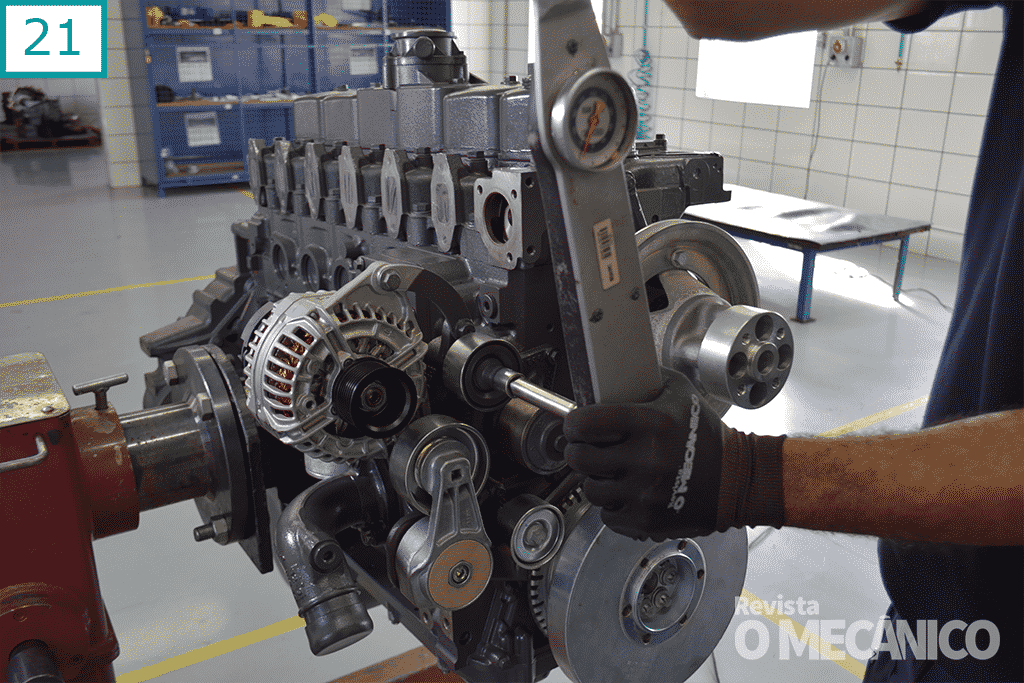

21) Há mais uma polia auxiliar da correia de acessórios, agora ao lado do alternador. Seu torque de aperto também é de 50 Nm.

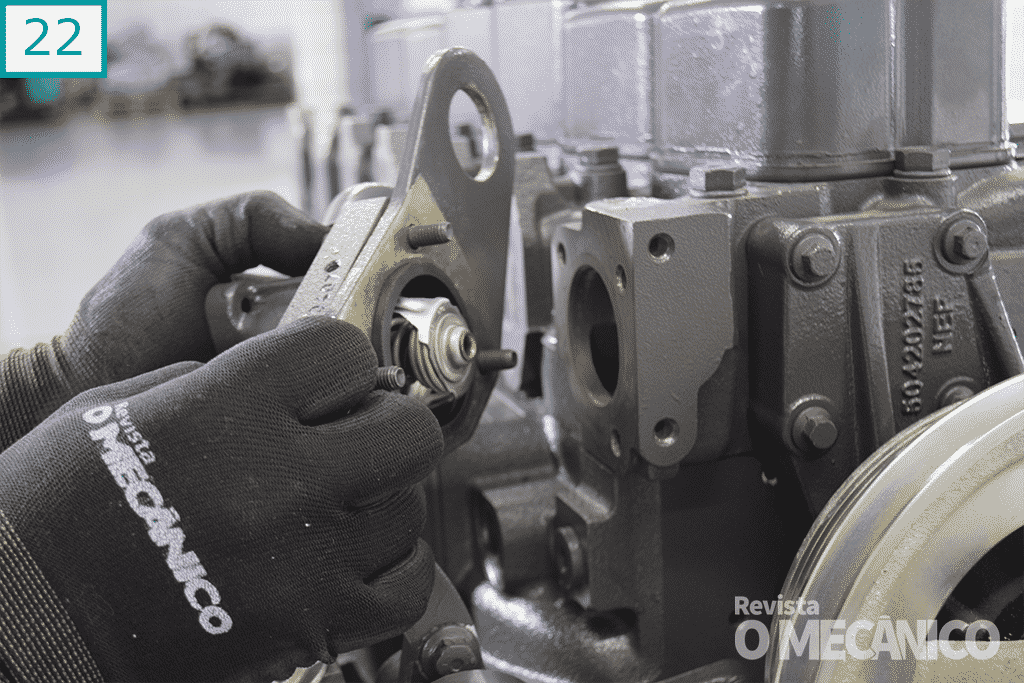

22) Encaixe corretamente a válvula termos¬tática. Use sempre uma vedação nova.

22) Encaixe corretamente a válvula termos¬tática. Use sempre uma vedação nova.

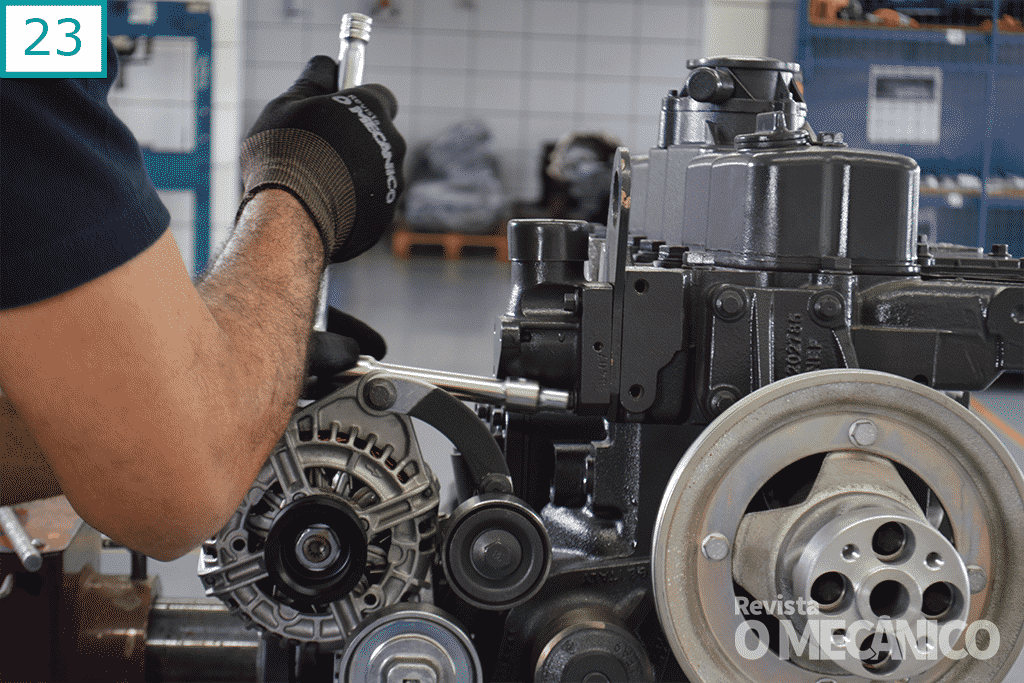

23) O torque de aperto dos três parafusos da válvula termostática é de 25 Nm.

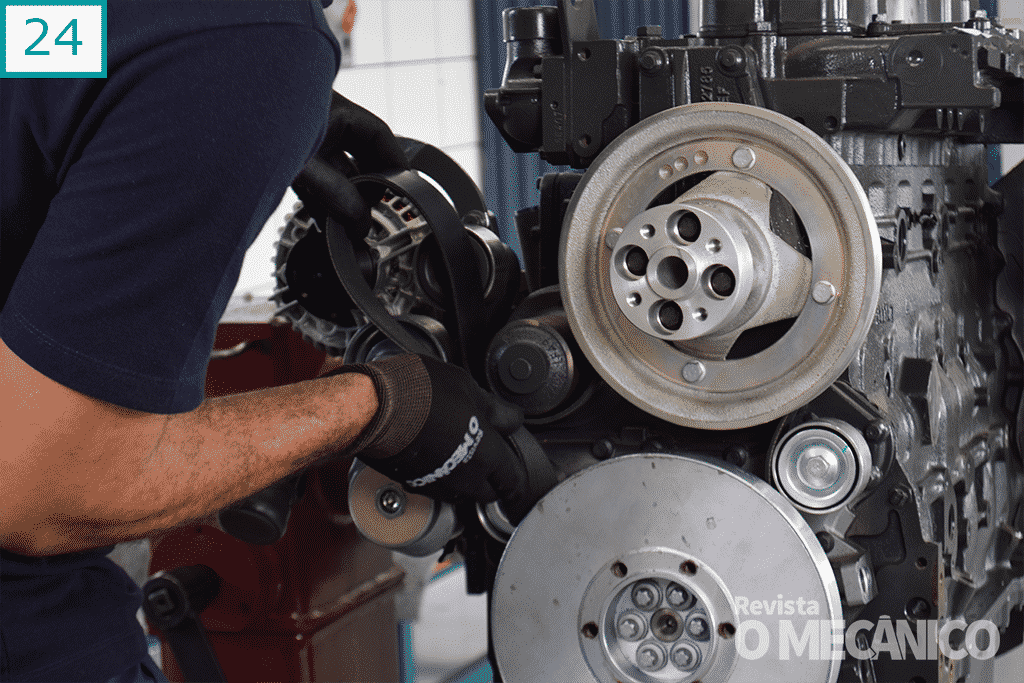

24) Neste momento, é possível montar a correia de acessórios. Vista-a de baixo para cima, no seguinte sentido: virabrequim, polia de apoio direita (por dentro), ventilador, bomba d’água (por baixo), polia de apoio superior (por cima), polia de apoio esquerda (por fora), tensiona-dor e alternador.

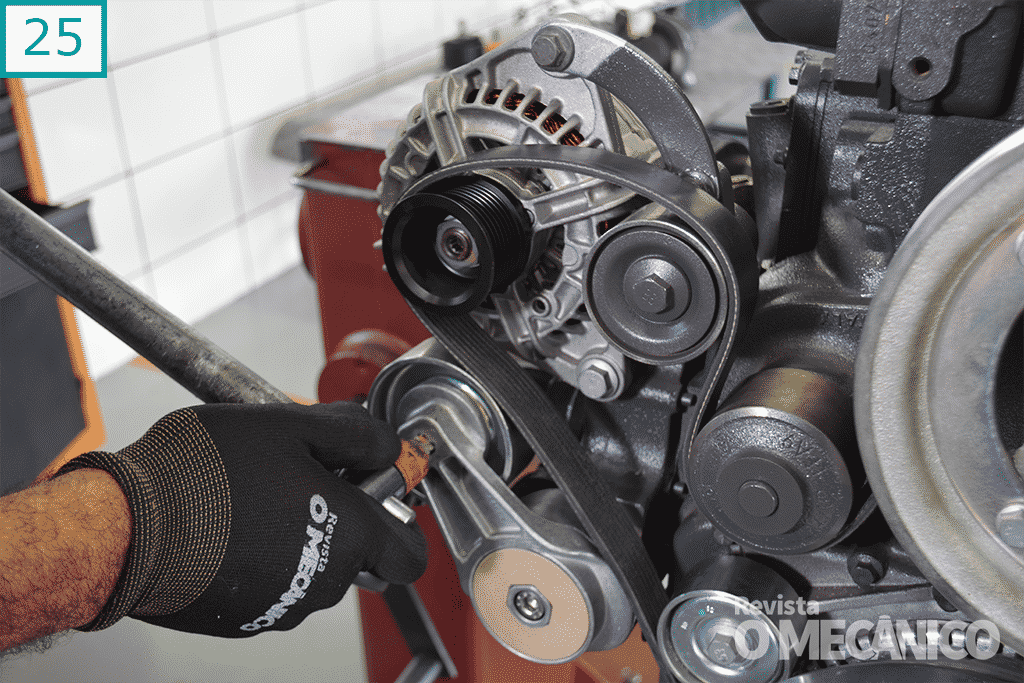

25) Para permitir o encaixe da correia de acessórios na polia do alternador, desacione o tensionador com um soquete quadrado de ¼ de polegada em sentido anti-horário. Soltando o tensionador novamente, ele se ajusta automaticamente.

ALIMENTAÇÃO E INJEÇÃO

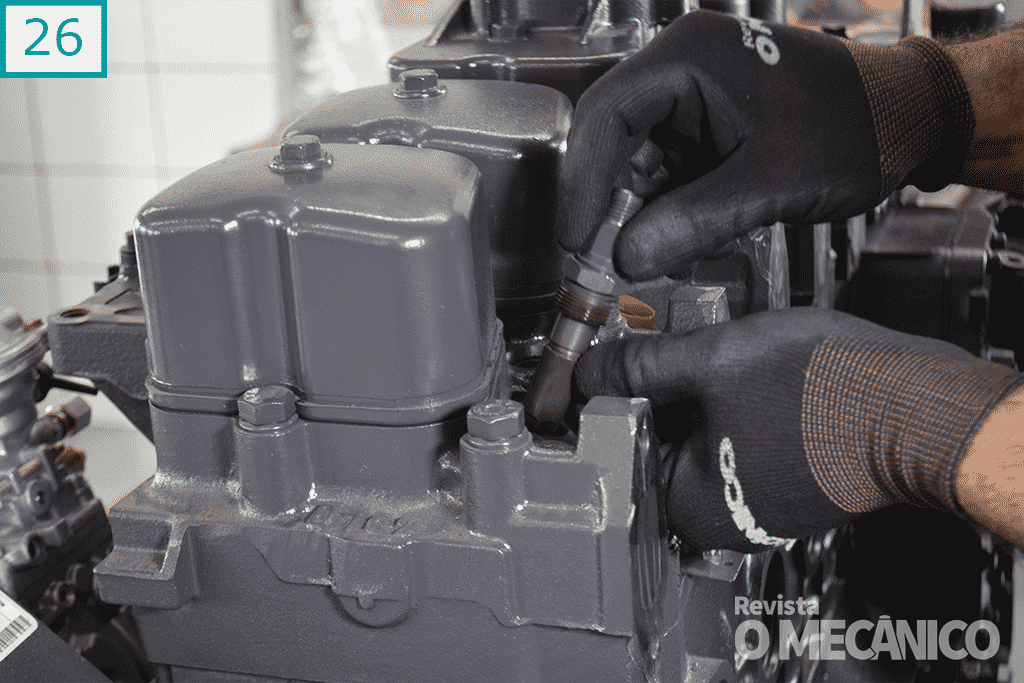

26) Instale as seis válvulas de injeção de diesel (bicos injetores) sempre com arruelas de encosto novas. Remova os tampões apenas no momento da operação, assim como as demais vedações que vem de fábrica do motor.

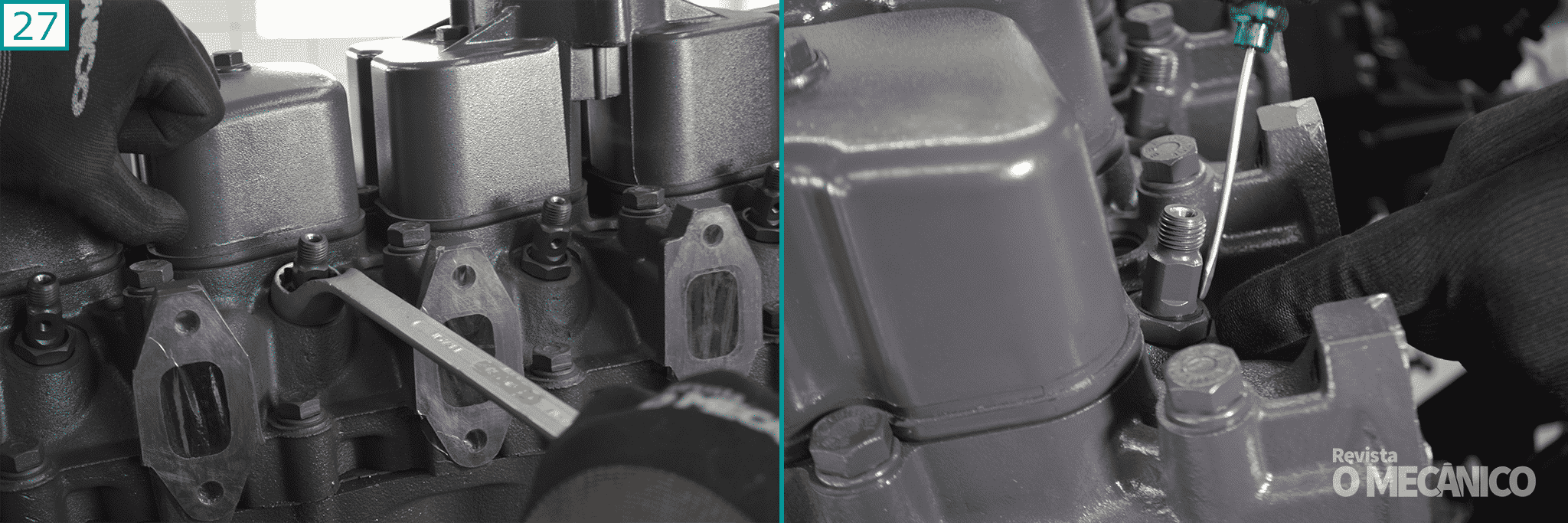

27) Aperte os injetores com chave combinada 24 mm e coloque os anéis de vedação externos em cada um.

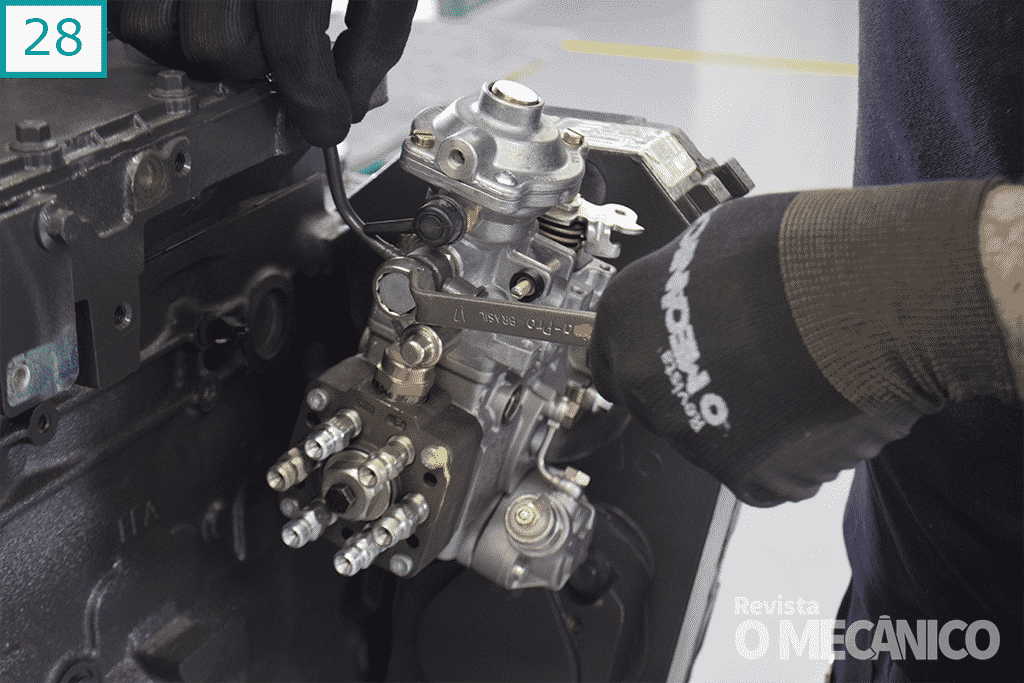

28) Monte a tubulação de retorno das válvulas injetoras de diesel. Primeiro, encaixe-a na conexão no retorno da bomba, mas antes coloque um anel de vedação novo. Não se esqueça de travar a tubulação na braçadeira. Encoste a porca manualmente. Aperte com chave 17 mm apenas após ligar a tubulação aos injetores.

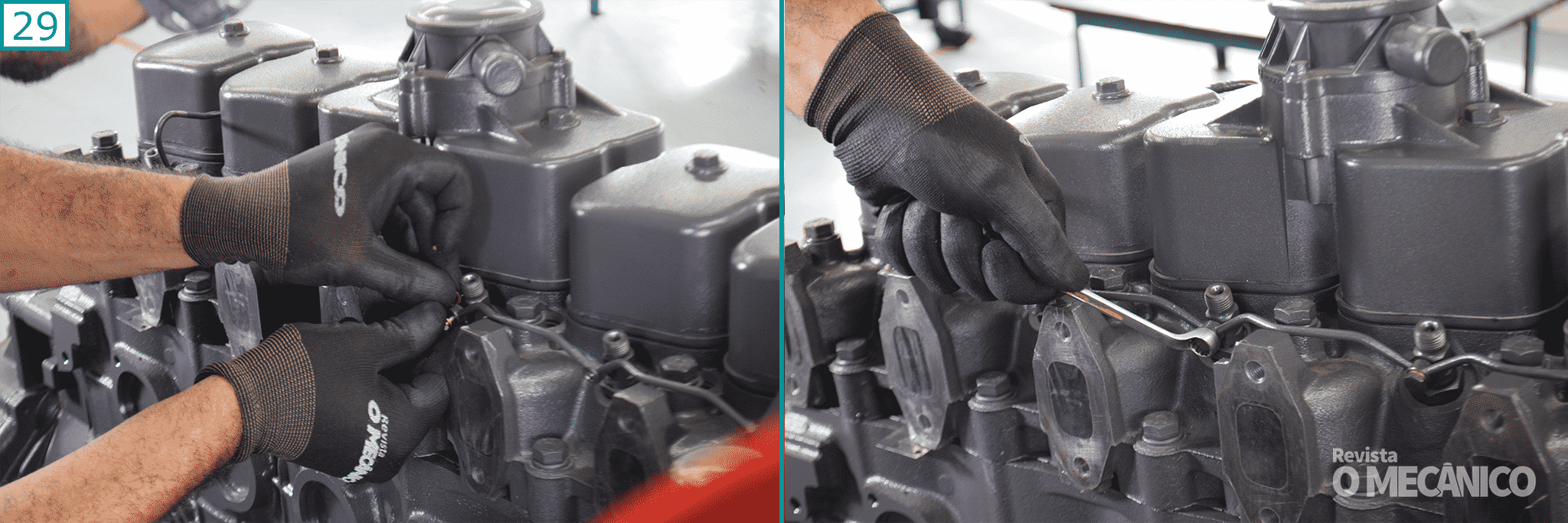

29) Cada parafuso de retorno possui dois anéis de vedação: um entre a cabeça do parafuso e a tubulação e outro entre a tubulação e o injetor. Use chave combinada 10 mm para apertar a fixação.

30) Para fazer as conexões da tubulação de alta pressão, é necessário remover a tampa de válvulas dos 3º e 4º cilindros para passar a tubulação entre os dois. Já no 5º e 6º cilindro, a tubulação de alta pressão tem que passar por baixo da tubulação de retorno.

Obs: Os cilindros são numerados de 1 a 6 a partir do lado do ventilador (acessórios).

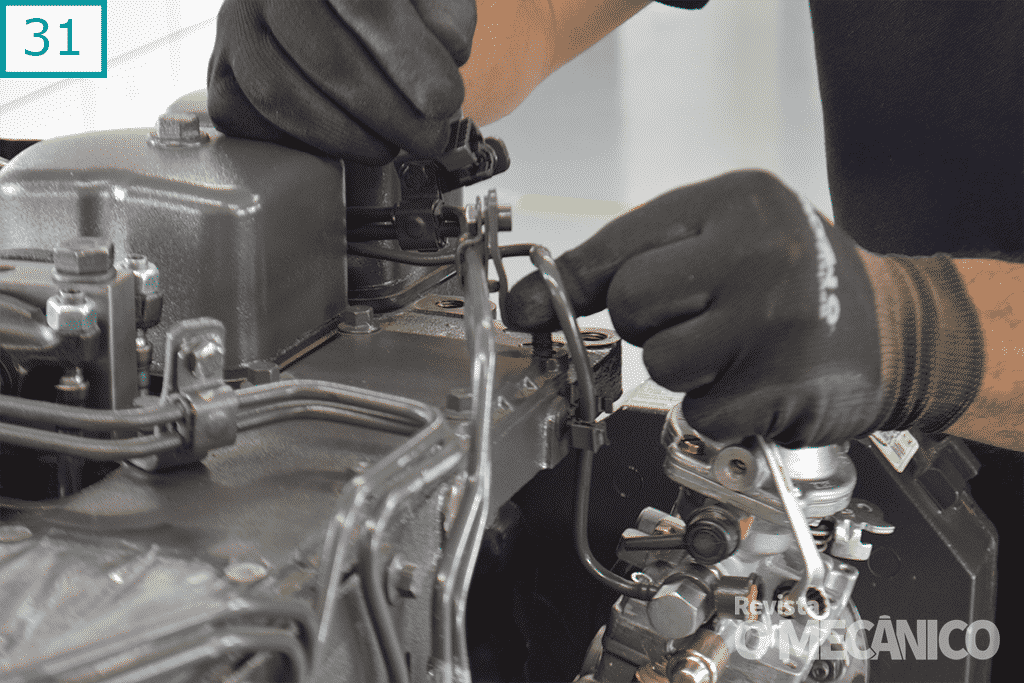

31) Ainda na região dos cilindros 5 e 6, re¬mova um dos parafusos da tampa de admissão de ar para afixar o suporte da tubulação de alta pressão. Há outros dois suportes nas tubulações dos outros dois pares de cilindros também com parafusos de cabeça 10 mm.

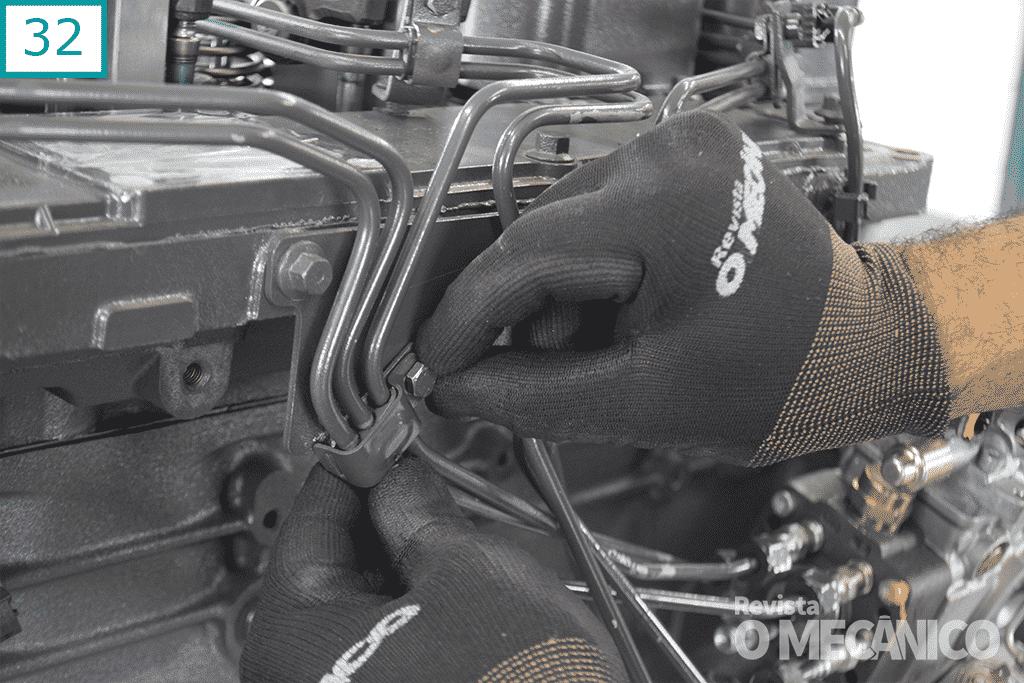

32) Fixe os condutores nas respectivas braçadeiras de fixação. Os parafusos têm cabeça de 10 mm.

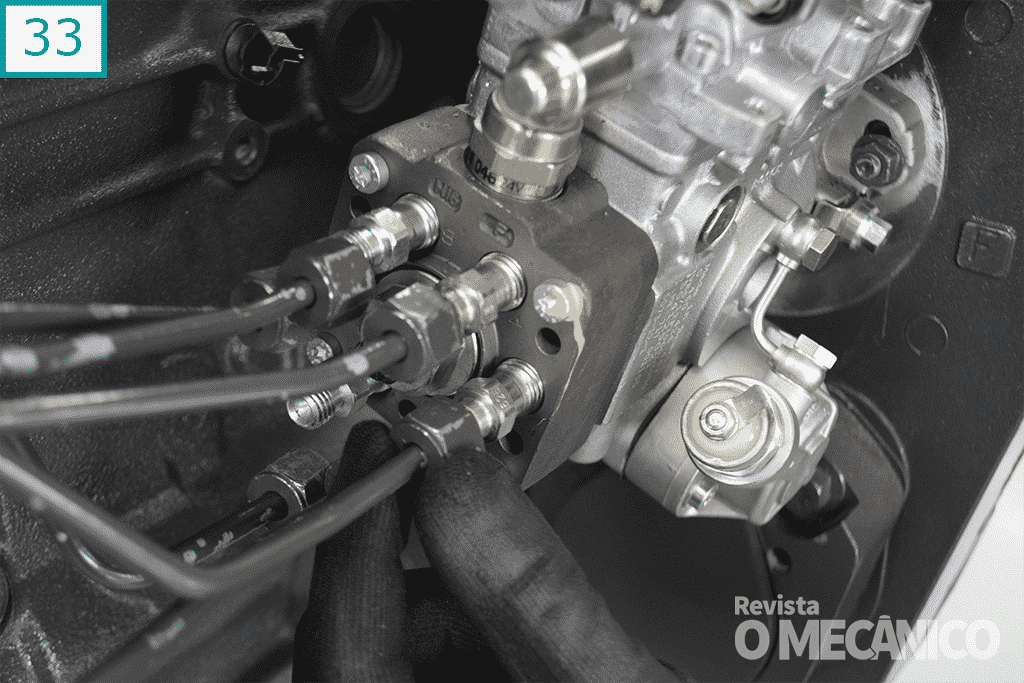

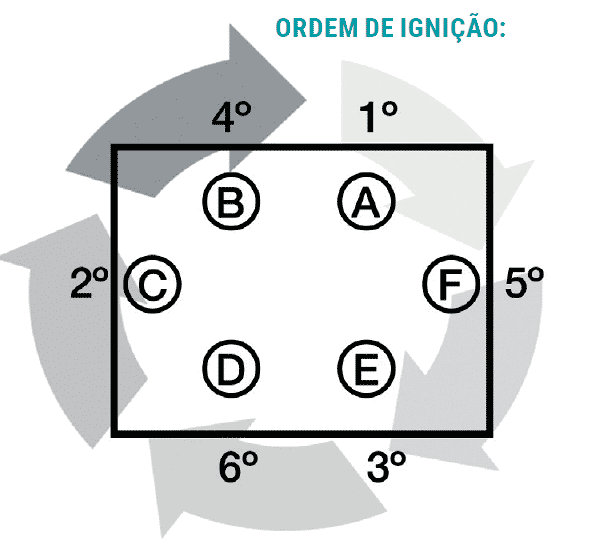

33) Aponte as tubulações de alta na bomba injetora em seus respectivos orifícios. Cada um é identificado com uma letra, de “A” a “F”, a começar pelo orifício superior direito, seguindo a sequência em sentido anti-horário. A ordem de conexão das tubulações deve seguir o senti-do oposto (horário), só que na ordem de ignição: 1-5-3-6-2-4. Assim, a tubulação do 1º cilindro deve ficar no orifício “A”, 5º cilindro no “F”, 3º no “E”, 6º no “D”, 2º no “C” e 4º no “B”.

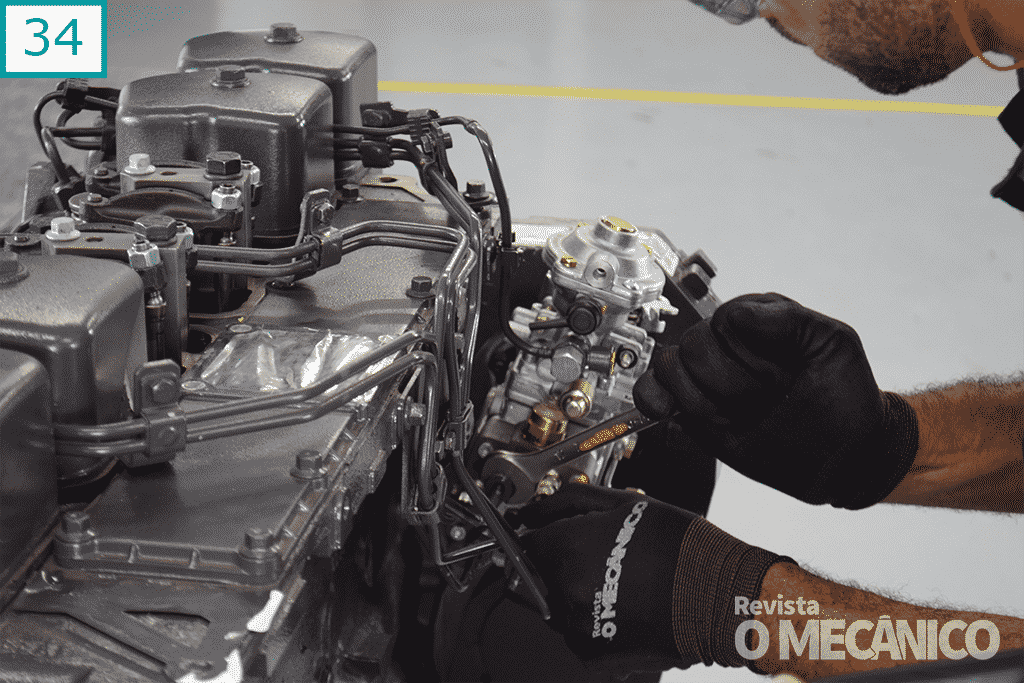

34) Após conferir a conexão correta, aperte as tubulações na bomba injetora com chave 17 mm.

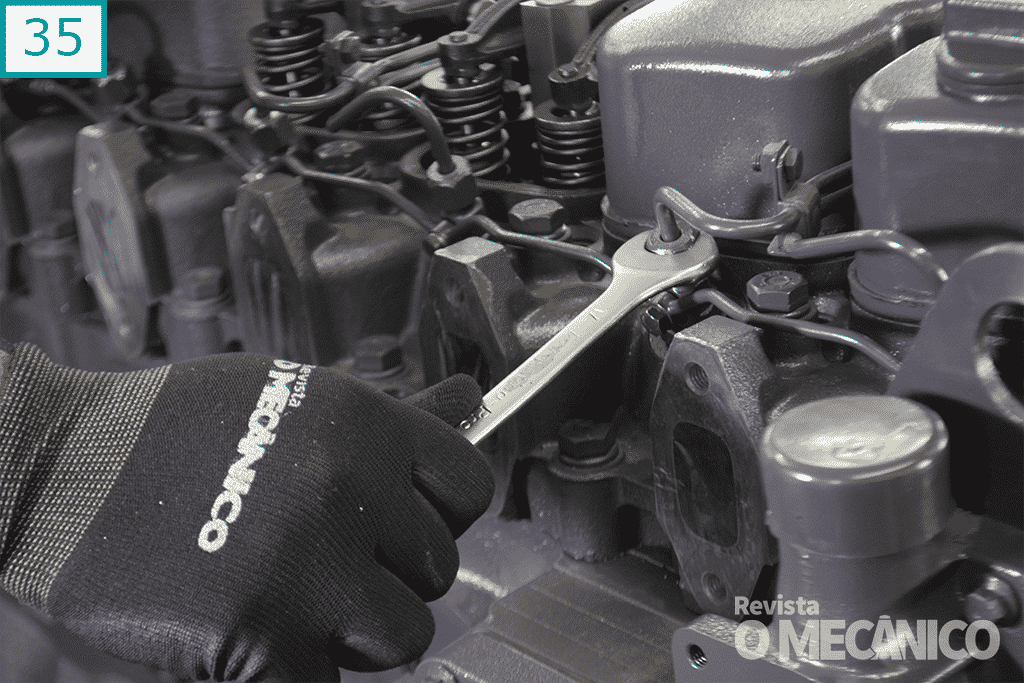

35) Depois, aperte os pontos de fixação das tubulações de alta pressão nas válvulas injetoras (bicos).

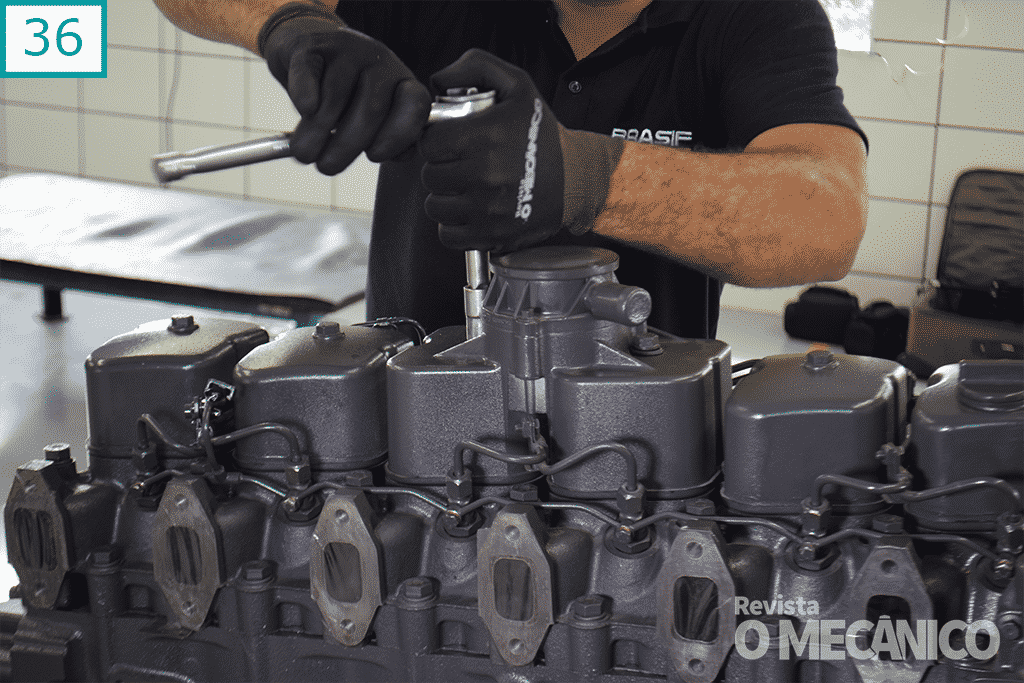

36) Retorne neste momento a tampa de válvulas dos 3º e 4º cilindros.

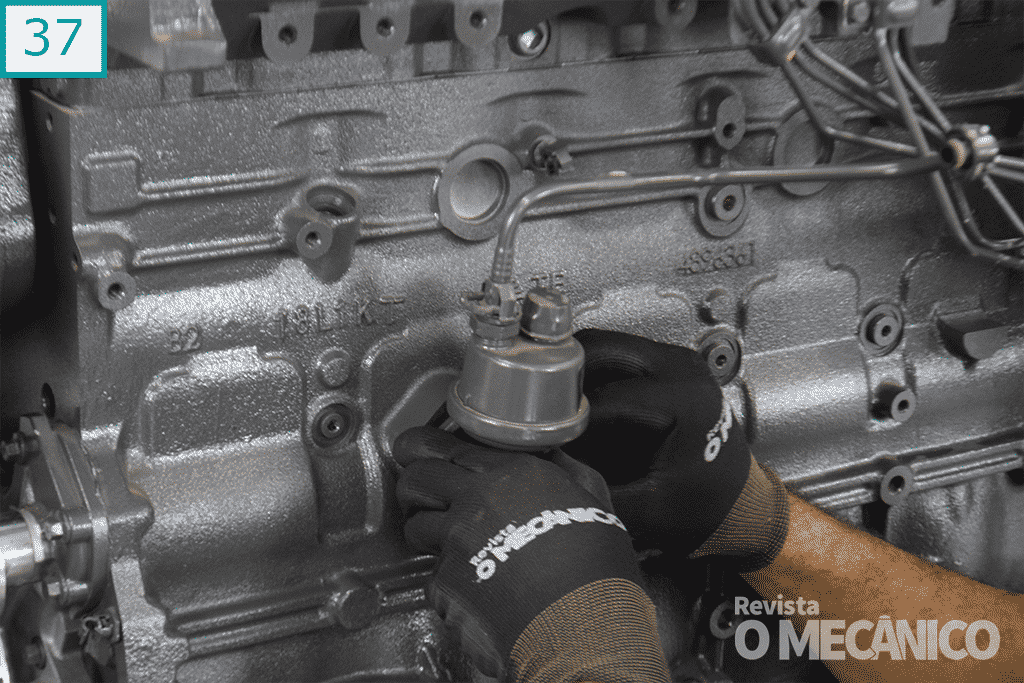

37) Remova a proteção e monte a bomba de combustível de baixa pressão. Utilize um o’ring novo.

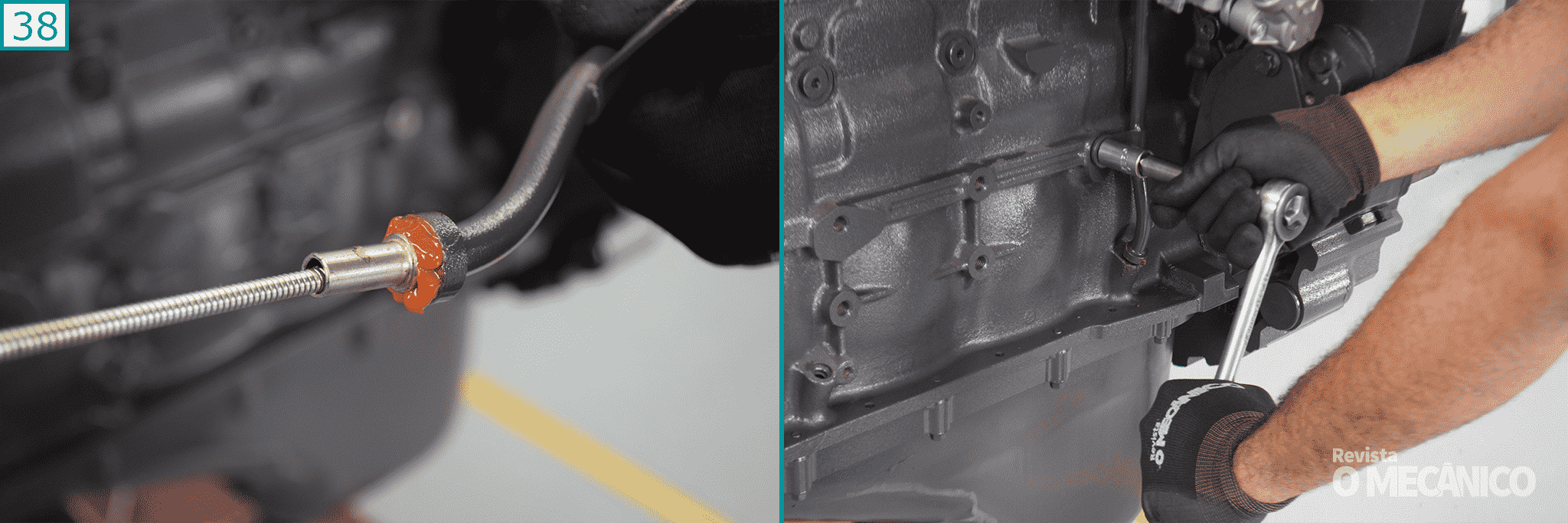

38) Encaixe a vareta do nível de óleo do motor. Antes, coloque um filete de cola anaeróbica na região de encosto com o bloco para fazer a vedação.

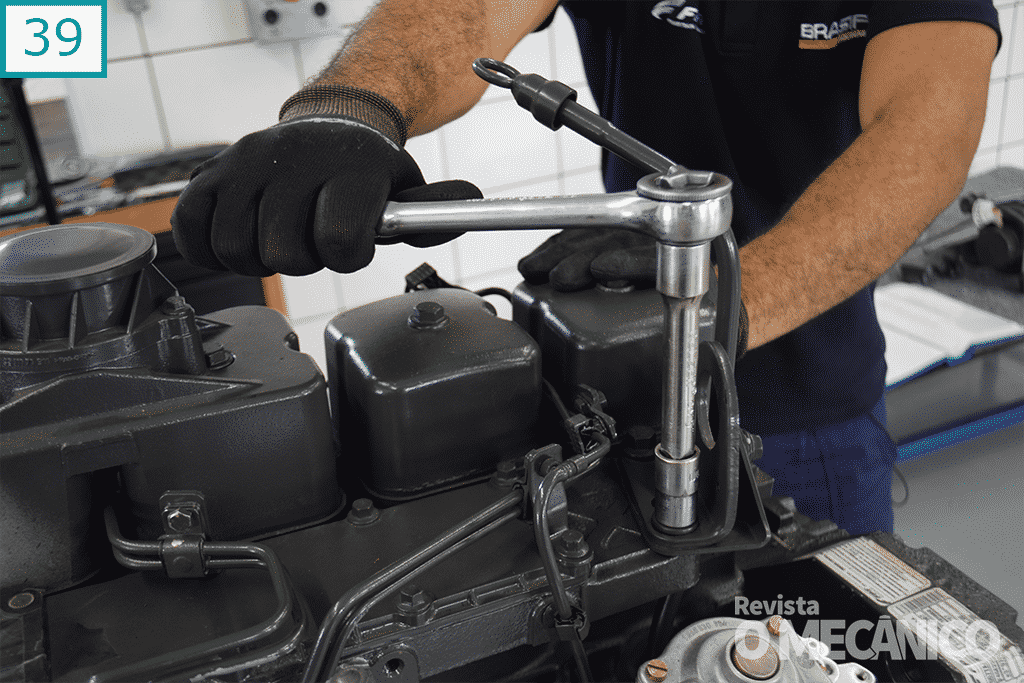

39) Juntamente com a fixação superior da vareta de óleo deve estar o suporte de içamento do motor. Os parafusos são de cabeça 15 mm.

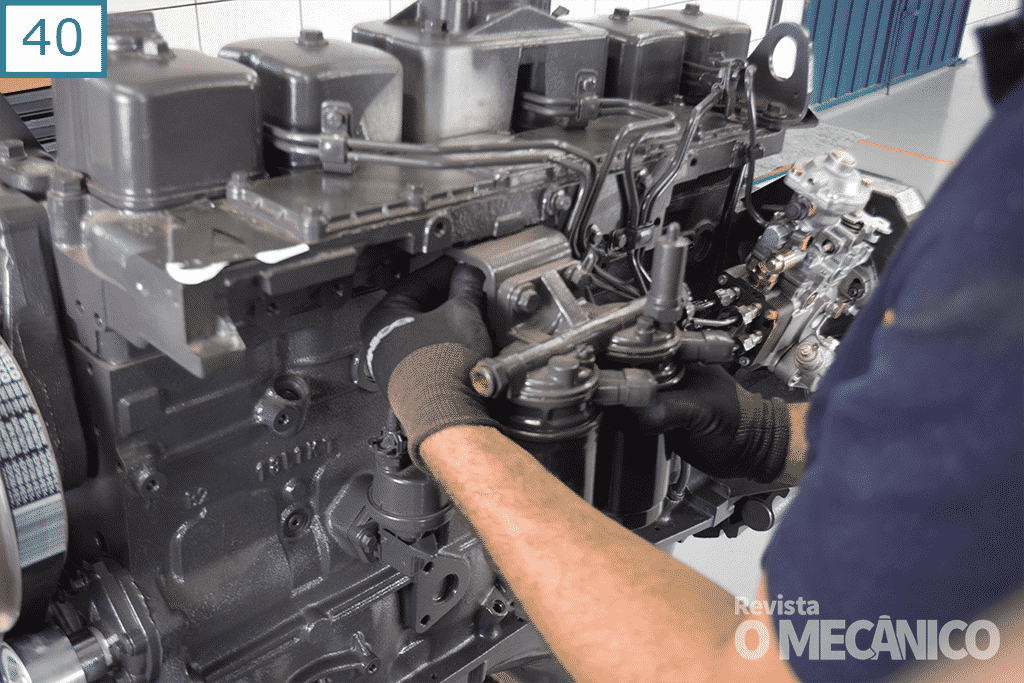

40) Abaixo da admissão, coloque o conjunto de filtragem do diesel. É preso por para¬fusos de cabeça 10 mm.

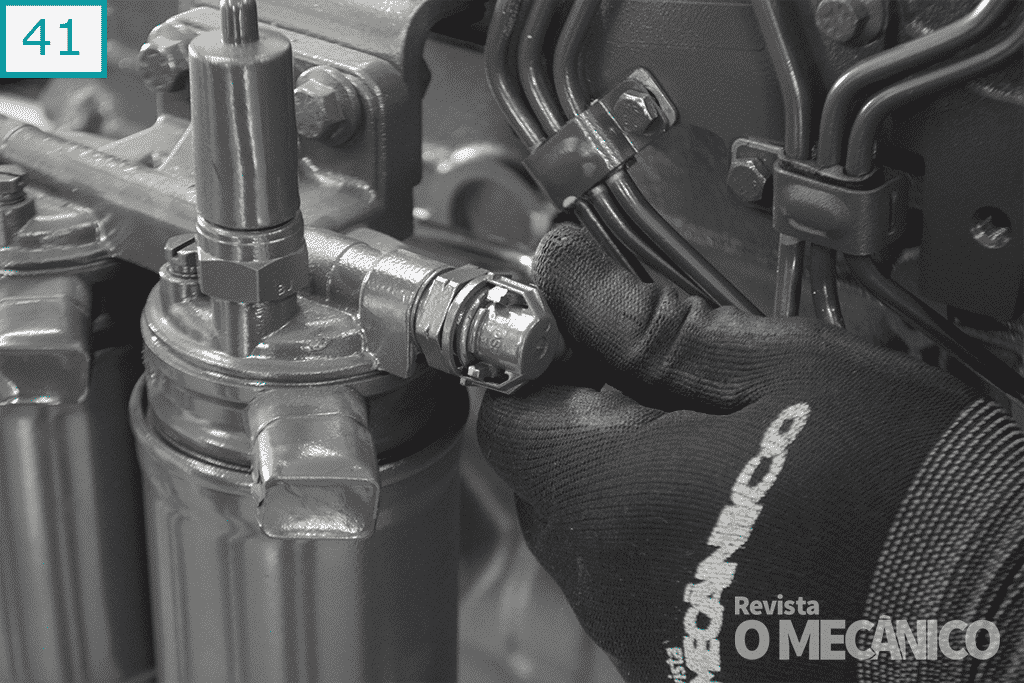

41) Conecte no filtro de combustível o tubo que vem da bomba alimentadora.

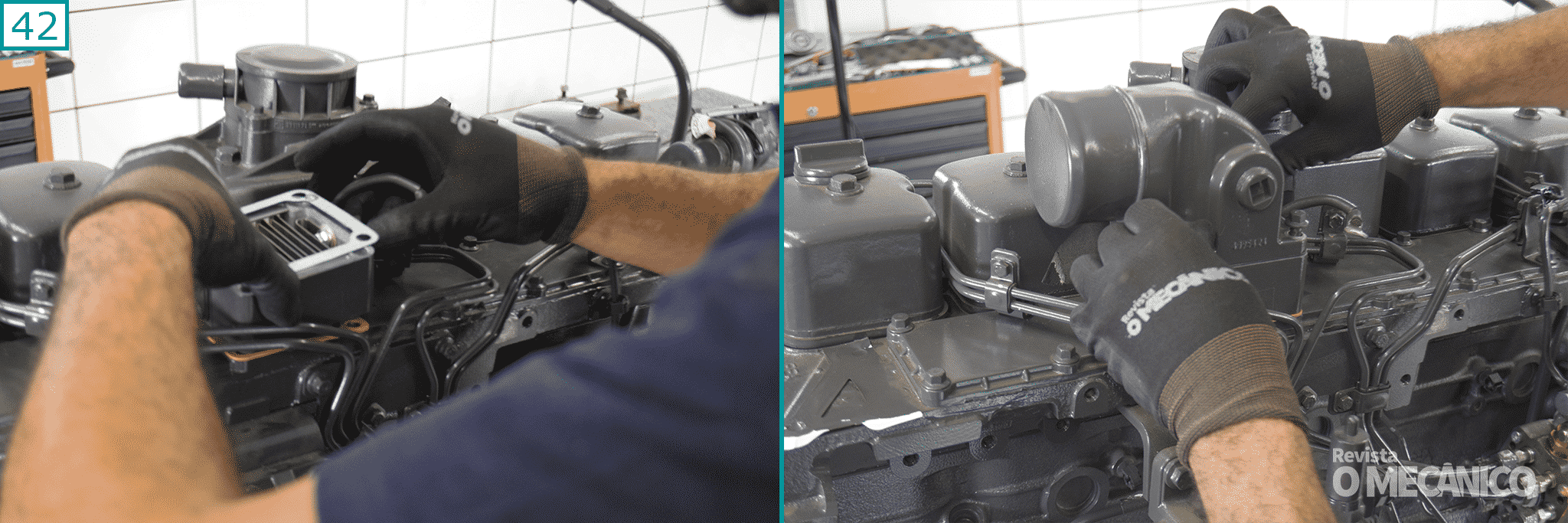

42) Instale o tubo de admissão de ar. Entre o tubo e o coletor, há o grid heater: uma resistência metálica que faz o pré-aquecimento do ar de admissão. O elemento é mais comumente usado em aplica¬ções para países mais frios. Utilize juntas novas. Rosqueie os parafusos com soquete 10 mm.

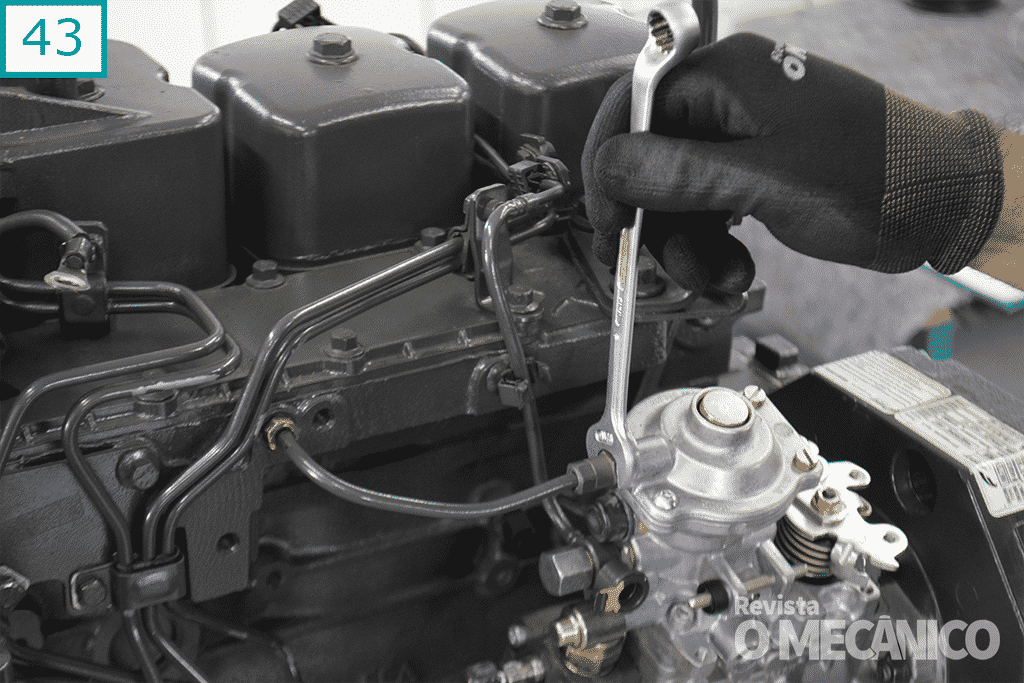

43) Conecte o tubo de avanço da bomba. Esse recurso, chamado de LDA, controla o avanço da bomba para evitar formação de fumaça preta, e age de acordo com a depressão medida no coletor de admissão.

TURBO, ESCAPE E ARREFECIMENTO

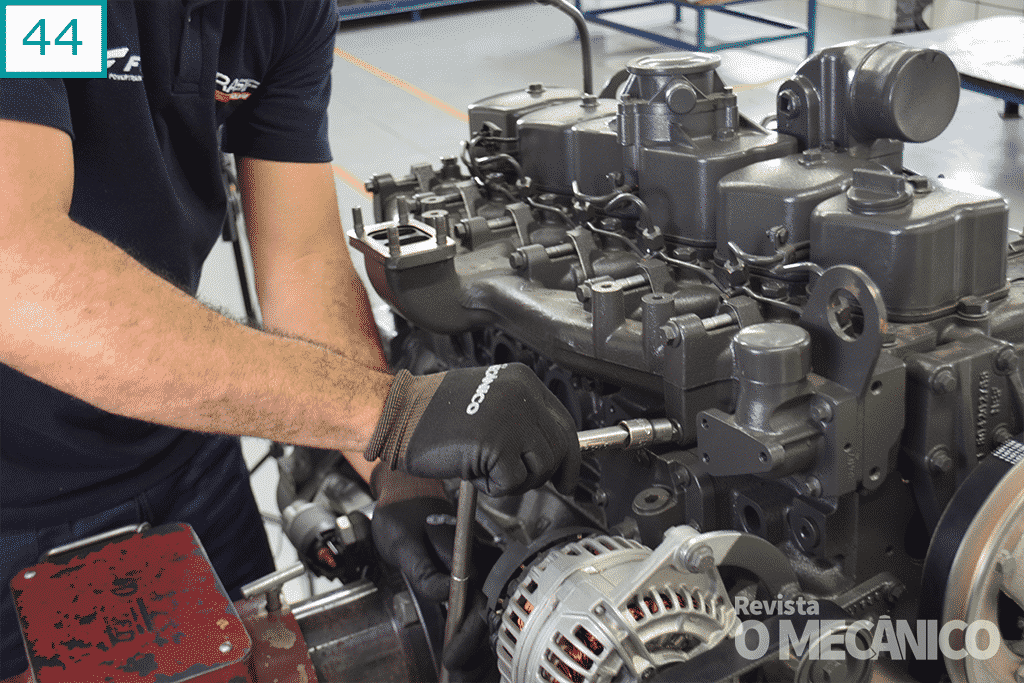

44) Monte o coletor de escape com as respectivas juntas metálicas para cada saí¬da de exaustão dos cilindros.

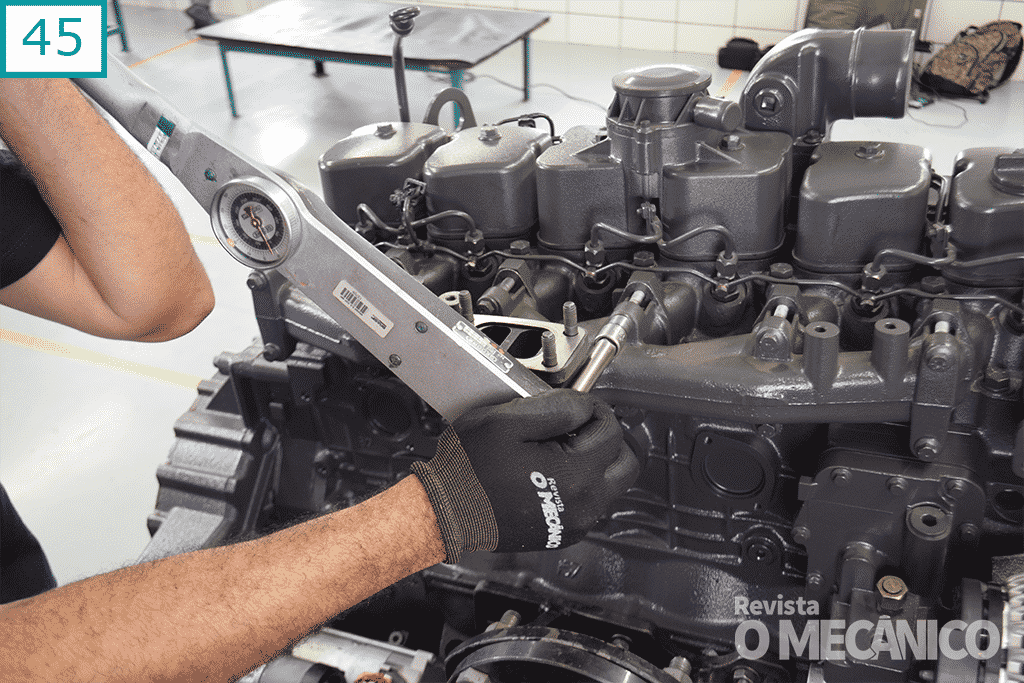

45) Os parafusos do coletor de escape recebem torque de 45 Nm, sempre seguindo a ordem de aperto dos centros para as extremidades.

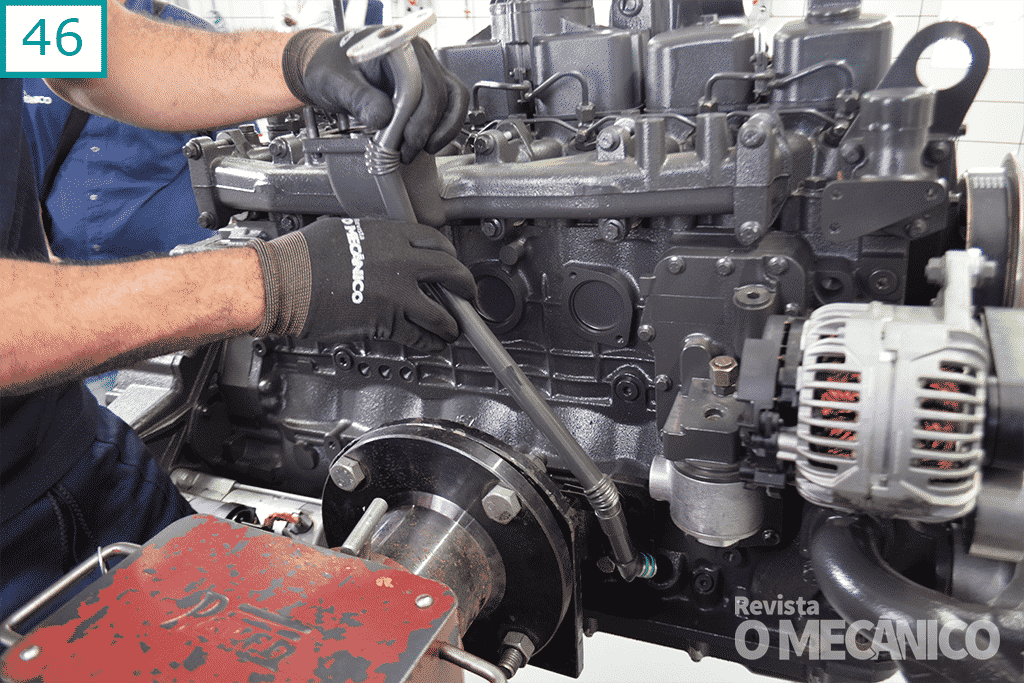

46) Antes de instalar o turbocompressor, Wellington observa que o cavalete também não permite o encaixe do tubo de retorno do turbo ao cárter. A aplicação deve ser feita com o motor fora do apoio.

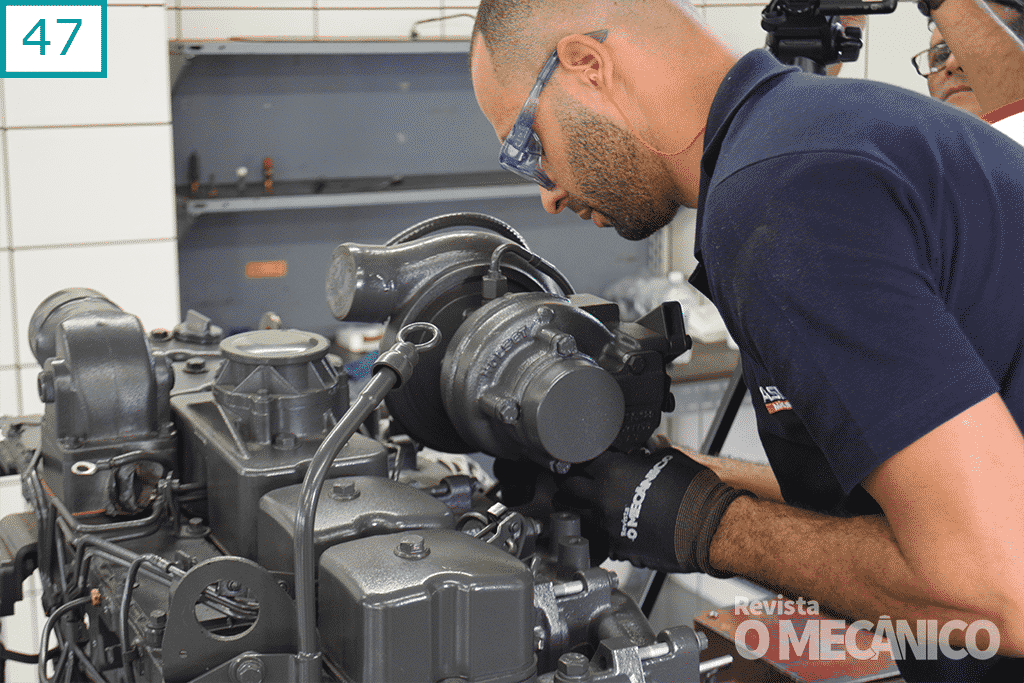

47) Instale o turbocompressor sempre usando uma junta metálica nova. São quatro porcas de fixação 15 mm, que devem ser apertadas em cruz.

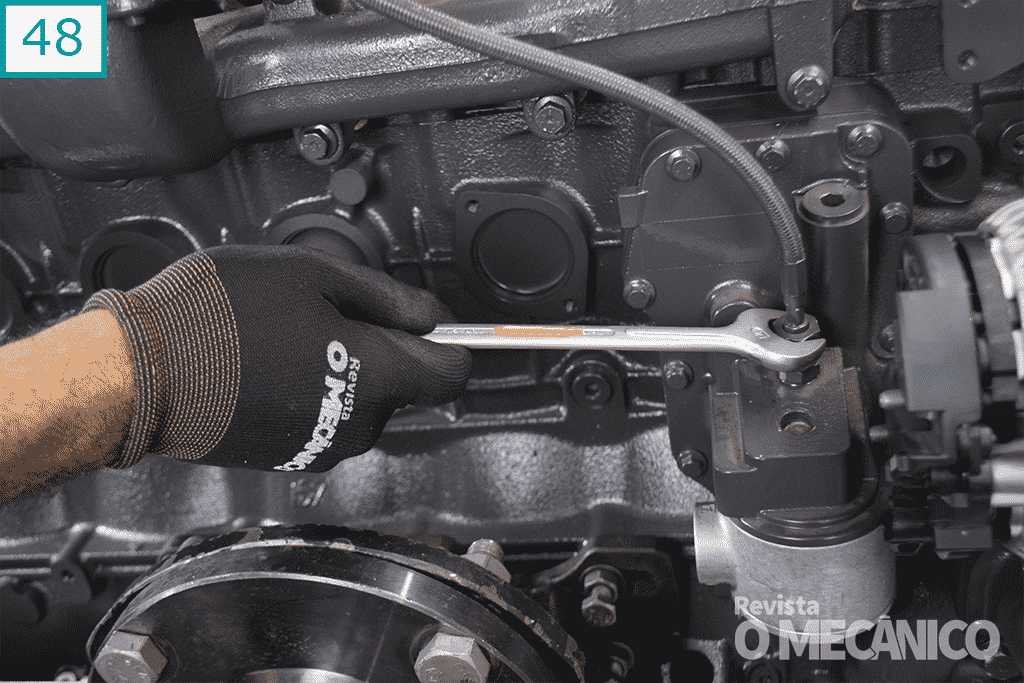

48) Conecte a mangueira de lubrificação do turbocompressor. Aperte o sextavado da conexão com chave 21 mm.

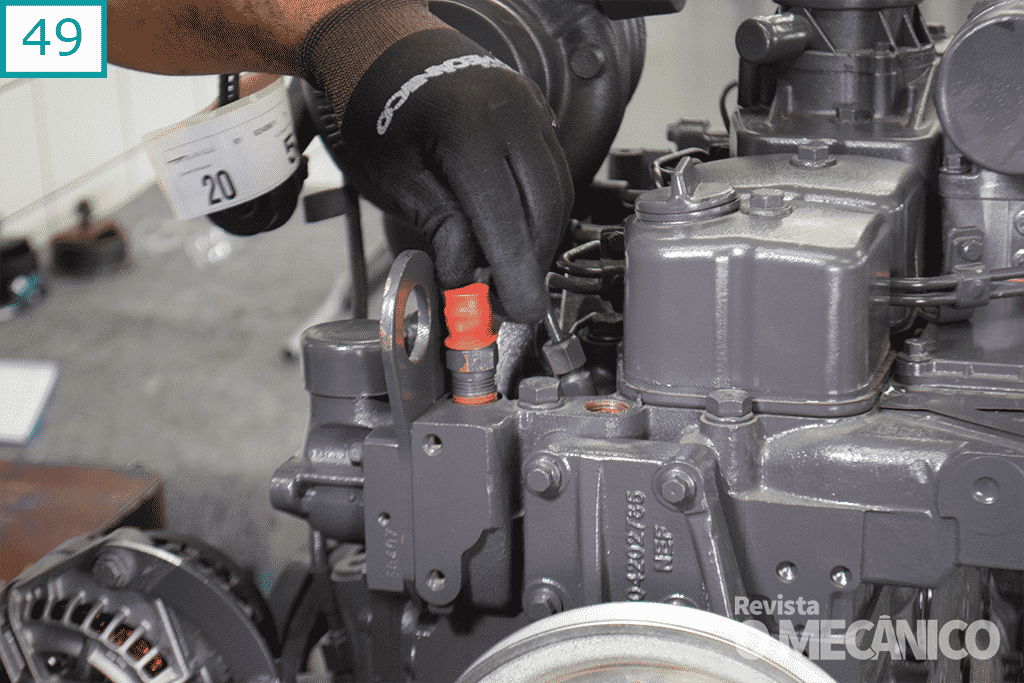

49) Insira o sensor de temperatura do líquido de arrefecimento rosqueando-o com chave 22 mm.

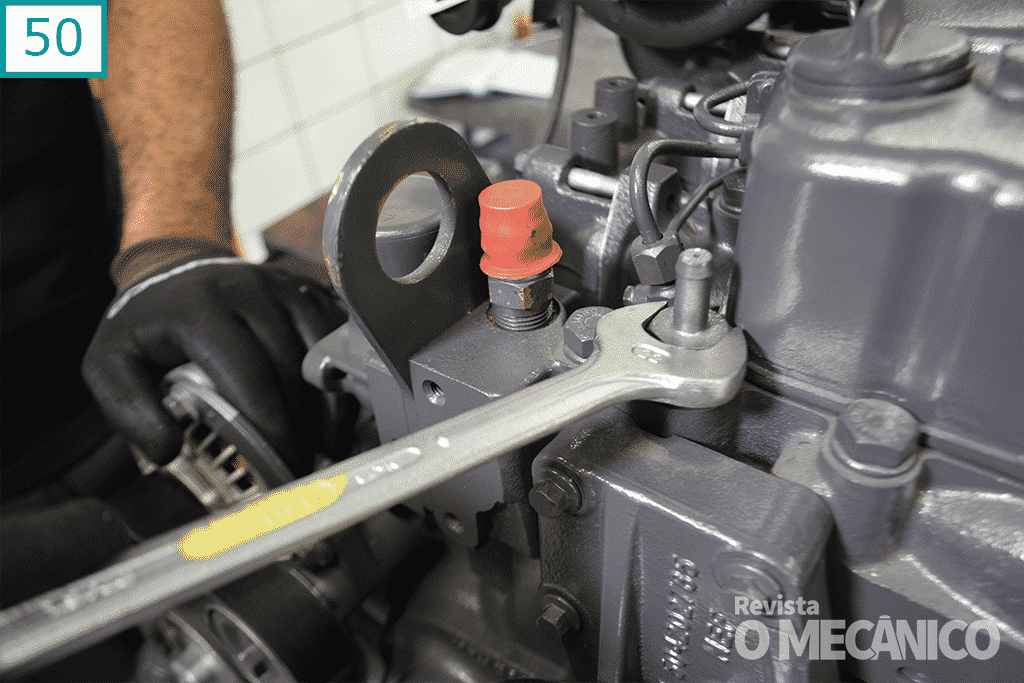

50) Prenda o conector do tubo de retorno do líquido de arrefecimento com chave de boca 22 mm.

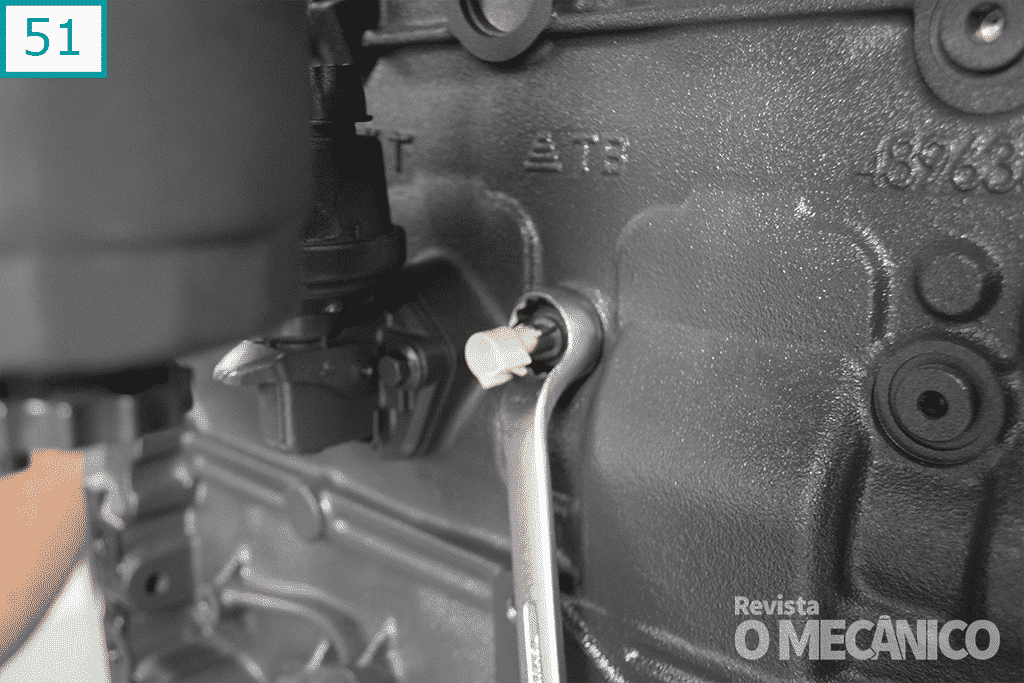

51) Também com chave 22 mm, próximo à bomba de alimentação de combustível, instale o interruptor de pressão de óleo.

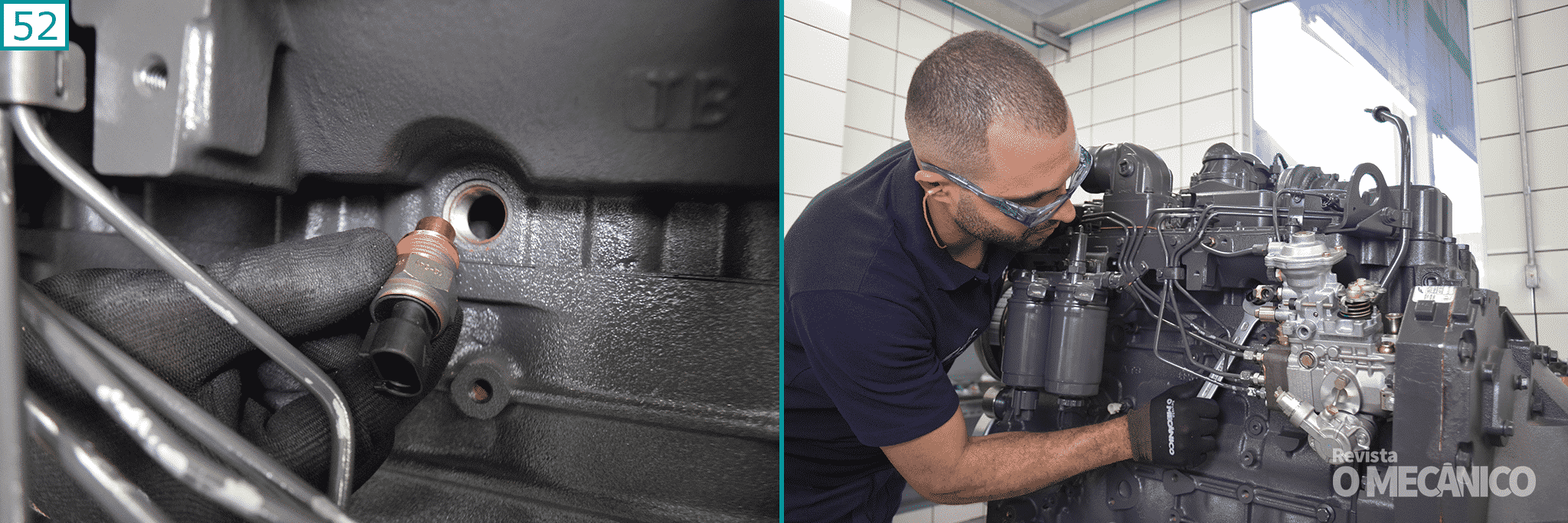

52) Por fim, instale o sensor do KKSB, que fica na linha do sistema de arrefecimento. Esse sistema ajuda na partida a frio aumentando o débito de combustível até que o motor atinja 55°C.

CUIDADOS COM O MOTOR RECÉM-MONTADO NO EQUIPAMENTO:

– Verifique o nível de óleo;

– Faça a sangria do arrefecimento sem esquecer do aditivo indicado para a aplicação;

– Faça a sangria do sistema de alimenta¬ção de combustível;

– Siga o cronograma de revisões: a primeira deve ser feita até as primeiras 600 horas de trabalho.

Mais informações

FPT Industrial: 0800-378-0000

Mecânica Diesel: Montagem do motor FPT Industrial N67 mecânico Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário