Acompanhe o procedimento de montagem no cavalete do motor D4D 1.0 16V Hi-Flex de um Renault Logan 2011, desde as peças internas do bloco até o sistema de sincronismo

Texto e fotos Fernando Lalli

Após a desmontagem completa do motor D4D 1.0 16V Hi-Flex desta reportagem, o mecânico Edson Roberto de Ávila, o Mingau, proprietário da oficina Mingau Automobilística em Suzano/ SP, analisou as peças removidas e concluiu que o motor esteve muito perto de travar. O desgaste agressivo em pistões, bronzinas, virabrequim, mancais de cabeçote e eixo de comando de válvulas ocorreu por falha de lubrificação generalizada.

Como explicamos na primeira parte desta reportagem (ed. 308, Dezembro/2019), foram duas as origens do problema: óleo lubrificante altamente contaminado devido ao excesso de uso e manutenção indevida. “Nenhum desses problemas é de origem natural. Eles foram causados por mau cuidado”, aponta Mingau, ressaltando que o desgaste maior se deu na parte do cabeçote. O comando de válvulas, principalmente, estava completamente comprometido. Em alguns pontos, o desgaste no eixo chegou a formar degraus em superfícies que antes eram lisas.

“Esse contaminante que está no óleo percorre todo o motor. O óleo que vem para o cabeçote traz todos esses abrasivos”, explica o técnico de Assistência ao Cliente no Pós-Venda da Mahle, Thiago Pedroso. “A quantidade de riscos no eixo mostra a quantidade de contaminantes no óleo e foram eles que causaram esse desgaste excessivo”, analisa o especialista. Mingau complementa apontando que o desgaste do eixo também causa perda de pressão de óleo do cabeçote, diminuindo por si só a capacidade de lubrificação. “A bomba de óleo gera vazão, e não pressão. A pressão é gerada pelas restrições previstas no projeto do motor”, reforça o mecânico.

O cabeçote em si já estava condenado. Este motor, oriundo de um Logan 2011 com mais de 190 mil km rodados, passou por aplainamento em seu cabeçote: um procedimento que a Renault proíbe no D4D Flex. Para tentar compensar os efeitos do desbaste indevido de material, foi instalada uma junta sobre medida – outro procedimento irregular, sem qualquer embasamento em literatura técnica neste motor.

O professor de engenharia da FMU e consultor técnico das revistas O Mecânico e CARRO, Fernando Landulfo, explica que as fabricantes vetam retífica em alguns motores porque, nestes, a remoção de material reduz a resistência mecânica da peça (bloco e/ou cabeçote), o que pode provocar trincas e empenamentos. Sem falar nas consequências já conhecidas do aumento da taxa de compressão como a pré-ignição, furos na cabeça do pistão e, em casos mais avançados, quebra de componentes internos.

Já Thiago da Mahle ressalta que, em motores nos quais o aplainamento das faces é proibido, apelar para junta sobre medida para compensar a redução da taxa de compressão não traz benefício algum. Mesmo com a junta mais espessa, pode haver pré-ignição porque tanto o cabeçote quanto a junta estão fora das medidas originais do projeto do motor. “Se o cabeçote estiver mais baixo, ele pode levar a detonação do motor por taxa elevada, o mercado costuma colocar uma junta mais espessa para “alivar” essa taxa, porém, são medidas alternativas sem evidências técnicas, na base da tentativa e erro“, aponta Thiago.

Na segunda parte da reportagem sobre a manutenção completa deste motor D4D Flex, mostramos a montagem do motor até seu sistema de sincronismo (distribuição). O procedimento a seguir foi executado na Mingau Automobilística por Edson Roberto de Ávila, o Mingau, e Thiago Pedroso, seguindo as determinações das literaturas técnicas da Renault e da Mahle. Todas as peças danificadas foram substituídas por novas: bronzinas do virabrequim, bronzinas de biela, pistões, anéis, bombas de óleo e de água, cabeçote, eixo de comando, correia dentada e respectivo tensionador, entre outros.

PREPARAÇÃO PARA A MONTAGEM

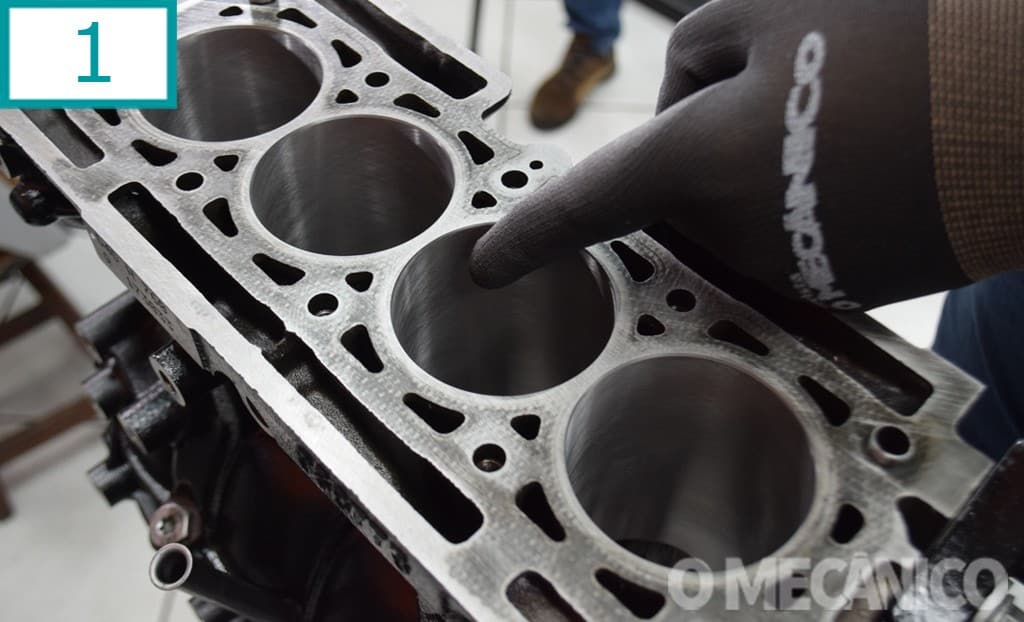

1) O bloco do D4D, sim, pode passar por retífica: no motor desta reportagem, foi feita a abertura de seus cilindros na medida 0,50 mm. Quando a peça chegar da retífica, meça com súbito.

Diâmetro dos cilindros (STD): 69,000 a 69,015

Tolerância de retífica (0,50): 69,500 a 69,515

Obs: Certifique-se de que os componentes que vieram da retífica, bloco e virabrequim neste caso, estejam totalmente limpos. Por via das dúvidas, faça uma lavagem adicional nas peças em sua oficina para ter certeza de que nenhum canal (seja de arrefecimento ou lubrificação) esteja obstruído por limalhas de metal

2) A rugosidade certa do brunimento é crucial para o sucesso da manutenção. Thiago explica que, se a parede dos cilindros estiver mais lisa do que o necessário, o filme de óleo para lubrificar o movimento do pistão não vai se formar apropriadamente. Já se a parede estiver muito rugosa, os anéis do pistão serão afetados porque sofrerão desgaste prematuro por “quebrarem” os picos mais agudos do brunimento durante o assentamento do motor.

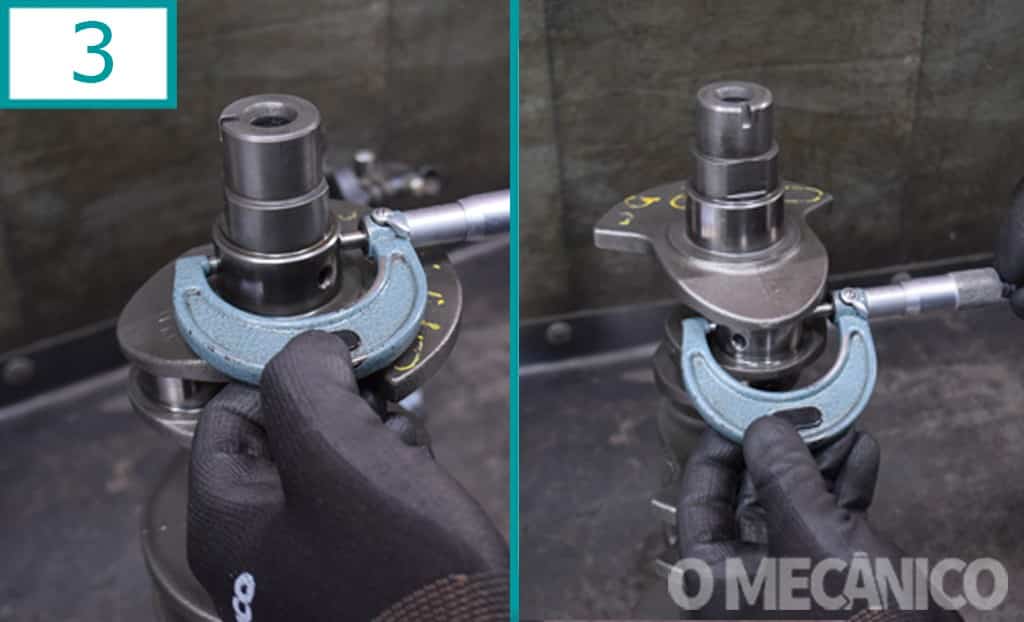

3) Também foram retificados os munhões (sobremedida 0,50 mm) e moentes (sobremedida 0,25 mm). O diâmetro de fábrica dos munhões deve ser de 44 mm (± 0,01 mm). Já o diâmetro dos moentes deve estar compreendido entre 39,985 e 40 mm. As medidas das capas das bielas e dos mancais foram mantidas.

Obs: A retífica deve ficar atenta aos raios de concordância dos colos do virabrequim. “Eles são importantes para evitar o acúmulo de tensões nas extremidades dos eixos de manivelas. Raios muito menores que os especificados podem gerar quebras de virabrequim”, informa Landulfo. Thiago complementa: raios muito maiores pode gerar desgaste nas extremidades das bronzinas.

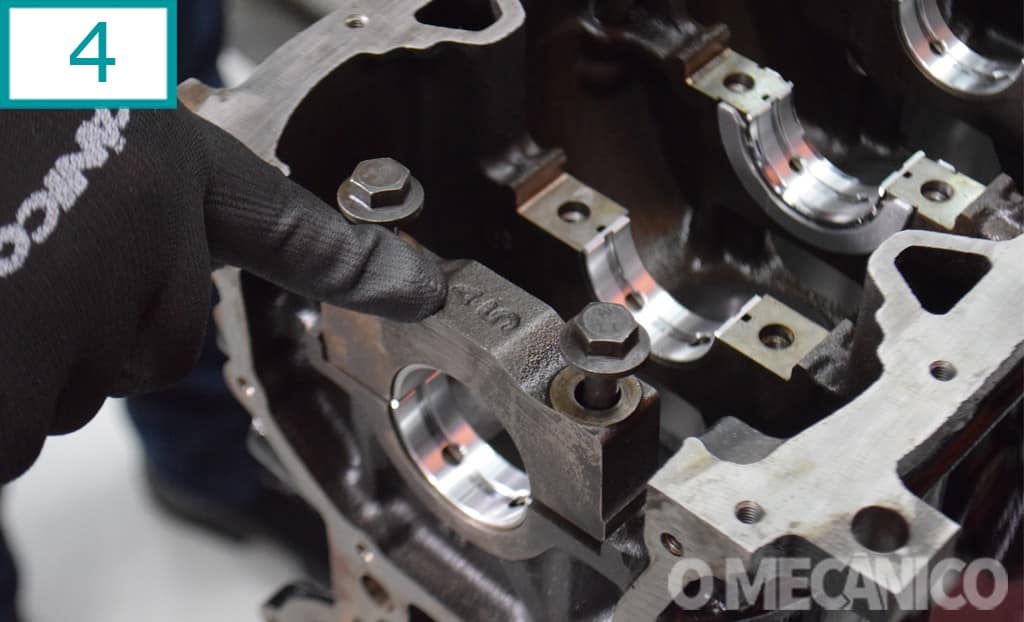

4) O alojamento dos munhões e cabeças das bielas deve ser verificado com súbito.

Diâmetro interno da cabeça de biela: 43,639 a 43,650 mm.

Diâmetro interno do alojamento dos munhões: 47,612 a 47,625 mm

Obs: Medidas STD sem bronzinas e com as respectivas capas torqueadas.

MONTAGEM DAS BRONZINAS E VIRABREQUIM

5) Abra as embalagens das bronzinas sempre com estilete, de dentro para fora. Nunca use ferramenta que não tenha função cortante como, por exemplo, chave de fenda. Caso contrário, há perigo de riscar a superfície da bronzina e, consequentemente, inutilizá-la. Por menor que seja, um risco vai afetar tanto a lubrificação como, também, criar um ponto de fadiga na peça.

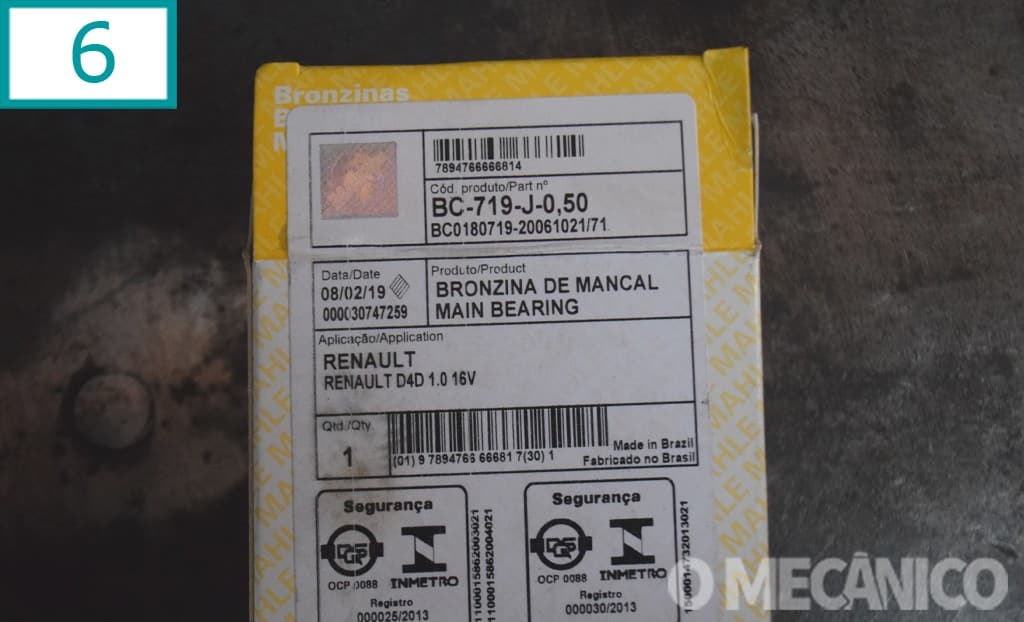

6) O jogo de bronzinas de mancal (virabrequim) utilizado nesta reportagem tem código Metal Leve BC-719-0,50. Thiago informa que todas as peças da marca Metal Leve na reposição são fabricadas pela Mahle desde o final dos anos 90.

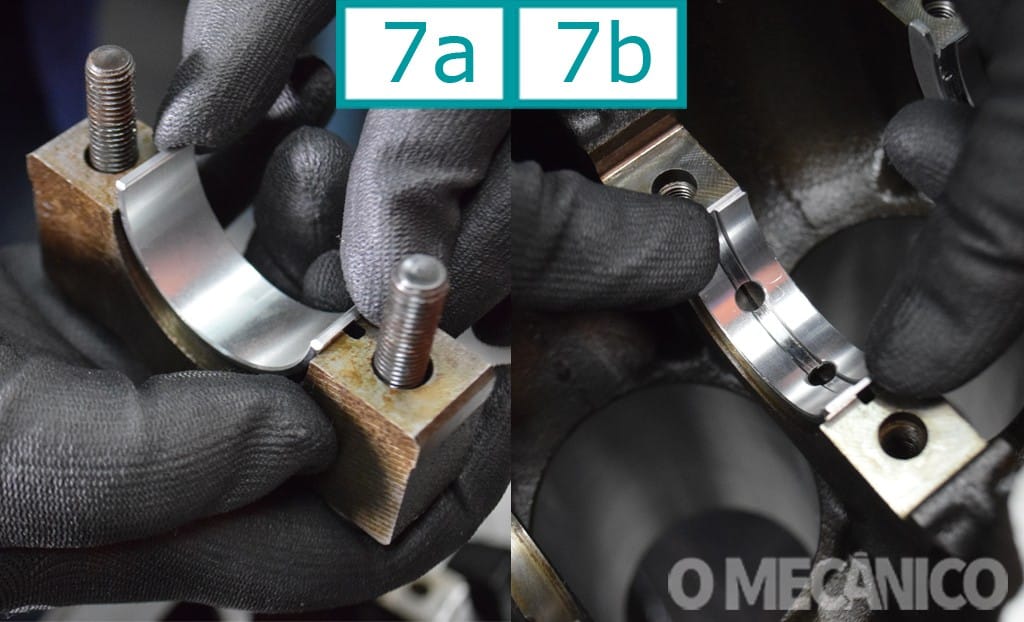

7) No conjunto, há dois tipos de bronzinas: as lisas (capas dos munhões) (7a) e as perfuradas com canal (alojamentos dos munhões no bloco) (7b). Repare que elas não possuem a chamada “unha”. Ao contrário do que muitos acreditam, a “unha” não tem função estrutural. “Quem segura a bronzina no lugar é o torque de aperto correto dado no mancal”, explica o especialista da Mahle. Esse ressalto apenas orienta quanto ao lado de montagem para coincidir com os canais de lubrificação. Como as bronzinas de reposição neste motor possuem furos dos dois lados e pode ser montada em qualquer sentido, não há necessidade da “unha”.

8) Instale manualmente as bronzinas dos alojamentos dos munhões no bloco e de suas respectivas capas. A montagem das bronzinas nos seus respectivos alojamentos se faz a seco, sem lubrificação prévia. Tome cuidado para não deixar as bronzinas desalinhadas (na foto, à esq.): se estiverem fora de centro, podem se desgastar na borda mais deslocada para fora, “espelhando” a região.

9) Uma das bronzinas dos alojamentos dos munhões é flangeada (9a) e deve ser montada no munhão central (9b). Esta bronzina pode ser encaixada em qualquer sentido, já que a furação de lubrificação coincide. Os flanges são responsáveis por ajustar a folga axial do virabrequim. Por serem móveis, elas se ajustam melhor no alojamento que as fixas.

Obs: Faça o teste de folga radial dos munhões com fio plástico indicado para esse fim (conhecido no mercado como plastigage), que corresponde ao filme de óleo que lubrificará os munhões. Para esse teste, os mancais devem ser torqueados como indicado no passo nº13. O resultado mensurado deve estar entre 0,020 e 0,045 mm. Fora dessa faixa, o motor estará sujeito a problemas de lubrificação. O teste deve ser feito a seco.

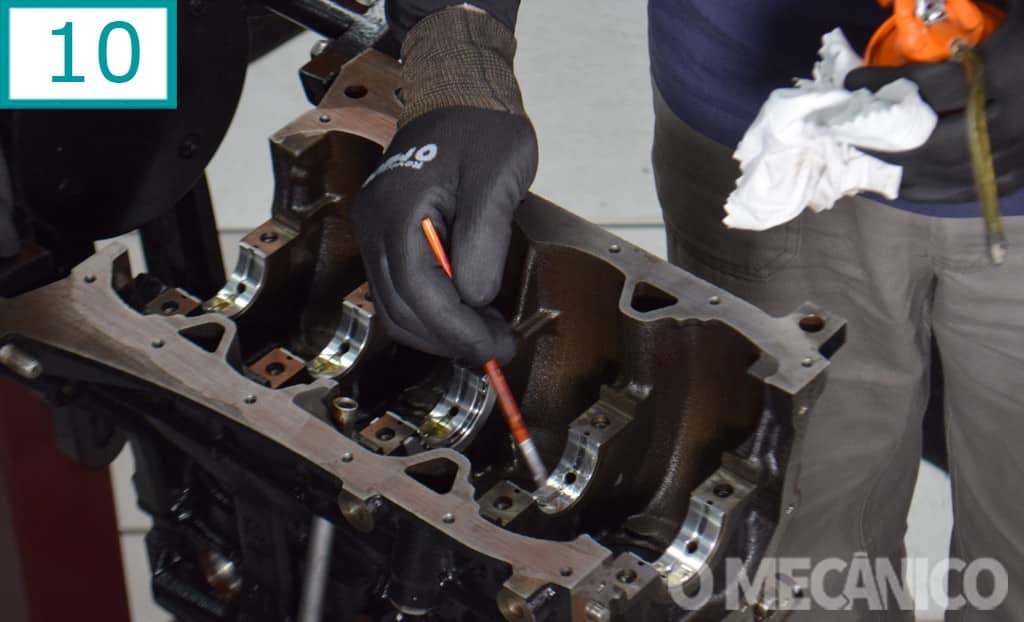

10) Após a instalação de todas as bronzinas, lubrifique-as, mas sem exagero. Mingau conta que vários mecânicos colocam muito mais óleo do que o necessário na montagem dos componentes para evitar “rodar seco” na primeira partida do motor. A alternativa que Mingau sugere é, no momento da primeira partida, ligar e imediatamente desligar o motor em sequência duas ou três vezes. Com isso, a bomba de óleo terá se movimentado e preenchido parcialmente as galerias de óleo, o que diminuirá qualquer efeito indesejado por falta de lubrificação momentânea. Landulfo dá uma alternativa: girar o motor sem as velas de ignição até a bomba de óleo pressurizar o sistema. Fazer isso com um manômetro de pressão conectado a galeria principal, na conexão do sensor de pressão.

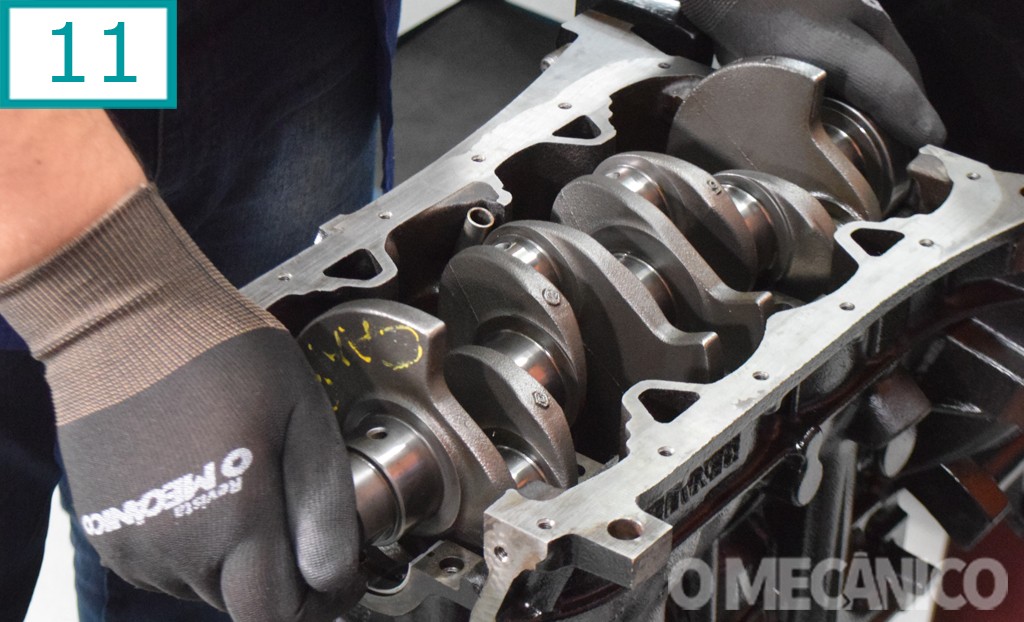

11) Posicione o virabrequim no bloco.

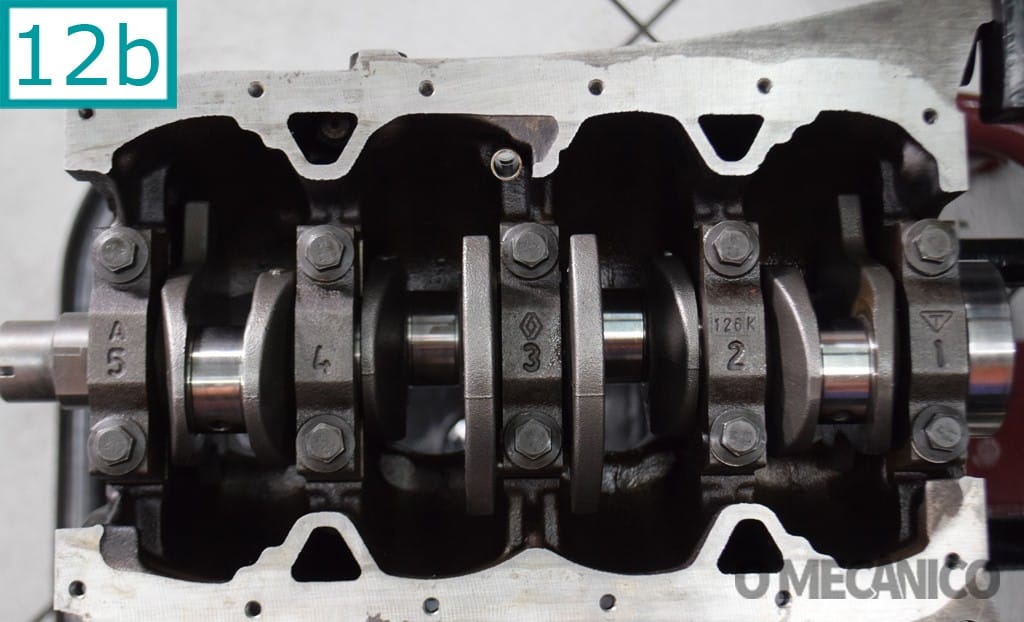

12) Monte os mancais dos munhões (12a). Note que o 1º mancal fica ao lado do volante e o 5º, ao lado do sincronismo (distribuição) (12b). Os números que identificam cada mancal devem apontar para o lado da admissão. Use como referência neste motor o tubo da vareta de óleo. Por segurança, sempre substitua os parafusos de fixação dos munhões.

13) Aplique o torque de aperto indicado nos parafusos dos mancais do virabrequim de dentro para fora, em caracol. Nesta operação, Thiago e Mingau utilizaram torquímetro Raven de código 100200 (5 Nm a 34 Nm, encaixe de soquete quadrado 3/8 de polegada) e transferidor de grau Raven, código 100050, para aplicar o aperto angular.

Etapa 1: 20 Nm

Etapa 2: angular, 76°(± 6°)

Obs: Jamais aplique torque de aperto fora das especificações indicadas no passo anterior. Torque excessivo vai fechar o alojamento dos munhões, deformar as bronzinas e diminuir a folga radial. Isso prejudica a lubrificação e causa engripamento das bronzinas pelo consequente contato direto entre bronzinas e eixo.

14) Após aplicar o torque corretamente, meça a folga axial do virabrequim com um relógio comparador aferido. Posicione o apalpador do relógio comparador na extremidade no lado da distribuição (14a). Movimente o virabrequim fazendo uma alavanca para um dos lados e zere o relógio. Faça a alavanca na direção oposta para obter a folga total (14b). No caso do motor desta reportagem, a folga medida foi de 0,08 mm.

Folga axial do virabrequim: máximo 0,275 mm (não existe nenhuma orientação no manual de reparo da Renault quanto ao valor mínimo. Na prática, o mínimo não pode ser muito próximo ao zero para não fundir o flange da bronzina de mancal).

Obs: O hábito de dirigir com o pé na embreagem causa carga não só no conjunto platô-disco como também no virabrequim. A carga maior vai ser aplicada justamente na arruela de encosto que ajusta a folga axial.

MONTAGEM DOS ANÉIS E PISTÕES

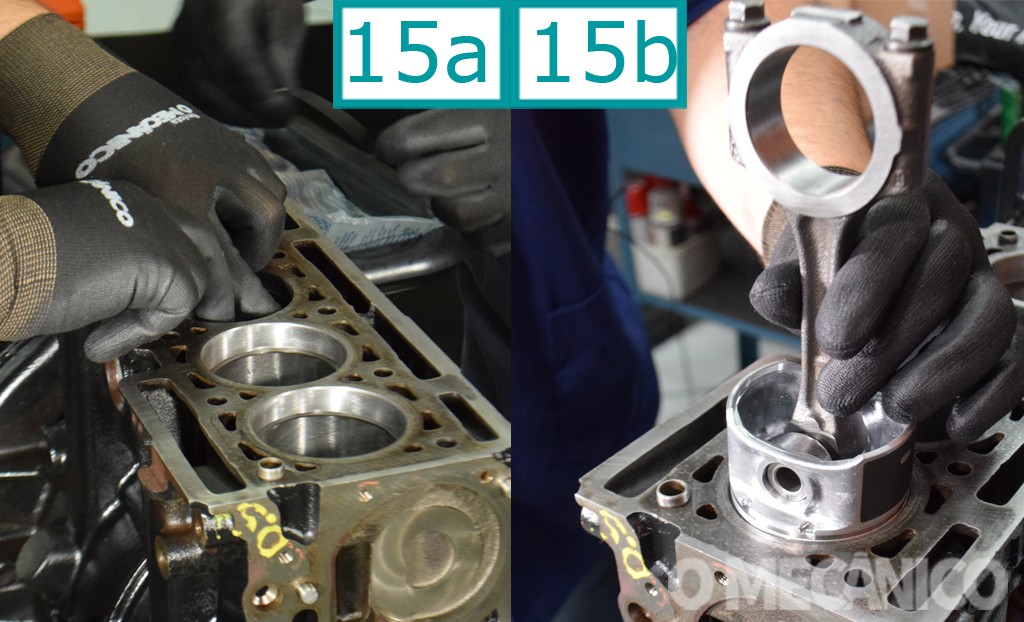

15) Meça a folga das pontas dos anéis inserindo-os nos cilindros (15a). Acomode os anéis no interior do cilindro na posição horizontal com ajuda do próprio pistão (15b). Insira o calibre de lâminas nas pontas e confira os resultados com as medidas corretas segundo a fabricante do motor (15c). Essa operação também atesta o sucesso da usinagem das camisas.

Folga do anel de compressão: 0,20 a 0,35 mm

Folga do anel raspador: 0,35 a 0,50 mm

Folga dos segmentos do anel de óleo: 0,20 a 0,90 mm

Obs: Thiago relata que já presenciou casos em que as pontas dos anéis foram retrabalhadas para aumentar a folga para compensar erros de medida do cilindro causados pela retífica. O técnico da Mahle afirma que desbastar as pontas do anel pode mudar a estrutura da peça e danificá-la, além, claro, de encobrir um problema maior. Fernando Landulfo complementa: “por isso é tão importante conferir as medidas do motor após a usinagem e antes de se iniciar a montagem”.

16) Para este motor, existem dois tipos de pistão: com face reta ou com ressalto. Antes de comprar os pistões para este motor, desmonte-o para ver qual dos dois modelos é o utilizado naquela unidade.

Códigos:

S18680/P9267 (utilizado no motor desta reportagem)

S18675/P9743 (alternativo)

17) No caso dos pistões da Mahle/Metal Leve para este motor, há uma seta indicando o sentido de montagem apontando para o volante (“v”) (17a). Dentre os outros códigos, destaque no canto superior esquerdo para a medida em milímetros de diâmetro nominal (“69,456”) e folga (“Sp 0,044”) (17b). Ao somar o diâmetro do pistão com a folga, obtém-se o diâmetro que o cilindro deve ter após sua retífica.

18) O diâmetro do pistão é medido pela saia, nos pontos não recobertos pelo grafite. Isso ocorre porque seu perfil não é paralelo, mas sim em formato de “barril” para compensar a diferença de dilatação que sofrerá em temperatura de trabalho, que o deixará paralelo, devido às diferentes concentrações de material em cada região da peça. Pelo mesmo motivo, visto de cima, o pistão não é perfeitamente redondo, mas sim oval: o cubo possui mais massa do que a saia, por isso, tende a se dilatar mais. “Vale a pena dispensar alguns minutos para medir os pistões recebidos do fornecedor antes de se iniciar a montagem, para ter certeza de que tudo está na mais perfeita ordem”, afirma o professor Landulfo.

19) No caso do reparo relatado nesta reportagem, os pistões já vieram da retífica montados nas respectivas bielas. Estas possuem também referência de montagem: o lado usinado, com a numeração dos cilindros, deve apontar para o lado da admissão. Assim como feito nos munhões, use como referência neste motor o tubo da vareta de óleo.

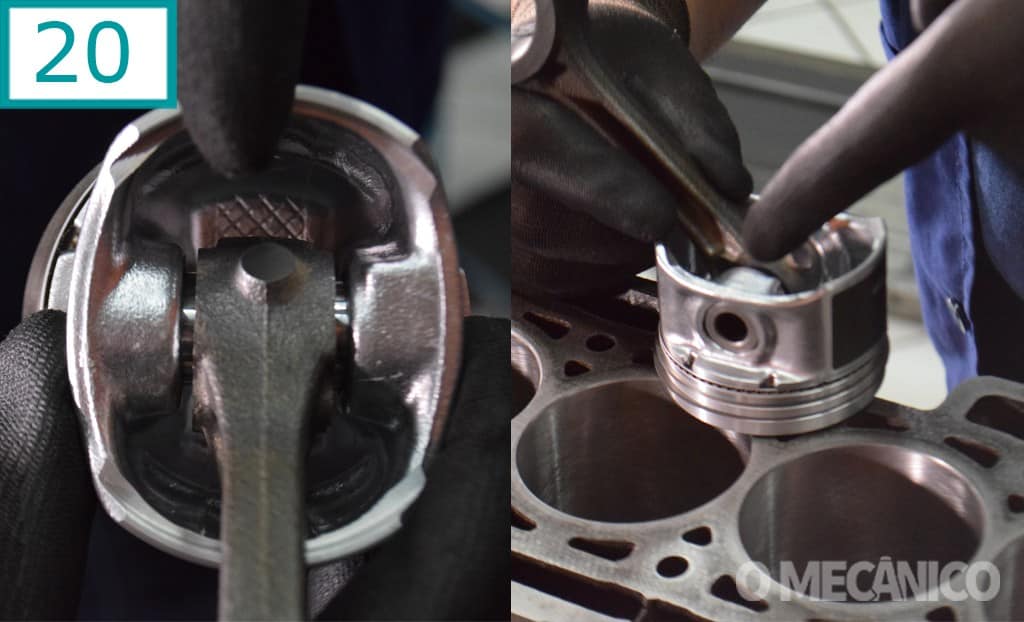

20) Como o pino neste caso é montado por interferência, sem anel trava, o conjunto deve ser montado com gabarito para perfeita centralização, sob aquecimento de aproximadamente 250°C, segundo o manual de reparo da Renault. Caso a biela fique fora de centro, durante o funcionamento do motor, vai haver um ruído característico de “batida de pino”. Ainda, em nenhuma hipótese as peças devem ser aquecidas sem controle de temperatura (como, por exemplo, maçaricos), sob risco de superaquecer as peças, deformar o cubo do pistão e sujeitá-lo a travamento e trincas.

Obs: Faça o teste de folga radial da biela, que corresponde ao filme de óleo que lubrificará os moentes, com fio plástico indicado para esse fim (conhecido no mercado como plastigage). Para esse teste, as capas de biela devem ser torqueadas como indicado no passo nº28. O resultado mensurado deve estar entre 0,025 e 0,064 mm. Fora dessa faixa, o motor estará sujeito a problemas de lubrificação. Já a folga axial das bielas deve estar compreendida entre 0,210 e 0,453 mm. O teste deve ser feito a seco, sem óleo.

MEDIDAS IMPORTANTES

Diferença máxima de peso entre os conjuntos pistão-biela montados: 11 g

Diâmetro interno do pé de biela: 17,463 a 17,465 mm

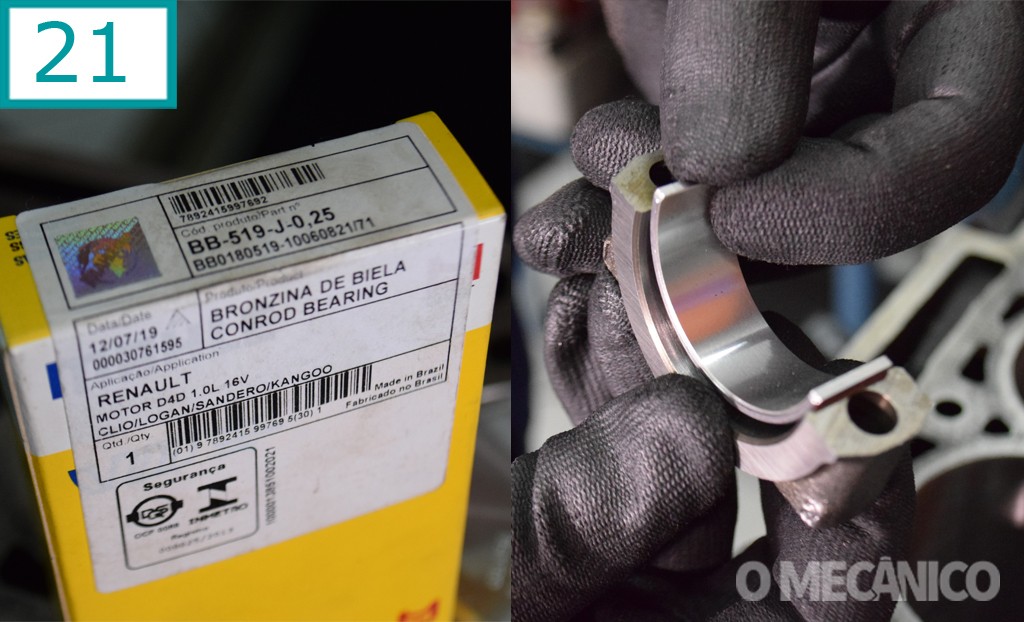

21) Instale as bronzinas de biela. Siga as mesmas orientações das bronzinas de mancal: abra o pacote com estilete e instale as bronzinas centralizadas. Código do conjunto: BB-519-J – 0,25

22) Como orientação de montagem no pistão, os anéis desse jogo possuem a gravação “MTOP”, que deve ficar virada sempre para cima (22a). O pacote dos anéis utilizado nesta reportagem tem código Metal Leve A18550 – Medida 0,50 mm (22b).

23) Para montar os anéis nos pistões, use sempre um alicate específico para anéis de pistão. Se o anel for muito forçado com as mãos, isso vai criar tensão em excesso no ponto a 180 graus da abertura. Se isso acontecer, o anel pode vir a se deformar ou até quebrar em funcionamento.

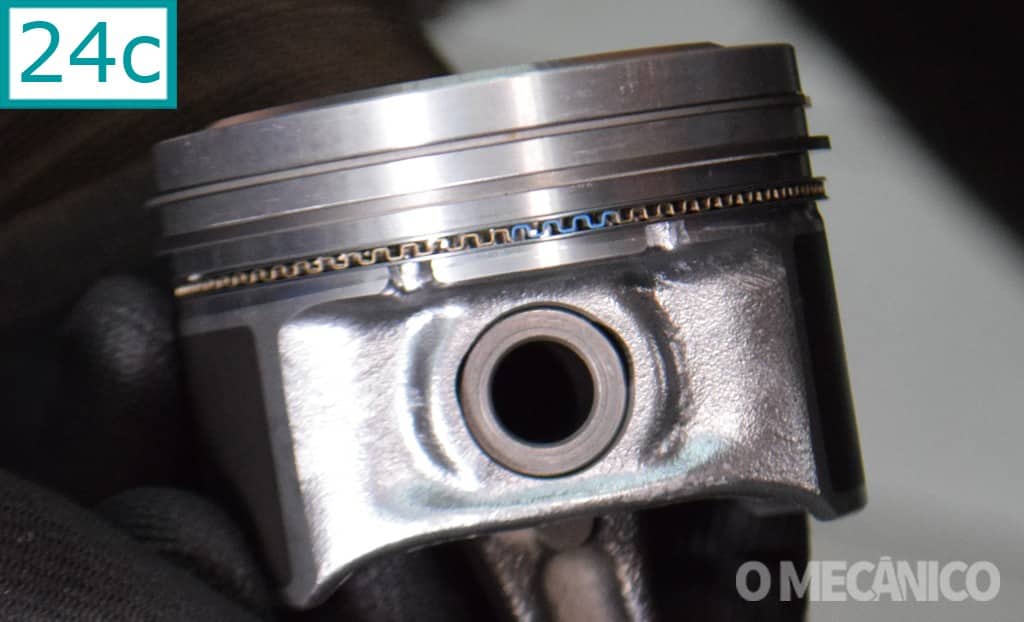

24) O anel de óleo é dividido em 3 segmentos. Primeiro, coloque a mola expansora (24a) e, depois, os segmentos superior e inferior (24b). Posicione as aberturas do 1º e do 3º segmento de forma oposta, a 45 graus da abertura da mola. Se durante o funcionamento do motor, eventualmente, os 1º e 3º segmentos do anel de óleo coincidirem com a abertura dos anéis raspador e de compressão, não tem problema. Isso não vai afetar o funcionamento. O que não pode acontecer é o alinhamento da abertura da mola expansora com as dos demais anéis.

Obs: As pontas da mola expansora não podem estar uma sobre a outra, mas sim paralelas (24c). Se isso ocorrer na montagem, a mola vai quebrar durante o trabalho no cilindro. Além disso, os segmentos – que são responsáveis por manter o filme de óleo do cilindro na espessura correta – vão trabalhar soltos e a película lubrificante não se formará corretamente. As consequências serão consumo de óleo na câmara de combustão, fumaça etc.

25) Instale os demais anéis. Observe sempre a marca “MTOP”. As aberturas dos três anéis devem ser posicionadas a 120 graus uma da outra (como a estrela de três pontas da Mercedes). No caso do anel de óleo, considere a abertura da mola como referência em relação aos outros dois.

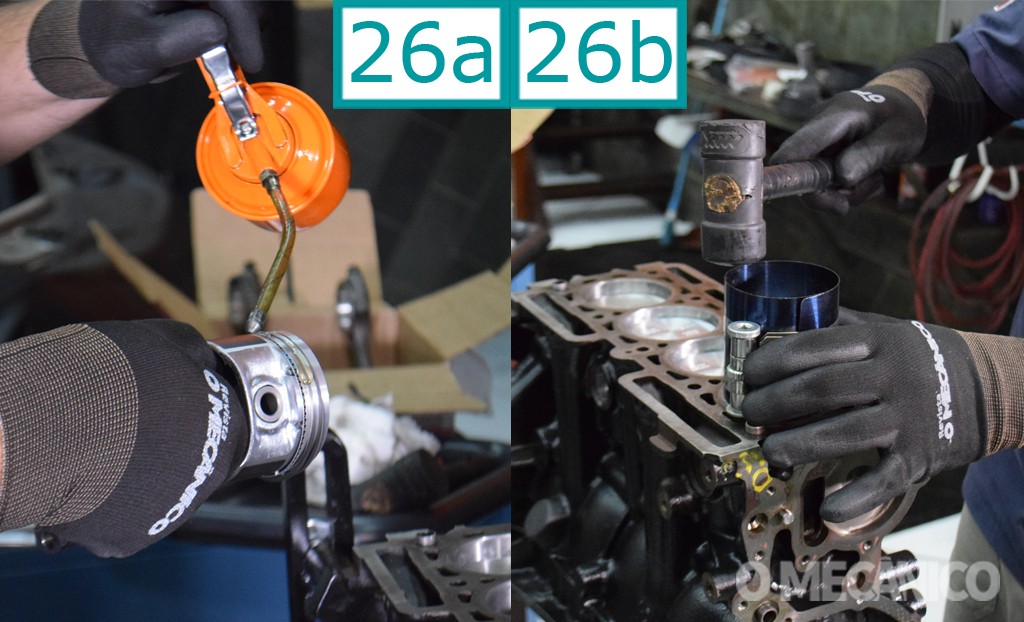

26) Insira os conjuntos de pistões e bielas no bloco. Lubrifique o pistão, só o suficiente para deslizar na cinta de anel (26a). Bata levemente na própria cinta para acomodá-la (26b) e observe o sentido correto de montagem antes de inserir o pistão (26c).

27) Instale as capas de biela. Antes, lubrifique os moentes. Observe o sentido correto de montagem, com o lado usinado apontando para o lado da admissão.

28) Aplique o torque dos parafusos das bielas de dentro para fora, uma etapa por vez. Comece com o torque em newtons-metro nos cilindros 2 e 3, depois os cilindros 1 e 4. Em seguida, aplique o torque angular na mesma sequência.

Etapa 1: 14 Nm

Etapa 2: angular, 39°(± 6°)

Obs: Após cada remoção, por questão de segurança, é obrigatória a substituição dos parafusos das bielas por novos.

BOMBA DE ÓLEO E BOMBA D’ÁGUA

29) A vedação da bomba de óleo é feita por junta líquida. Aplique um filete de até 1,3 mm de espessura pela área de contato com o bloco. Nos pontos em que se encontra com as roscas dos parafusos, passe o filete por dentro.

Obs: A bomba de óleo do motor D4D para aplicações Peugeot (modelo 206 1.0 16v) é a mesma, mas com prolongador para o filtro de óleo. Segundo a Urba-Brosol, que forneceu a peça, a bomba do Peugeot serve no motor da Renault, mas a peça de especificação Renault não serve no Peugeot.

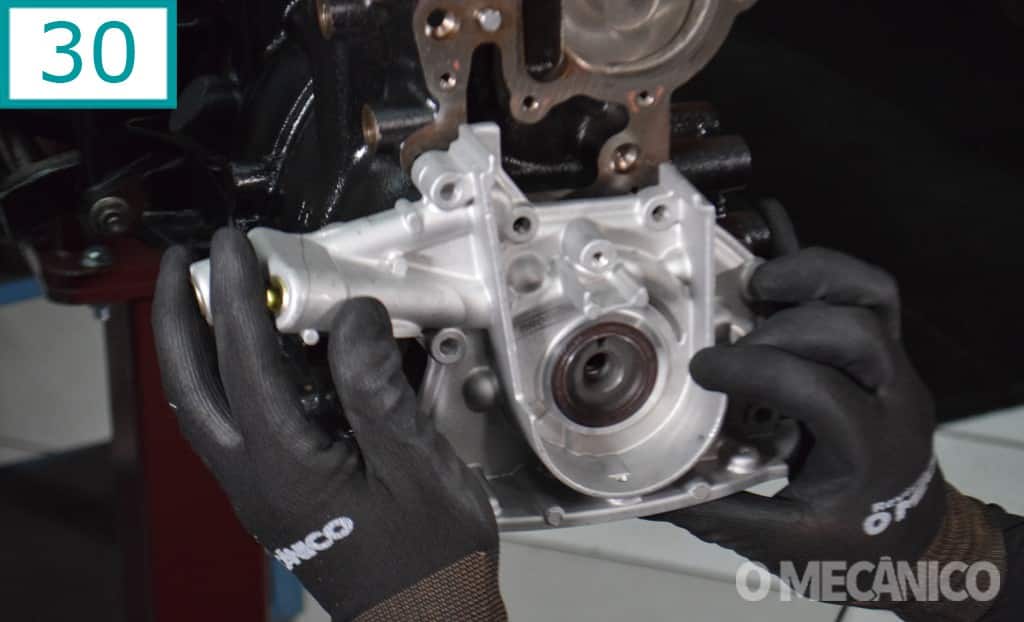

30) Alinhe o virabrequim para facilitar o encaixe da bomba de óleo. Perceba onde há os guias da bomba para um encosto perfeito.

31) O torque de aperto dos parafusos da bomba de óleo é 9 Nm.

Obs: O especialista da Mahle ressalta que, nesta bomba de óleo, a carcaça é de alumínio. Caso o torque seja muito grande, ela pode se deformar e causar problema de vedação.

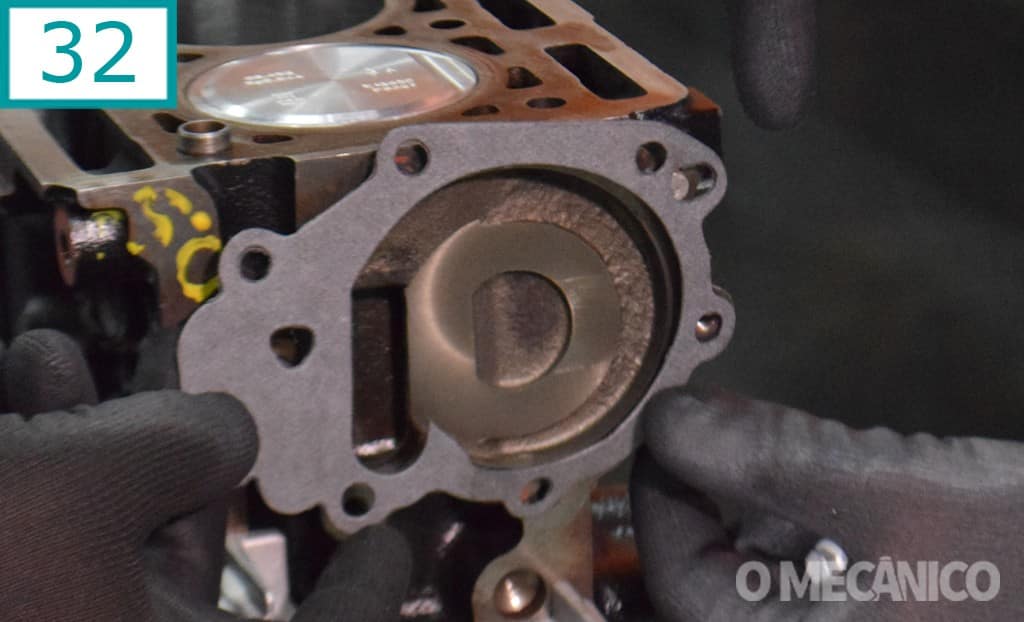

32) Siga para a bomba d’água. Esta não recebe junta líquida, mas sim a junta de vedação nova (guarnição).

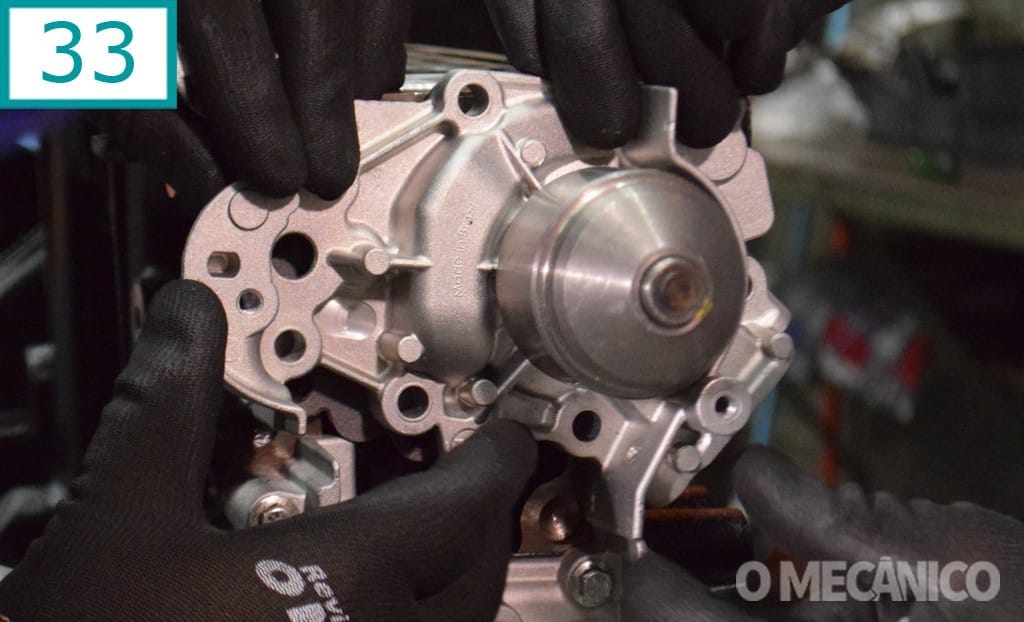

33) Como mencionado na primeira parte deste procedimento, em sistemas que a bomba d’água é impulsionada pelo sincronismo como este motor D4D, é altamente recomendável instalar uma bomba nova a cada substituição de correia dentada. Segundo Mingau, a correia de sincronismo nova tem tensionamento mais forte e assentamento diferente de trabalho se comparada à anterior. Para evitar retrabalho, sempre substitua em conjunto essas duas peças, mais o tensionador. “Uma bomba d’água em má situação de conservação pode oferecer muita resistência de acionamento à correia de sincronismo, diminuindo consideravelmente a sua vida útil. Em casos extremos, pode até mesmo travar e destruir a correia”, alerta o professor Landulfo.

Obs: Nesta reportagem, foi utilizado o kit Dayco de código KTB WP 3210.

34) A bomba d’água também tem carcaça de alumínio e requer aperto baixo e preciso em seus parafusos. O torque correto também é de 9 Nm.

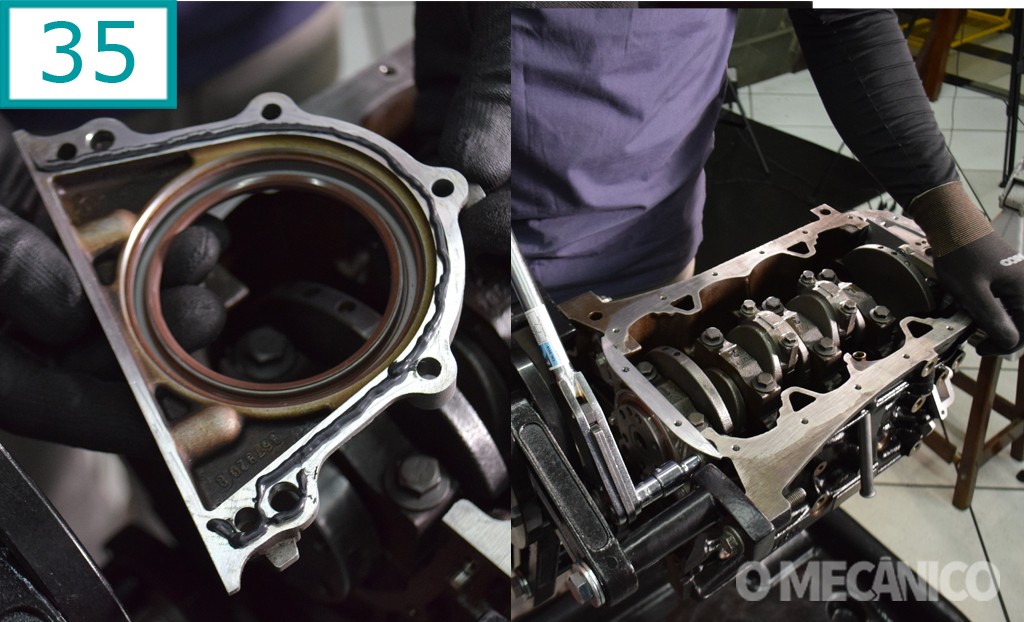

35) Instale o retentor do volante do motor. Recebe junta líquida em seu redor e seus parafusos de fixação possuem torque de aperto de 9 Nm.

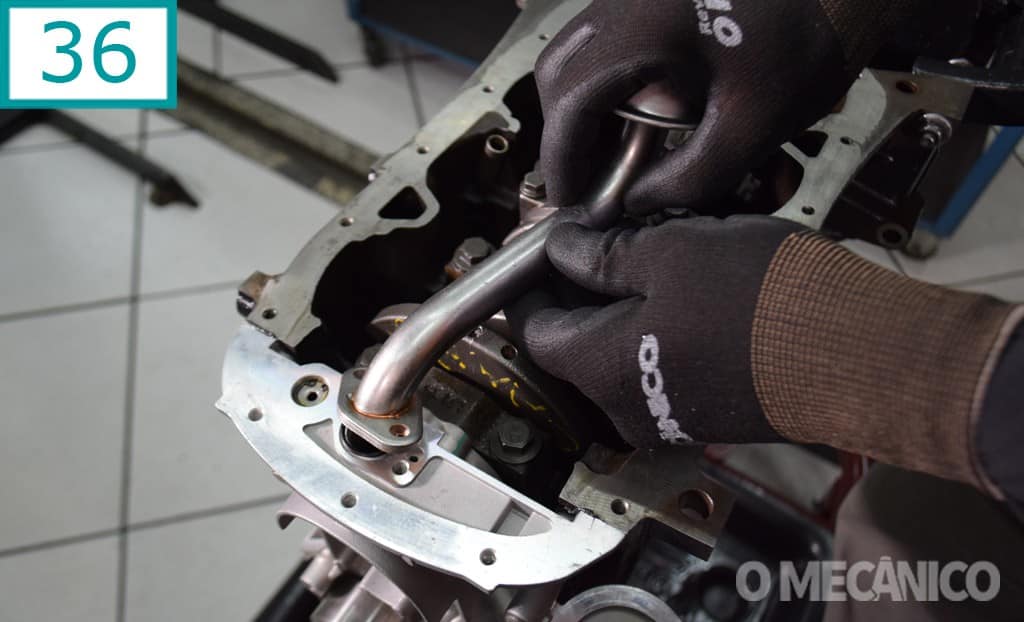

36) Instale o pescador de óleo. Tem o’ring de vedação e dois parafusos de fixação.

37) Na instalação do cárter, Thiago preferiu não utilizar junta líquida e mostrou como alternativa uma guarnição, que tem assentamento melhor, instalação mais simples e dispensa o uso de qualquer vedação líquida.

Obs: Foi utilizado o jogo de juntas de motor Mahle para o motor D4D Flex de código JM18695/4 C/ RET.

38) Encoste e depois aperte os parafusos do cárter com 9 Nm. Seguir a determinação de torque é importante, pois, aperto excessivo vai causar deformações nas regiões de alumínio do retentor e da bomba de óleo, às quais o cárter se fixa.

INSTALAÇÃO DO CABEÇOTE NOVO

39) Monte a junta do cabeçote. A peça tem a mesma configuração da junta original: metálica, de espessura 0,49 (± 0,04) mm. O lado de montagem é indicado pelo código, que fica voltado para cima. Curiosamente, a furação dos cilindros na junta não é perfeitamente circular (39a) e, posicionada sobre os cilindros, parece irregular (39b). O especialista da Mahle explica que isso na verdade é um reforço da junta e, no momento da instalação do cabeçote, o encosto estará perfeito.

Obs: A deformação do plano de junta deve ser medida com uma régua de referência de planicidade.

Deformação máxima do plano de junta do cabeçote: máximo 0,05 mm

Deformação máxima do plano de junta do bloco: máximo 0,03 mm

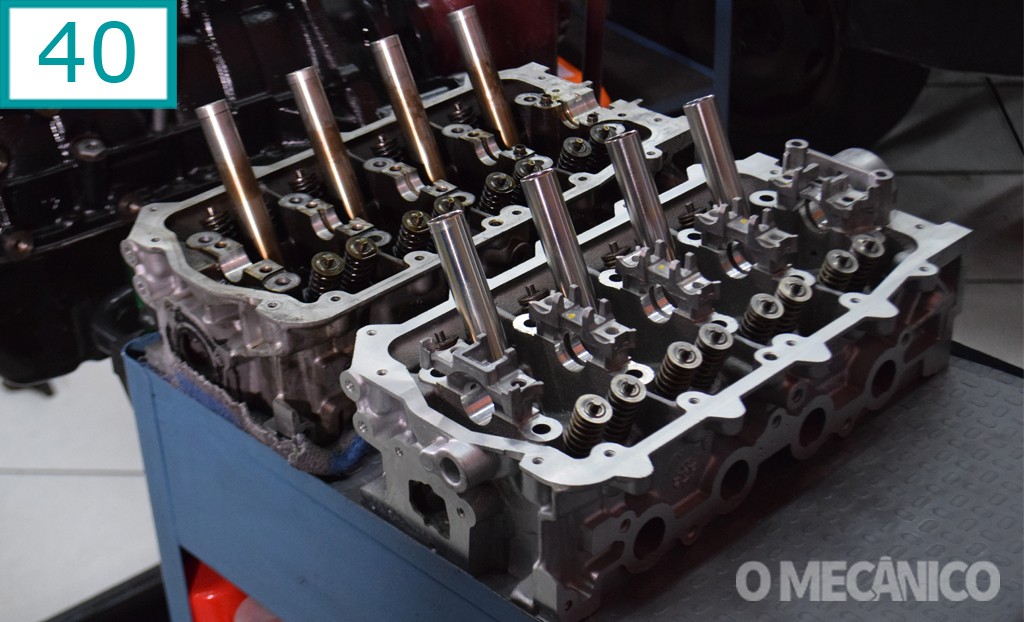

40) Monte o cabeçote. O cabeçote novo cedido pela Renault do Brasil veio da mesma forma de um adquirido em concessionária: com as válvulas montadas e os mancais. É necessário adquirir eixo de comando e balancins separadamente, bem como, os parafusos dos mancais.

41) Os parafusos de fixação do cabeçote, segundo Thiago, devem ser obrigatoriamente substituídos por novos. O técnico da Mahle relata que esse tipo de parafuso, uma vez torqueado, ultrapassa seu limite elástico e se deforma. Se ele for reutilizado, ao ser novamente torqueado, ele pode estourar ou dar aperto falso.

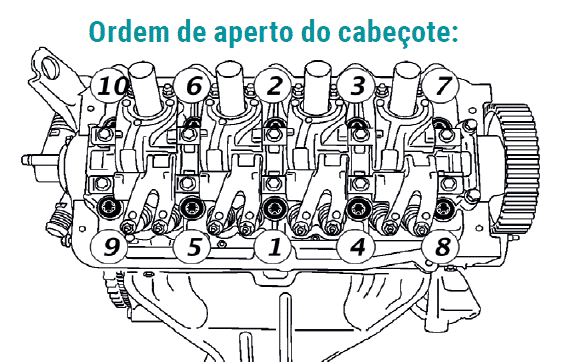

42) O torque dos parafusos do cabeçote do motor D4D Flex pode ser feito de duas maneiras. A que consta no manual de reparo ocorre em duas etapas: 20 Nm mais aperto angular de 230°(±6°). Como é difícil aplicar a segunda etapa em um só movimento (são quase ¾ de volta), a Renault sugeriu dividir o torque angular em duas etapas. Assim:

Etapa 1: 20 Nm

Etapa 2: angular, 115°

Etapa 3: angular, 115°(±6°)

A primeira etapa de 20 Nm deve ser aplicada em todos os parafusos em caracol, de dentro para fora. Já as etapas 2 e 3 seguem a mesma ordem de aperto, porém, devem ser aplicadas no mesmo parafuso em sequência antes de passar ao próximo.

Atenção: se o movimento na etapa 2 ultrapassar os 115°, o excesso deve ser descontado da etapa 3.

43) Lubrifique os mancais de apoio no cabeçote do eixo de comando de válvulas.

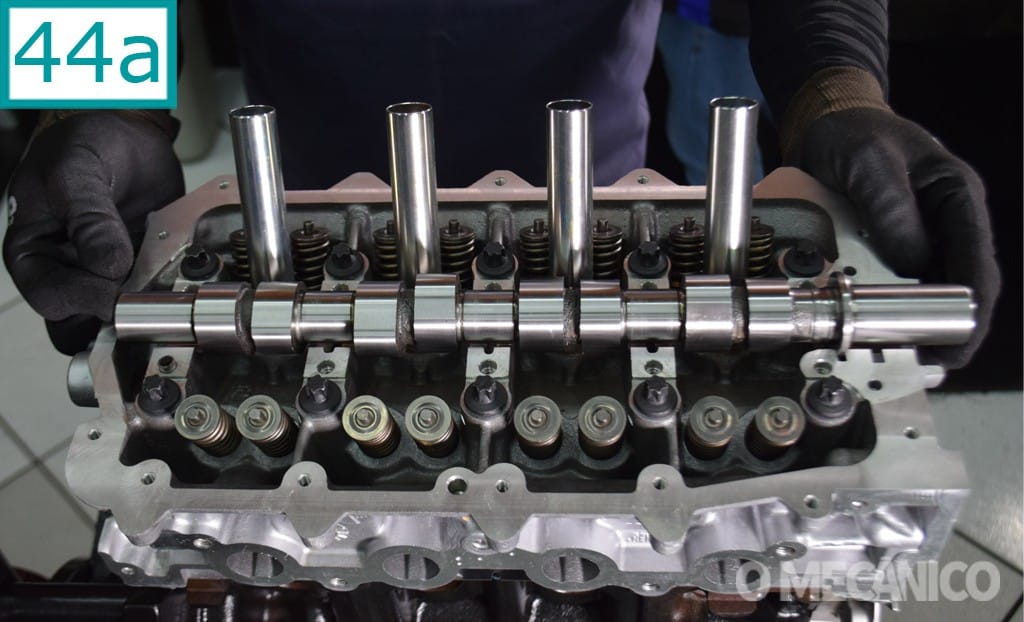

44) Posicione o eixo de comando de válvulas (44a) e seus respectivos mancais (44b). Note que o mancal nº1 é diferente dos demais e possui 4 parafusos de fixação: dois “externos” e dois que transpassam também os eixos dos balancins.

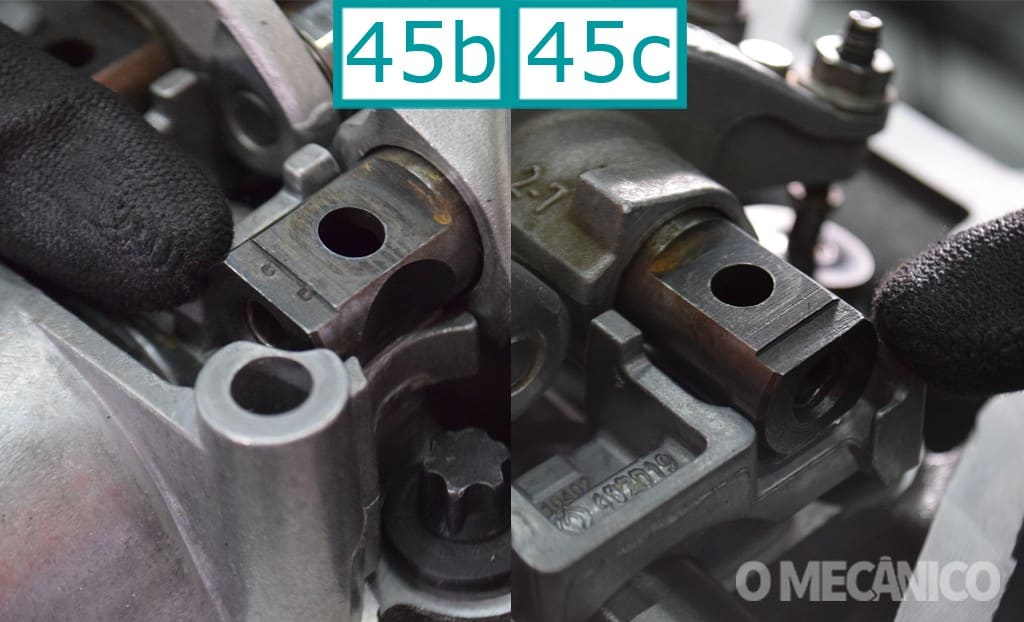

45) Posicione os eixos dos balancins (45a). Perceba que cada eixo tem um pequeno rebaixo. No eixo dos balancins de admissão, o rebaixo fica apontado para o sincronismo (45b). Nos balancins de exaustão, o rebaixo é voltado para o volante (45c).

46) Os dois parafusos “externos” do mancal nº1 do eixo de comando possuem torque de aperto de 9 Nm.

47) Já os outros 10 parafusos dos mancais, que transpassam os eixos dos balancins, devem ser torqueados em caracol, de dentro para fora, seguindo as etapas:

Etapa 1: 3 Nm

Etapa 2: Soltar tudo

Etapa 3: 5 Nm

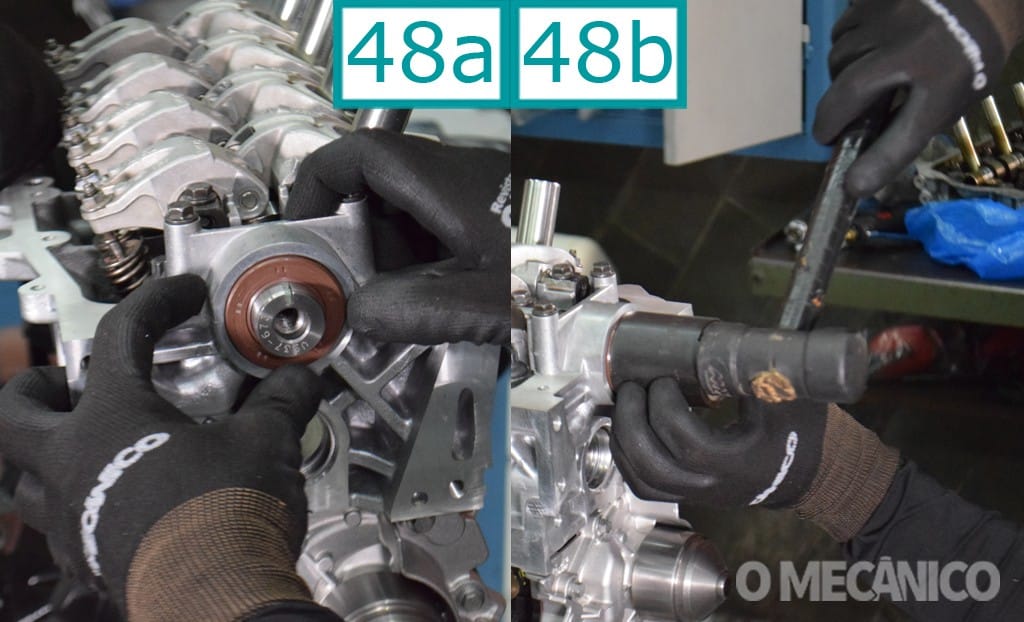

48) Complete a instalação com o retentor do eixo de comando. Encoste o retentor com a mão (48a), depois utilize a ferramenta adequada para faceá-lo corretamente ao cabeçote (48b). Cuidado para não danificar o lábio da peça na instalação: caso ele se corte, vai causar vazamento de óleo na região.

SINCRONISMO DO MOTOR

49) Encaixe a polia dentada de virabrequim. Como é chavetada, só pode ser acomodada em uma posição.

50) Torque do parafuso da polia dentada do virabrequim (50a):

Etapa 1: 20 Nm

Etapa 2: angular, 65°

Obs: Use ferramenta apropriada para segurar o virabrequim. Neste caso, foi utilizada a ferramenta Raven 121011 (50b).

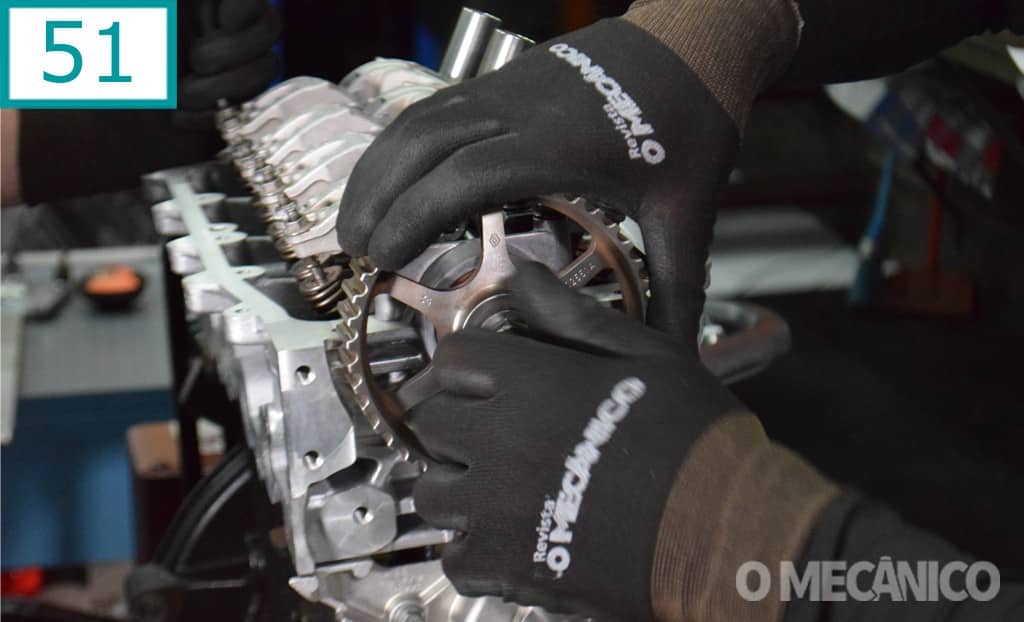

51) A polia do eixo de comando de válvulas também é chavetada. Mingau aponta que foi necessário trocar o parafuso porque o anterior foi apertado com ferramenta pneumática, excedendo em muito o torque de aperto correto.

52) Torque do parafuso da polia de comando:

Etapa 1: 30 Nm

Etapa 2: angular, 45°

Obs: Use ferramenta apropriada para segurar a polia. Neste caso, foi utilizada a ferramenta Raven 121011.

53) Verifique os pontos de fasagem do motor. Na polia de comando, basta encaixar a tampa de válvulas para usar a seta como referência (53a). Na polia dentada do virabrequim, há um ressalto inferior que deve ser tomado como base (53b).

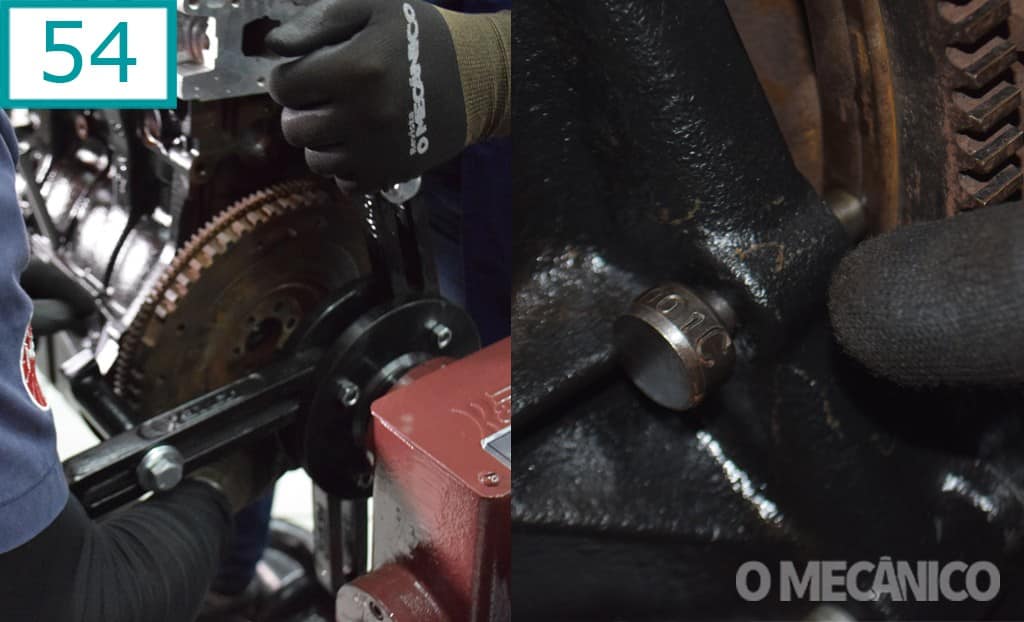

54) Coloque o motor em PMS e instale o volante. No encaixe, certifique-se que o pino de travamento possa ser encaixado.

Importante: o pino do volante também é um ponto de verificação do sincronismo do motor. Como os parafusos de fixação são equidistantes, o volante pode ser montado em qualquer posição. Por isso, é fundamental que o mecânico, no momento da instalação, deixe o motor no ponto e encaixe o pino de travamento. Se o volante for montado em outra posição, vai criar uma referência de sincronismo falsa. Por causa dela, em uma manutenção posterior, o motor pode ser montado fora do ponto e sofrer atropelamento de válvulas.

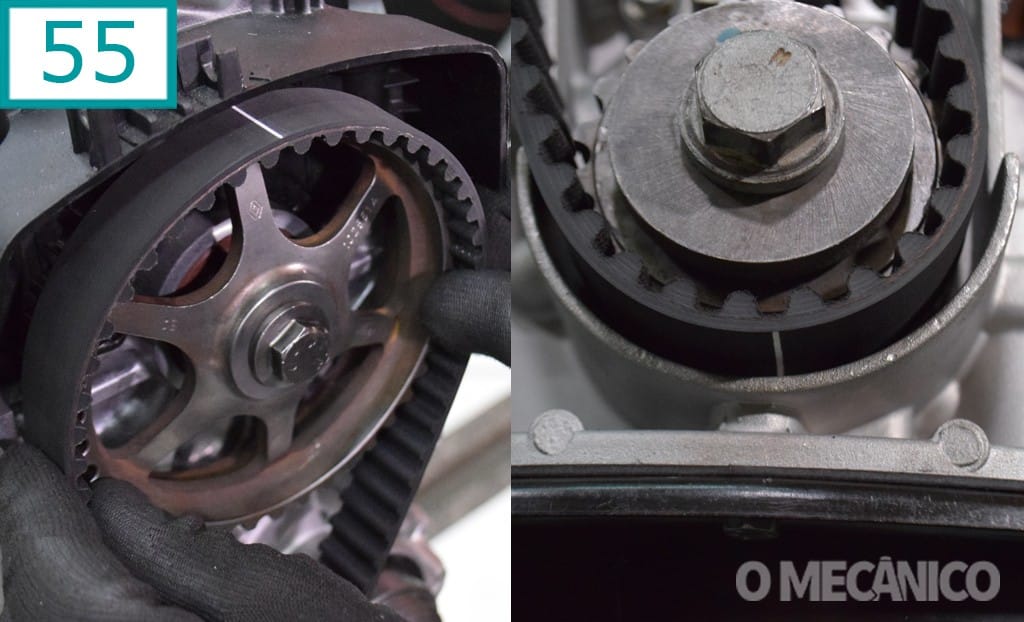

55) A correia dentada possui dois riscos que coincidem com as duas marcações de fasagem nas polias. Ao encaixá-la, use esses riscos como referência.

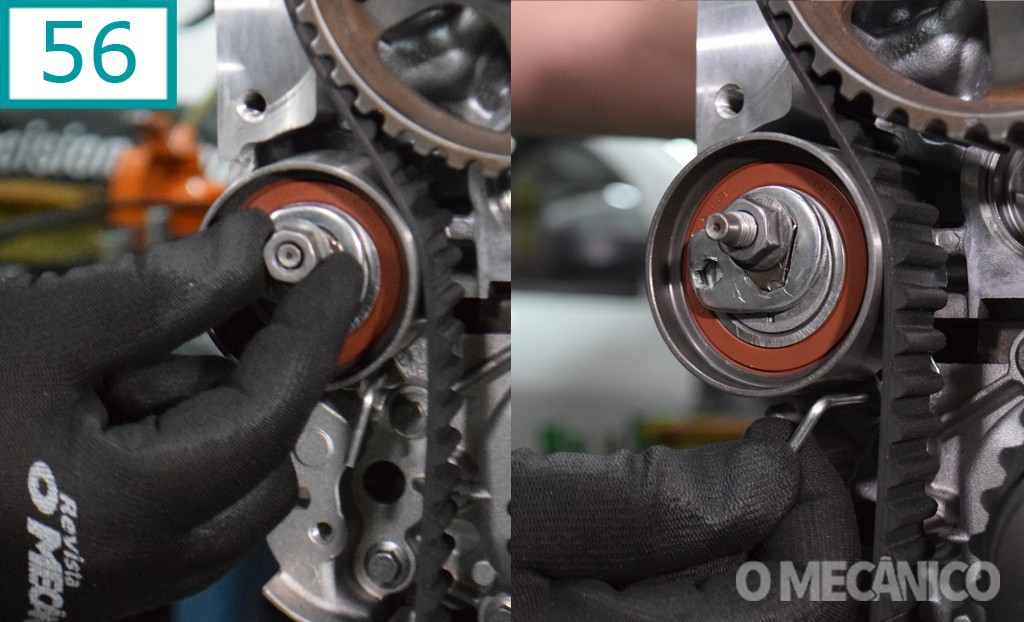

56) Encaixe o rolamento tensionador, mas não aperte neste momento. Apenas encoste a porca. Depois, puxe o pino do tensionador.

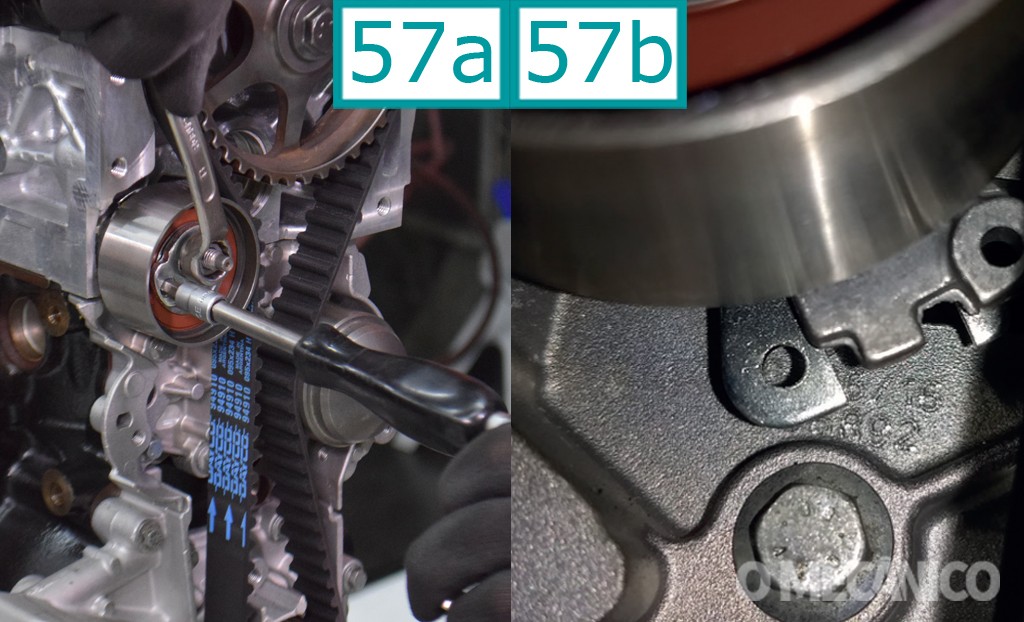

57) Faça o tensionamento no sentido anti-horário (uma seta indica o sentido que deve ser girado) (57a). Há um localizador embaixo do rolamento cuja janela indica até que ponto o tensionador deve ser movimentado (57b). Ao alcançar esse ponto, aperte a porca para segurar o tensionamento.

58) Para acomodar a correia, gire o motor seis vezes e, a seguir, coloque o motor novamente no ponto. Feito isso, refaça o tensionamento da correia, como descrito no passo nº 57.

59) Enfim, aplique o torque da porca do tensionador. Se os indicadores da tensão no rolamento se movimentarem, o tensionamento deve ser feito mais uma vez. Caso necessário, aplique o torque travando o tensionador com a chave allen.

Torque na porca do tensionador: 24 Nm

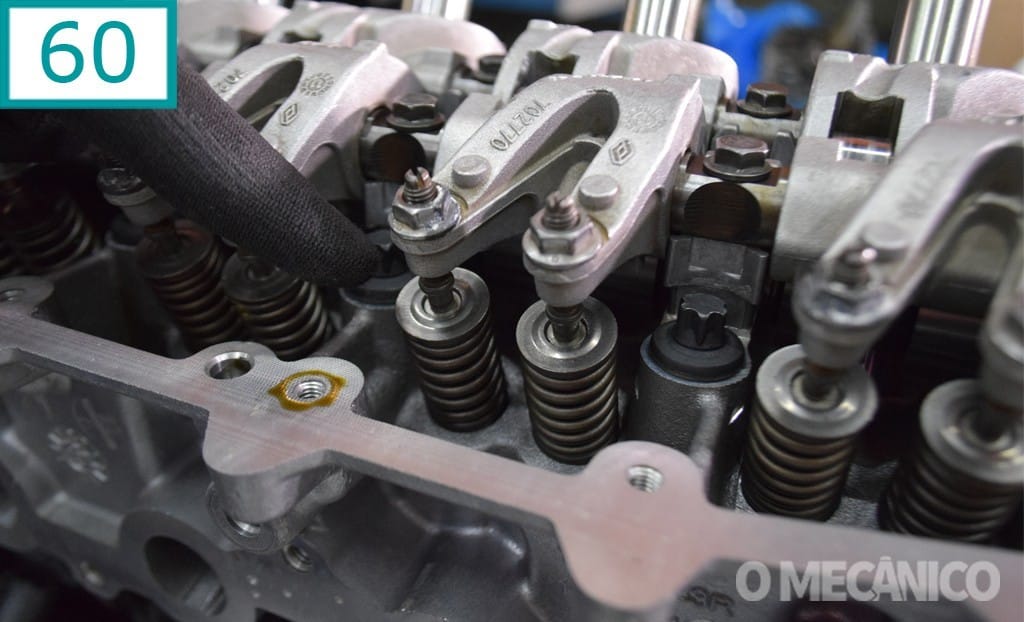

60) Faça a regulagem das válvulas na segunte sequência usando goniômetro ou o transferidor Raven 100050:

a) Posicione o motor em PMS e zere o transferidor de ângulo

b) Gire o motor em sentido horário a 20°

c) Regule as válvulas de exaustão dos 1º e 3º cilindros: de 0,35 a 0,42 mm

d) Zere o transferidor de ângulo e gire o motor em sentido horário até 240°

e) Regule as válvulas de admissão dos 1º e 3º cilindros: de 0,25 a 0,32 mm

f) Zere o transferidor de ângulo e gire o motor em sentido horário até 120°

g) Regule as válvulas de exaustão dos 2º e 4º cilindros: de 0,35 a 0,42 mm

h) Zere o transferidor de ângulo e gire o motor em sentido horário até 240°

i) Regule as válvulas de admissão dos 2º e 4º cilindros: de 0,25 a 0,32 mm

DADOS ÚTEIS

Sonda de nível de óleo: torque – 30 Nm

Sensor de detonação: torque – 20 Nm

Filtro do óleo: código Mahle OC475

Filtro do ar: código Mahle LX1563

Filtro de combustível: código Mahle KL52

Cabos de vela: código Mahle 1CV0180060IMPORTANTE!

Não se esqueça de revisar totalmente os sistemas de arrefecimento, alimentação de combustível, ignição e o gerenciamento eletrônico do motor.

Colaboração técnica: Oficina Mingau Automobilística

Agradecimentos: Mahle, Dayco, Renault do Brasil e Urba-Brosol

Mais informações: Mahle Aftermarket: 0800-015-0015

Acompanhe a este procedimento em vídeo no YouTube.com/omecaniconline

O post Manutenção interna do motor Renault D4D Hi-Flex – Parte 2: Montagem apareceu primeiro em Revista O Mecânico.

Manutenção interna do motor Renault D4D Hi-Flex – Parte 2: Montagem Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário