Conheça o processo de remoção do motor D4D 1.0 16V Hi-Flex de um Renault Logan 2011 e sua desmontagem no cavalete após cerca de 190 mil km rodados. A unidade havia passado por manutenção indevida e mostramos as consequências

Texto e fotos Fernando Lalli

Primeiro motor 1.0 ambicombustível com dezesseis válvulas no Brasil, o Renault D4D Flex (1.0 16V Hi-Flex) foi lançado em 2005 nos modelos Clio e Clio Sedan. Em 2007, passou aos então novíssimos Logan e Sandero. Permaneceu no mercado até meados de 2017, quando foi substituído na dupla de compactos pelo motor SCe 1.0 3-cilindros. O propulsor desenvolve potência de 77 cv/76 cv (E/G) a 5.850 rpm e torque máximo de 10,2 kgfm/10 kgfm a 4.350 rpm.

Tem a mesma taxa de compressão 10:1 da sua versão movida apenas a gasolina, porém, recebeu diversas alterações para o uso com etanol. A mais evidente delas é a adoção do sistema de partida a frio com tanquinho. A gasolina do dispositivo é adicionada à mistura ar/ combustível através de um furo calibrado presente no corpo de borboleta (que também é diferente da versão somente a gasolina) e a dosagem é controlada por uma eletroválvula.

As válvulas de admissão e escape são produzidas em aço, com posterior processo de nitretação para evitar o ataque químico do etanol e diminuir a abrasão da válvula com sua sede quando no uso 100% com combustível vegetal. Pelo mesmo motivo, o cabeçote também teve os assentos de válvulas alterados.

Os pistões receberam novos dutos de escoamento do óleo em suas laterais. Já os bicos injetores foram substituídos por outros com maior capacidade de vazão e receberam novo filtro de combustível em aço inox. As velas também diferem da versão original e a sonda lambda pós-catalisador é a mesma utilizada na variante 1.6 Hi-Flex.

CONSEQUÊNCIAS DE UM REPARO IRREGULAR

O Renault Logan 1.0 2011 desta reportagem tinha mais de 190 mil km rodados. Cerca de um ano antes, com 15 mil km a menos, o veículo teve seu cabeçote aplainado. Porém, a Renault proíbe esse tipo de reparo no componente, incluindo o retrabalho nas válvulas e respectivas guias e sedes. Além disso, foi instalada uma junta de dimensões e material fora da especificação de fábrica que afetou dramaticamente a vedação interna entre as duas principais partes do motor. Não bastasse, o lubrificante escoado do propulsor parecia não ter sido trocado nenhuma vez desde o serviço mencionado, de tão velho e sujo. Somadas essas irregularidades, o resultado quase foi a perda total do motor. A unidade sofreu graves danos internos por falha de lubrificação que, por muito pouco, não levaram a seu travamento completo.

O veto de fabricantes à retífica de alguns de seus motores não é “empurroterapia” de peças novas. Pelo contrário: há explicação técnica, como aponta o professor de engenharia da FMU, Fernando Landulfo. “A diminuição da espessura do cabeçote, por meio da remoção de material da sua face, provoca não só um aumento da taxa de compressão do motor e suas conhecidas e desastrosas consequências quando excessiva, como também uma diminuição expressiva da resistência mecânica da peça”, detalha Landulfo, que também é consultor técnico das revistas O Mecânico e CARRO. “Como consequência, tem-se um aumento significativo da fragilidade às trincas e empenamentos. Tal proibição é feita devido à não utilização de sobrematerial no projeto e fabricação do componente, a fim de reduzir custos e peso”. Insistir na desobediência dessa recomendação, segundo o professor, pode provocar incidentes como: furos em cabeça de pistão (pré-ignição), queima de juntas (empenamentos) e trincas nos cabeçotes.

Instalar uma junta mais grossa para compensar a retirada de material do cabeçote é uma adaptação conhecida no mercado de manutenção para manter a taxa de compressão dos cilindros. Esse tipo de trabalho geralmente é vendido para o proprietário do veículo como uma solução mais barata à troca completa do cabeçote que não pode ser aplainado. Porém, é uma medida completamente errada, ineficiente e que causa ainda mais prejuízos ao motor.

O técnico da Mahle de Assistência ao Cliente no Pós-Venda, Thiago Pedroso, explica que, mesmo com a sobremedida da junta, “você pode ter problemas que não tinha antes no motor, como a detonação. O motor detonando, no começo, vai ser só um barulho. Só que esse barulho é uma onda supersônica dentro do cilindro que vai batendo na cabeça do pistão. Esse impacto vai retirar material da cabeça do pistão até fazer um furo ou quebrar o cavalete”, alerta o especialista da Mahle. “Uma vez que isso aconteceu, você tem que abrir o motor para trocar os pistões. Mas se você montar novamente com a junta errada e o cabeçote fora da medida, vai dar o mesmo problema”.

Já o mecânico Edson Roberto de Ávila, o Mingau, proprietário da oficina Mingau Automobilística em Suzano/SP, lamenta que esse tipo de procedimento continue acontecendo, mesmo com o mercado ciente das consequências. “Confesso que chega até a ser um pouco frustrante. É esse tipo de prática que faz a imagem do profissional ser vista de uma forma que eu não posso concordar e estou fazendo o possível para que isso mude definitivamente”, comenta. “A vida útil de um trabalho desses é uns 70 ou 80% menor”, calcula o mecânico.

Mingau reforça que o papel do mecânico é deter o conhecimento da informação técnica e a assumir a responsabilidade de prestar o serviço correto. “O profissional tem que resolver o problema do veículo e não as questões financeiras do dono. Adotando essa direção de trabalho a qual estamos vendo aqui, lamentavelmente, bons profissionais serão penalizados”, aponta. O especialista da Mahle faz coro a Mingau. “Nós não podemos ser apenas trocadores de peças e não avaliar a situação. Se deixarmos o proprietário do carro ser o dono da situação, nós estamos assumindo o erro, tanto o erro técnico quanto o erro pessoal”, opina Thiago.

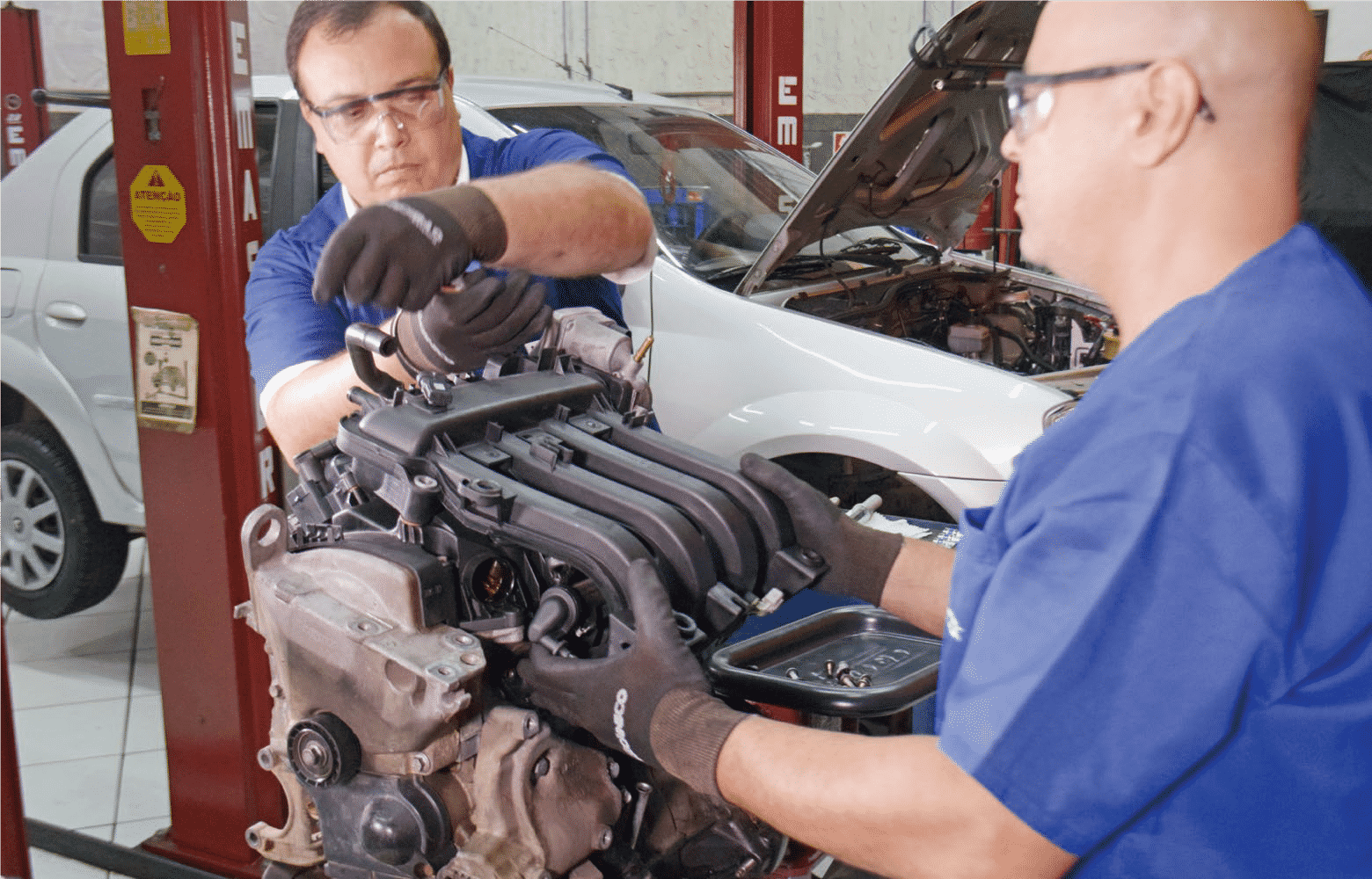

Na primeira parte desta reportagem, mostramos a manutenção completa do motor desde sua retirada do veículo até a desmontagem completa das peças internas no bloco. O procedimento a seguir foi executado na Mingau Automobilística por Edson Roberto de Ávila, o Mingau e Thiago Pedroso, seguindo as determinações das literaturas técnicas da Renault e da Mahle.

DESMONTAGEM PELO UNDERCAR

1) Desconecte a bateria primeiro pelo polo negativo e logo após o positivo. Atente-se para retirar a chave de dentro do veiculo e mantenha seus vidros fechados (1a). Depois, retire o protetor de cárter (1b).

2) Desconecte a mangueira do radiador para esgotar o sistema de arrefecimento. Use um balde ou bandeja apropriada para colher o líquido e evitar que ele caia no chão. Assim que todo o líquido tiver escorrido, desencaixe todas as mangueiras do arrefecimento no motor.

Obs: Fernando Landulfo observa que, no caso de um motor com alta quilometragem e que não se sabe a idade das mangueiras de arrefecimento, é recomendável trocar todas elas, além de suas respectivas abraçadeiras.

3) Retire a capa da caixa seca do câmbio, que protege o platô e o disco de embreagem. Perceba que ela é presa por parafusos, mas também possui pinos de encaixe. Remova-a com cuidado. Ela é flexível e fácil de quebrar.

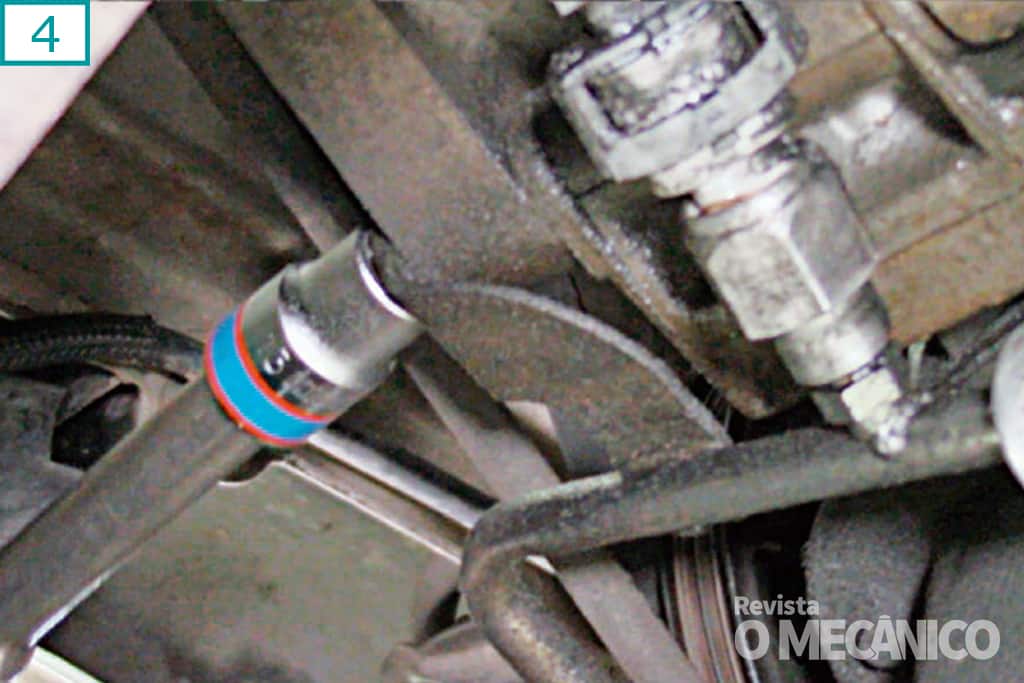

4) Solte a porca que faz a fixação do suporte da mangueira da bomba hidráulica da direção. O suporte está próximo à polia damper do virabrequim. Use soquete 13 mm.

5) Solte os parafusos de fixação do câmbio no motor com soquete 13 mm. Nesta operação, foi utilizado um prolongador da King Tony para facilitar o acesso, principalmente, aos parafusos acima do semieixo (ferramenta 422124). Alguns desses parafusos serão mais visíveis no momento da remoção do motor de partida no passo nº 17.

6) Também com o prolongador, acesse as porcas de fixação do cano de escapamento no catalisador, que é integrado ao coletor de exaustão.

Obs: Na remoção, Mingau notou que as porcas estavam diferentes: ambos os prisioneiros possuíam rosca de 8 mm, mas uma porca era de 13 mm (medida original), enquanto a outra era de 10 mm. “Espero que um dia isso pare de acontecer”, comentou o mecânico. Pela extensão do serviço, a recomendação é substituir todas as peças que estejam fora de conformidade.

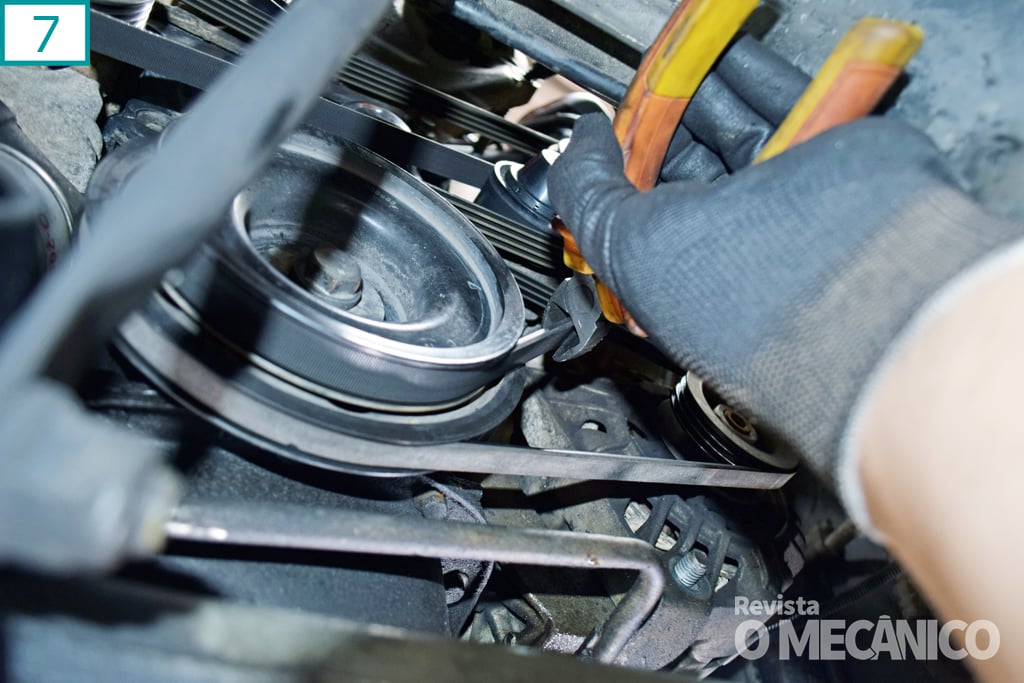

7) Siga para as duas correias de acessórios. A sugestão é que sejam substituídas após sua remoção, bem como, seus tensionadores.

8) Siga para a bomba da assistência hidráulica da direção. Solte os três parafusos de fixação da polia travando-a com uma ferramenta. Aqui, foi utilizada a ferramenta Raven 120111. O acesso é complicado e requer paciência na remoção.

9) Quebre o torque dos parafusos frontais de sustentação da bomba da direção. São dois, um acima e outro abaixo do componente.

10) Remova o parafuso de sustentação da mangueira do óleo da direção e o parafuso de fixação do suporte do chicote do interruptor de óleo lubrificante do motor (10a). Depois, desligue o conector do próprio interruptor de óleo (10b).

Obs: Examine minuciosamente as mangueiras de pressão e retorno da direção hidráulica. Se houver indícios de vazamento, substitua-as.

11) Retire o parafuso de sustentação traseiro da bomba da direção e, enfim, solte e desloque para o lado a bomba, tomando cuidado para não danificar a tubulação rígida.

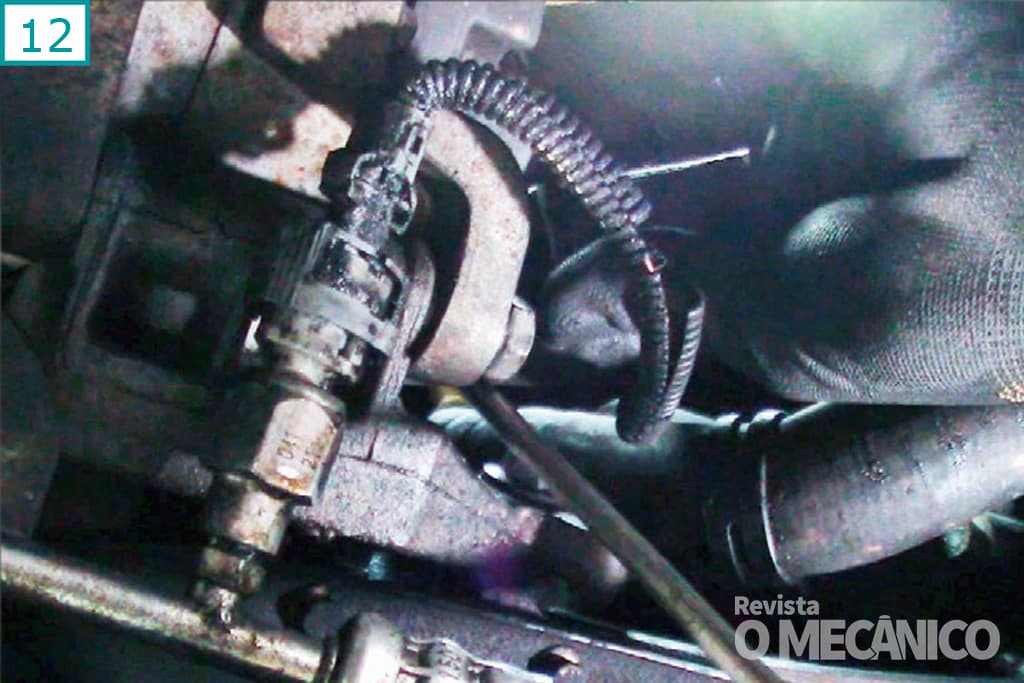

12) Desplugue o chicote do alternador. A remoção do componente em si será o último passo antes de retirar o motor do cofre.

13) O conduíte (ou capa) de proteção do chicote nessa região estava se desfazendo de tão danificado. Mingau recomenda que, ao encontrar a mesma situação em sua oficina, o mecânico refaça a proteção e examine atentamente o chicote. “O cuidado do mecânico com a parte eletroeletrônica, sistema de injeção e de arrefecimento deve ser tão grande quanto o cuidado com o reparo interno do motor. Tudo pela qualidade da sua prestação de serviço”, aponta Mingau.

14) Solte o parafuso de fixação do suporte do chicote do motor de partida e, em seguida, também o parafuso de sustentação inferior do componente (14a, 14b).

15) Faça a remoção do coxim inferior de sustentação e estabilização do motor. Use extensor e soquete 18 mm. Retire-o por completo (15a, 15b).

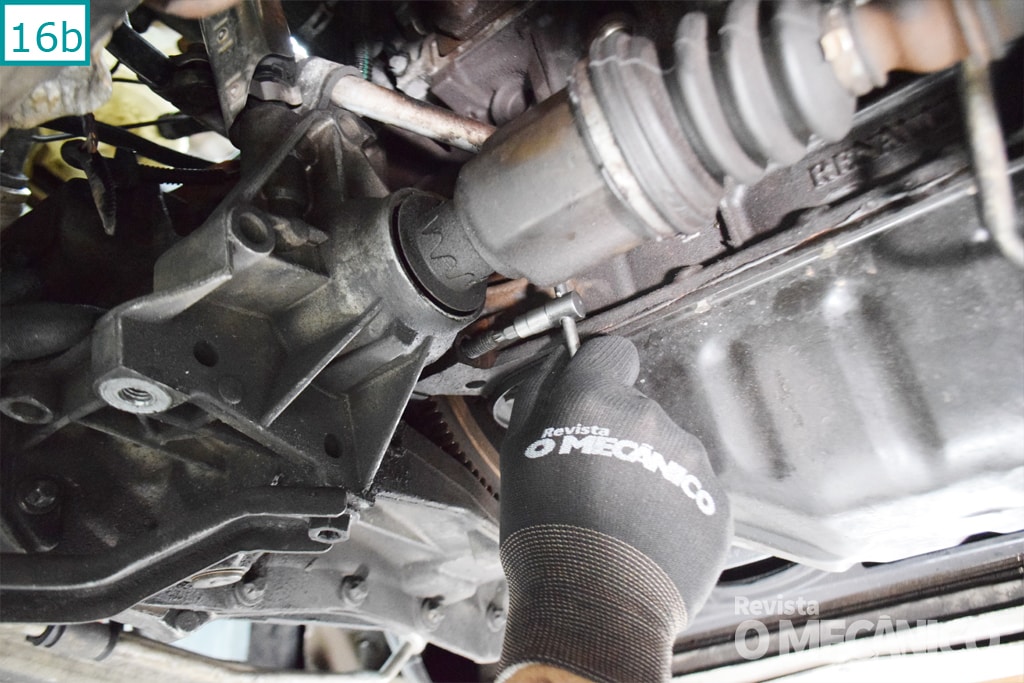

16) Remova também os prisioneiros do bloco com o câmbio. São dois: um do lado do para-choque e outro do lado do semi-eixo. Use chave extensora e soquete hexalobular (torx) 30. A remoção é necessária para simplificar o deslocamento do motor em sua posterior remoção (16a, 16b). Aproveite a ocasião para examinar o estado das coifas das homocinéticas.

Obs: Observe que os prisioneiros têm lado e posição de montagem. O prisioneiro que vai ao lado do para-choque tem a rosca mais curta e o que vai ao lado do semi-eixo tem a rosca mais longa (16c).

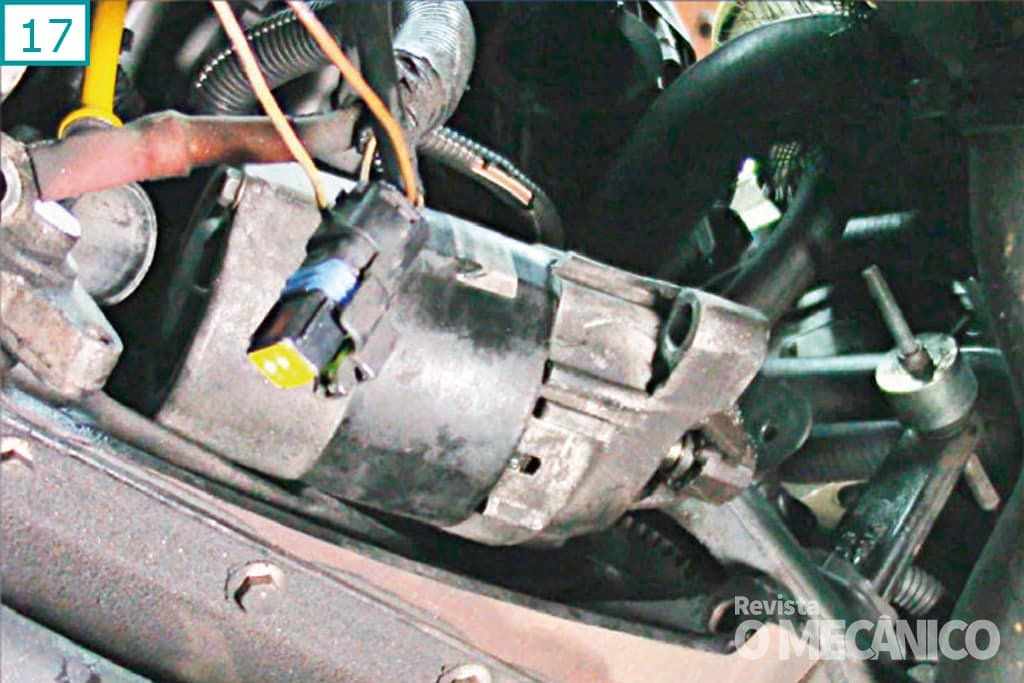

17) Agora, solte o parafuso superior de sustentação do motor de partida. Como o acesso é difícil, use prolongador (neste caso, ferramenta 422124 da King Tony). Por fim, desloque o componente para não interferir na posterior remoção do motor propulsor. Como citado no passo nº5, observe nesta região os parafusos restantes que fazem a fixação do câmbio ao bloco. Certifique-se de que bloco e caixa seca estejam totalmente livres um do outro.

DESMONTAGEM COM O VEÍCULO NO SOLO

Dica: Trabalhe com o máximo de iluminação possível. Para auxiliar o trabalho nesta reportagem, foi utilizada uma lâmpada de capô em LED fornecida pela Raven, de código 035240.

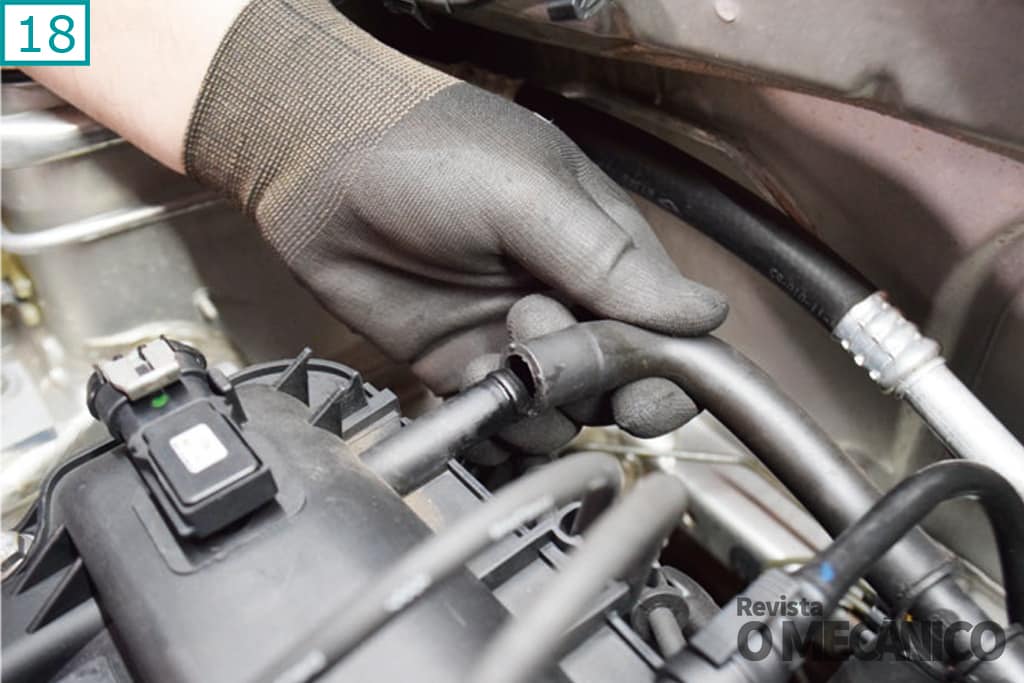

18) Remova o módulo do filtro de ar, apenas desencaixando a mangueira de captação de ar externo. A mangueira da ventilação positiva do cárter também é removível com as mãos.

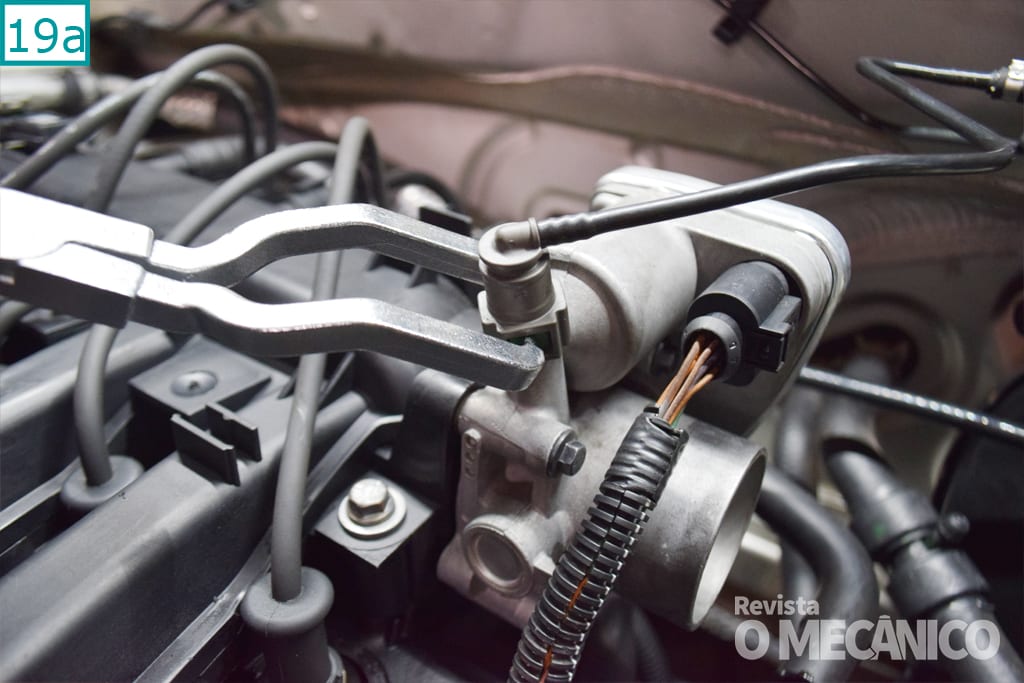

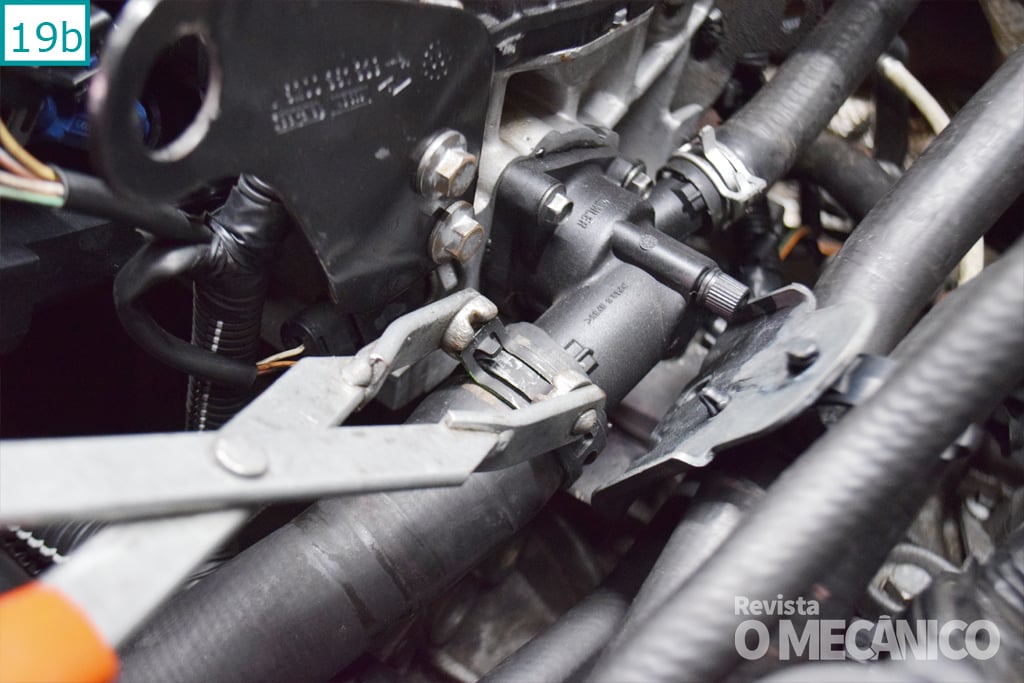

19) Use alicate apropriado para abraçadeiras (Raven 101221) para soltar a mangueira de partida a frio no corpo de borboleta (19a) e as mangueiras de arrefecimento ligadas à válvula termostática (19b).

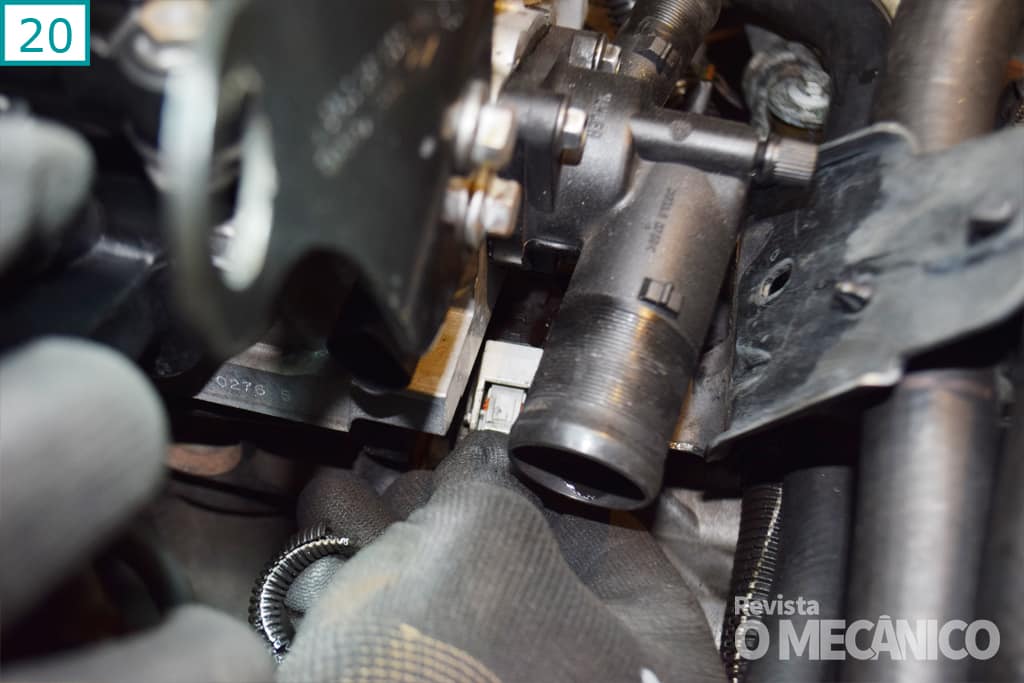

20) O sensor de rotação fica logo abaixo da válvula termostática. Desligue-o. Mingau notou que sua proteção também tinha se esfarelado, tal qual no conector do arrefecimento, e a conexão do chicote também precisava ser refeita.

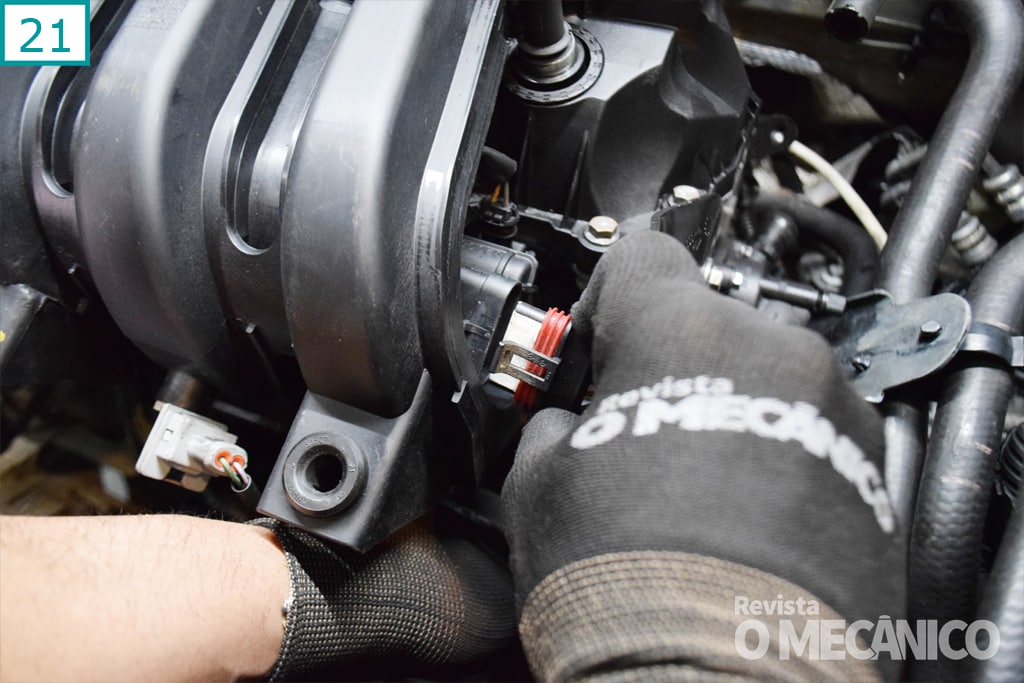

21) Desacople o restante do chicote. Um dos conectores é o do chicote secundário dos injetores de combustível. Basta desligá-lo para desligar os quatro injetores do restante do circuito.

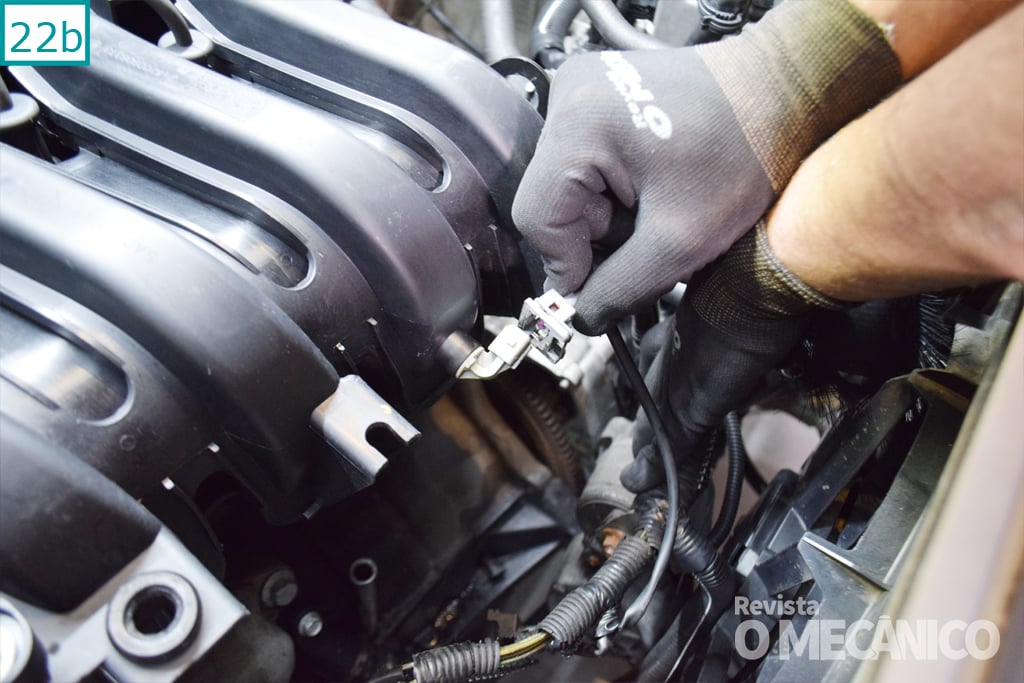

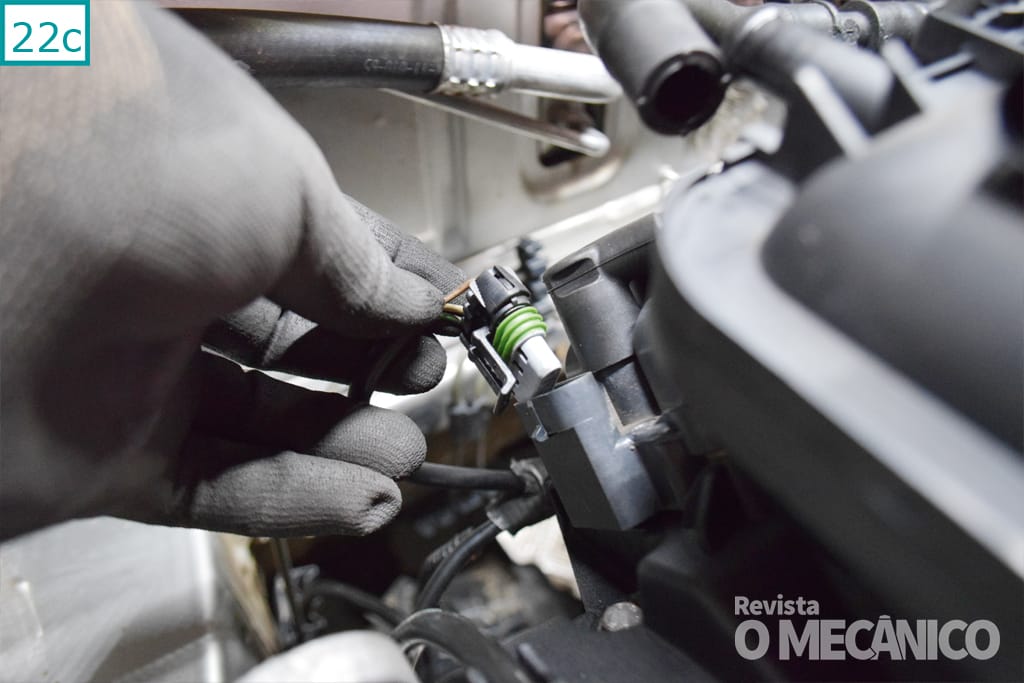

22) Retire o restante dos conectores como os dos sensores de temperatura do ar (22a), de pressão do ar (22b), bobina (22c) e corpo de borboleta (22d). Examine atentamente o estado desses conectores. Se algum estiver em mau estado, pode ser substituído. Existem kits especiais no mercado para esse tipo de reparo. Onde houver cinta plástica fazendo a fixação, rompa-a e deixe o motor livre do chicote.

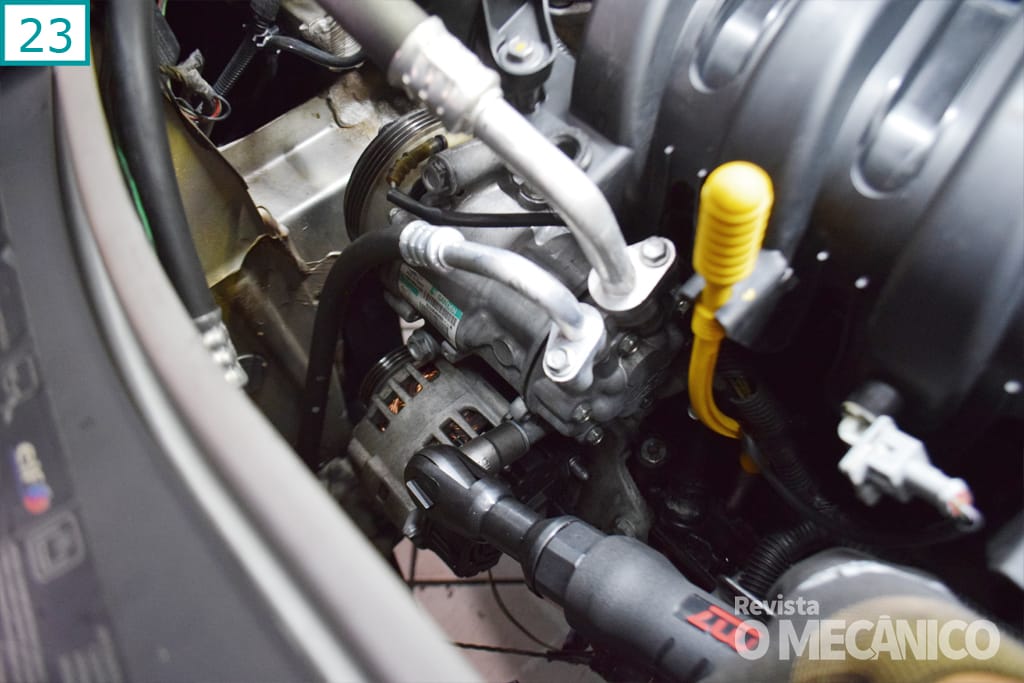

23) Solte o compressor do sistema do ar condicionado e desloque-o para próximo do farol, onde é possível deixá-lo apoiado enquanto o alternador não é removido.

24) Depois, solte os parafusos de fixação do alternador e o remova. Cuidado para não derrubar o compressor do ar-condicionado que estava apoiado nele. O compressor pode ficar alocado na mesma região onde estava, atrás do para-choque, desde que bem apoiado.

25) Desligue do coletor de admissão as mangueiras de alimentação de combustível (25a) e de depressão do servofreio (25b).

26) Quebre o torque de aperto dos parafusos de fixação do coxim no suporte do motor e do coxim na carroceria, mas não os remova.

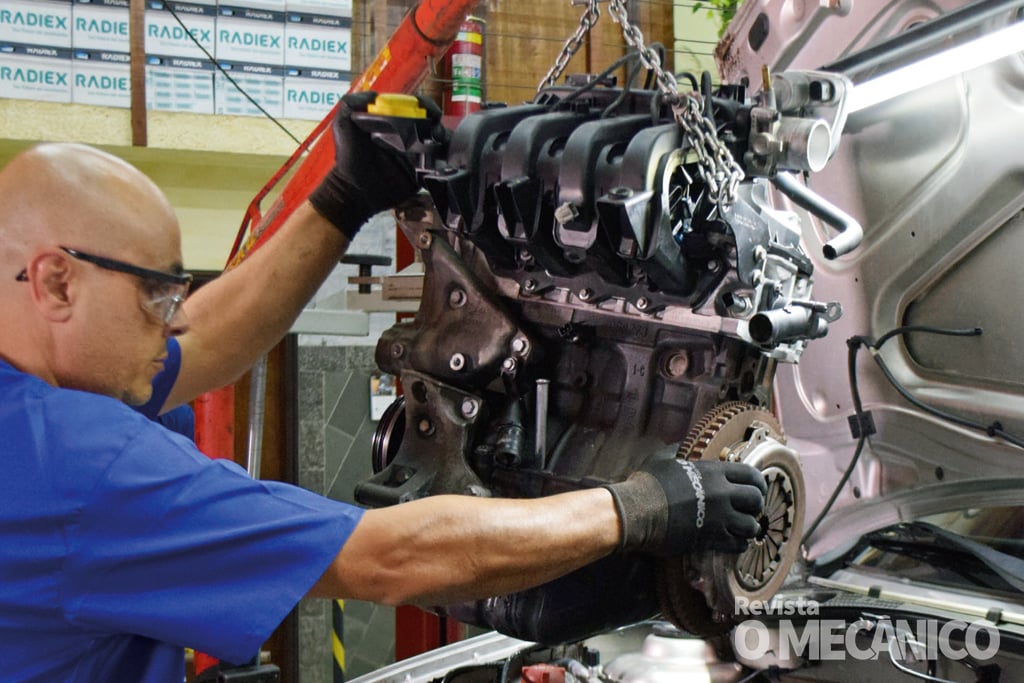

27) Coloque a corrente nos suportes de sustentação do motor e o suspenda por uma girafa. Apenas então retire os parafusos e o coxim de sustentação do motor.

28) Retire o motor do veículo e instale-o em um cavalete apropriado. Nesta reportagem, foi utilizado o cavalete Raven 101203.

Obs: Aproveite a remoção do motor para examinar a embreagem e seu acionamento, incluindo o estado do garfo de acionamento, que atua no colar do rolamento.

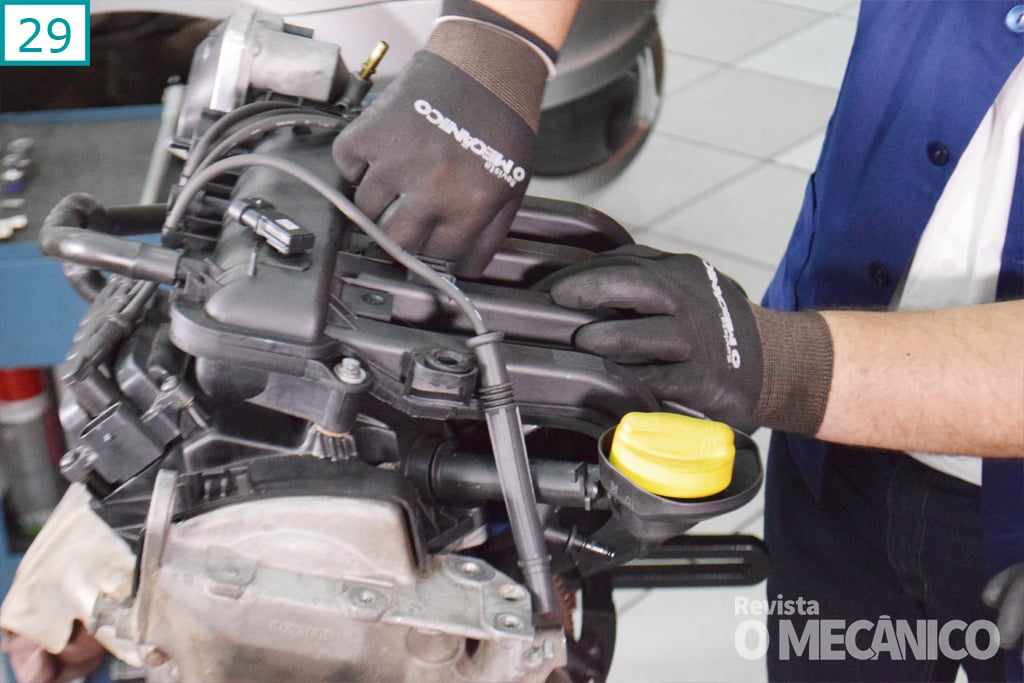

COLETOR DE ADMISSÃO E TAMPA DE VÁLVULAS

29) Com o motor no cavalete, remova os cabos de ignição com as mãos. Sempre puxe-os pelo conector, nunca pelo cabo em si. Puxar pelo cabo pode rompê-lo e inutilizar o componente. Aproveite para os examinar visualmente e com um multímetro. “Cabos em mal estado provocam falhas de ignição, imperdoáveis após um serviço de grande porte como esse”, comenta Fernando Landulfo.

30) Antes de retirar o coletor de admissão, remova o bocal de abastecimento de óleo lubrificante do motor. No momento em que Mingau e Thiago estavam tirando o motor do veículo, perceberam que a tampa do bocal mostrava que o óleo estava espumando, o que indicava contaminação por água ou mesmo combustível.

31) Para soltar os parafusos de fixação do coletor de admissão, use uma chaves 10 mm e 8 mm. Sempre solte os parafusos de fora para dentro. A flauta de combustível, bem como os injetores, são integrados ao coletor e saem com ele.

32) A bobina é presa à tampa de válvulas por quatro parafusos de cabeça hexalobular (torx) 30 (32a) Remova-a para conseguir acessar todos os parafusos da tampa de válvulas (32b).

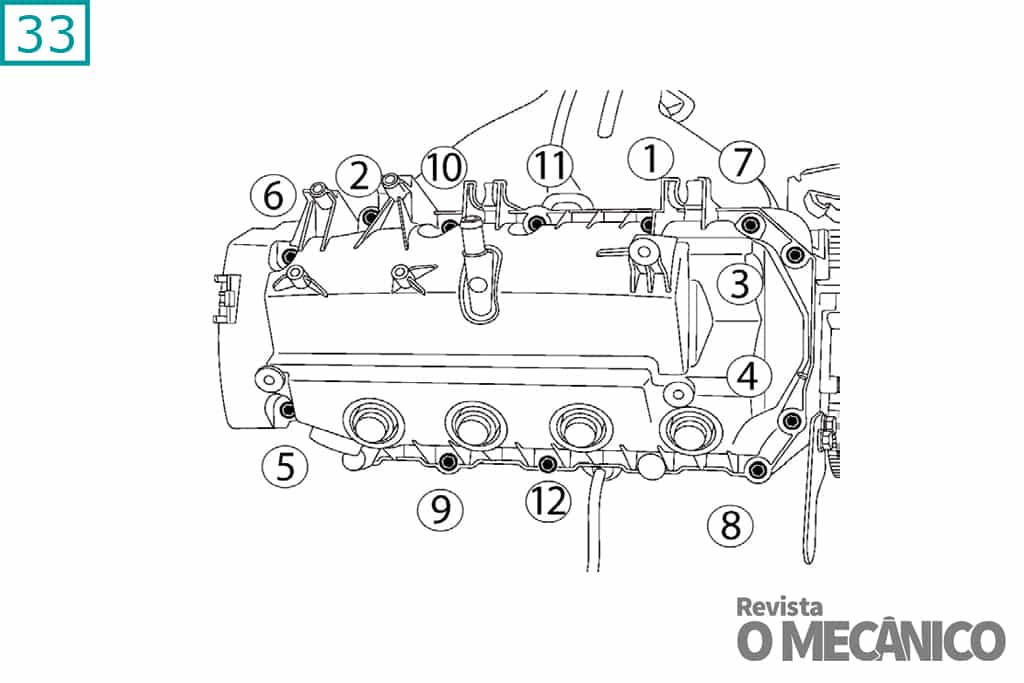

33) Solte a tampa de válvulas. São 12 parafusos de cabeça sextavada 10 mm. (A imagem mostra a sequência de desmontagem. O lado da exaustão está para cima e o volante, à direita).

34) Mingau e Thiago perceberam que alguns parafusos estavam duros demais e neles era perceptível que a rosca estava esmagada por excesso de torque. Em caso de reaproveitamento do cabeçote, se isso acontecer, é necessário refazer a rosca e trocar os parafusos. O torque correto é de 10 Nm e a sequência de aperto é o inverso da desmontagem.

35) Ao retirar a tampa de válvulas, notou-se uma grande quantidade de umidade oriunda da combustão, resultante de má queima de combustível.

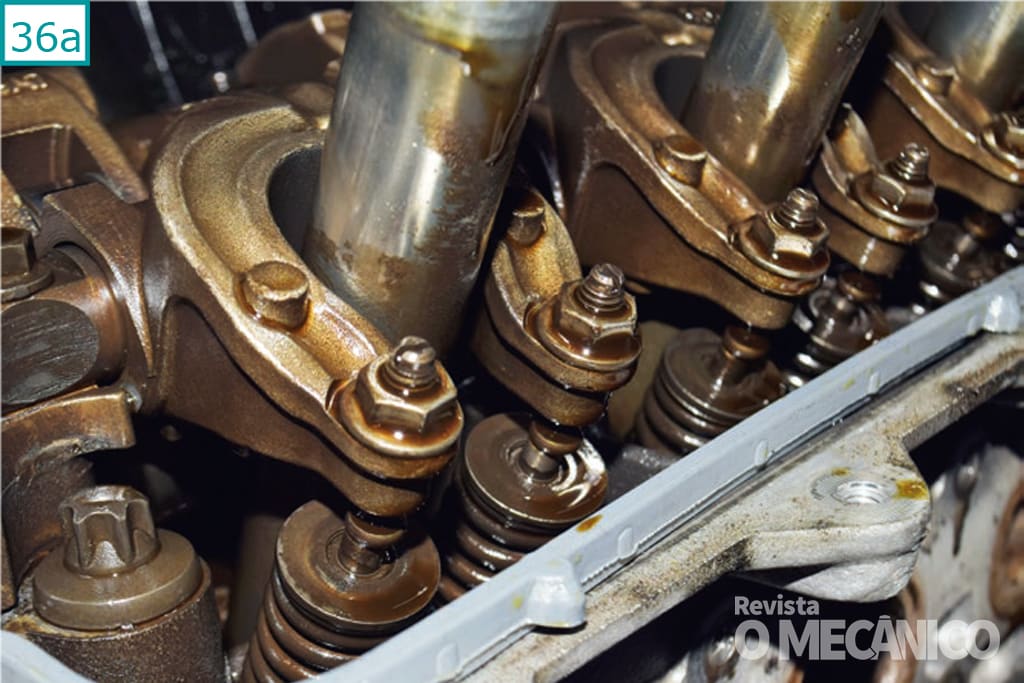

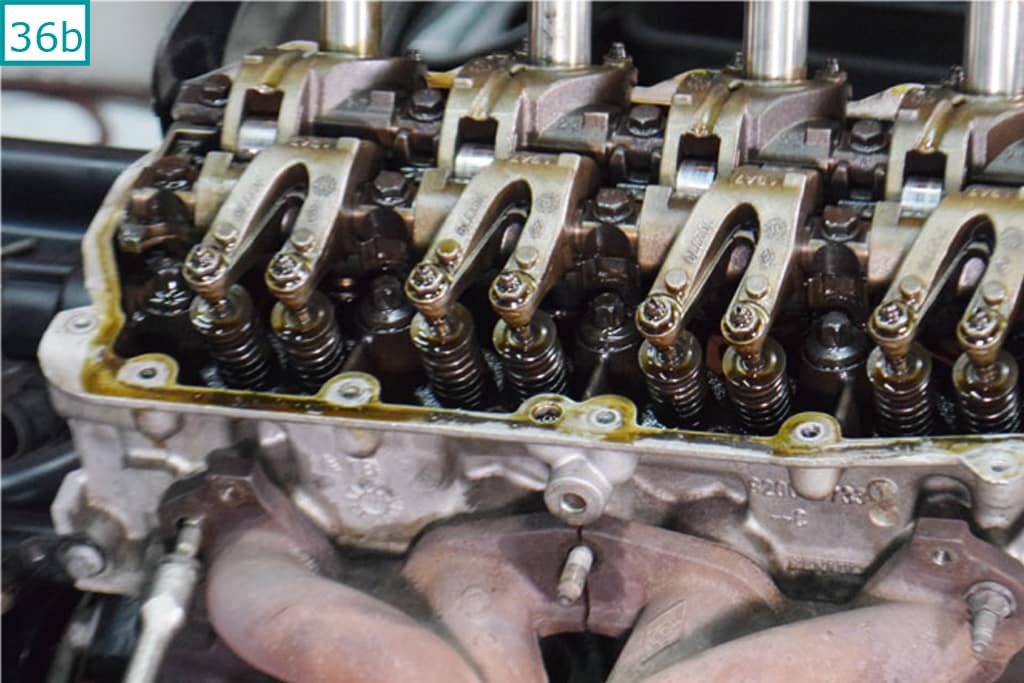

36) A junta da tampa de válvulas é de borracha (36a). Na montagem, a Renault orienta a, além de instalar uma junta nova, aplicar junta líquida em volta das sedes dos 4 parafusos próximos às válvulas de exaustão (36b) e no apoio da tampa sobre o mancal nº 1 do eixo de comando de válvulas.

COLETOR DE EXAUSTÃO

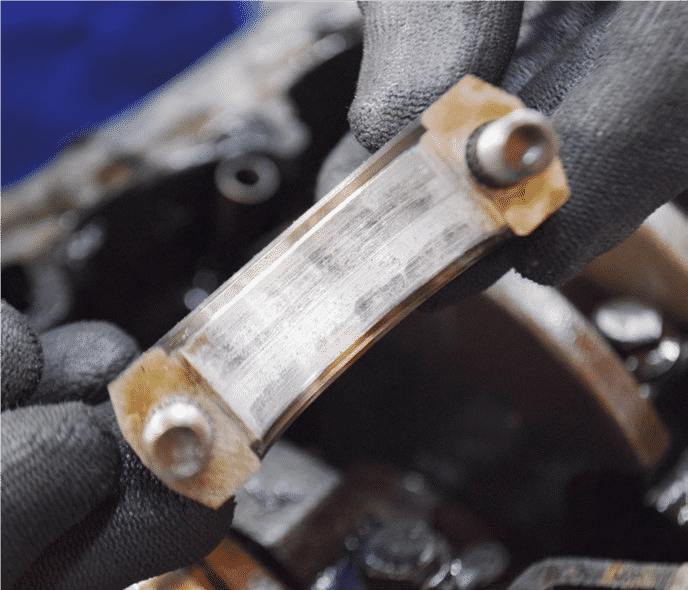

37) Retire o defletor de calor do coletor de exaustão. São três parafusos de fixação. Note que ele é importante para evitar que o calor do sistema de exaustão atinja tanto o habitáculo do veículo quanto componentes de plástico como a tampa de válvulas, a bobina de ignição e o coletor de admissão.

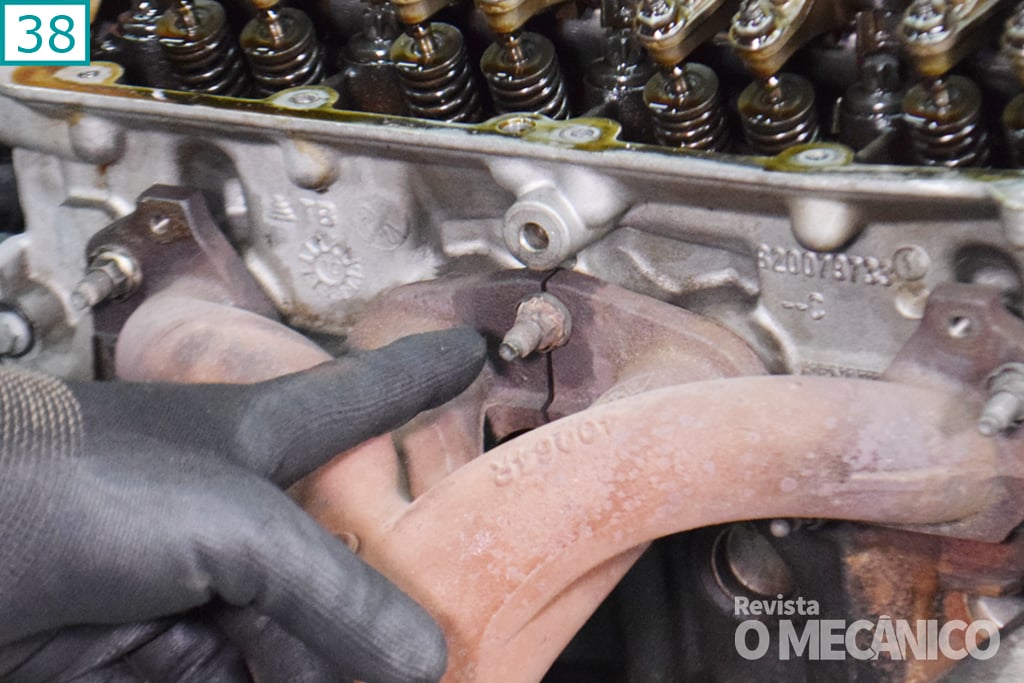

38) O coletor de exaustão possui uma fenda bem em sua fixação central, que alguns podem confundir com uma trinca ou quebra. Thiago explica que a fenda é proposital para compensar a dilatação do metal pela alta temperatura na região e evitar a fadiga do material.

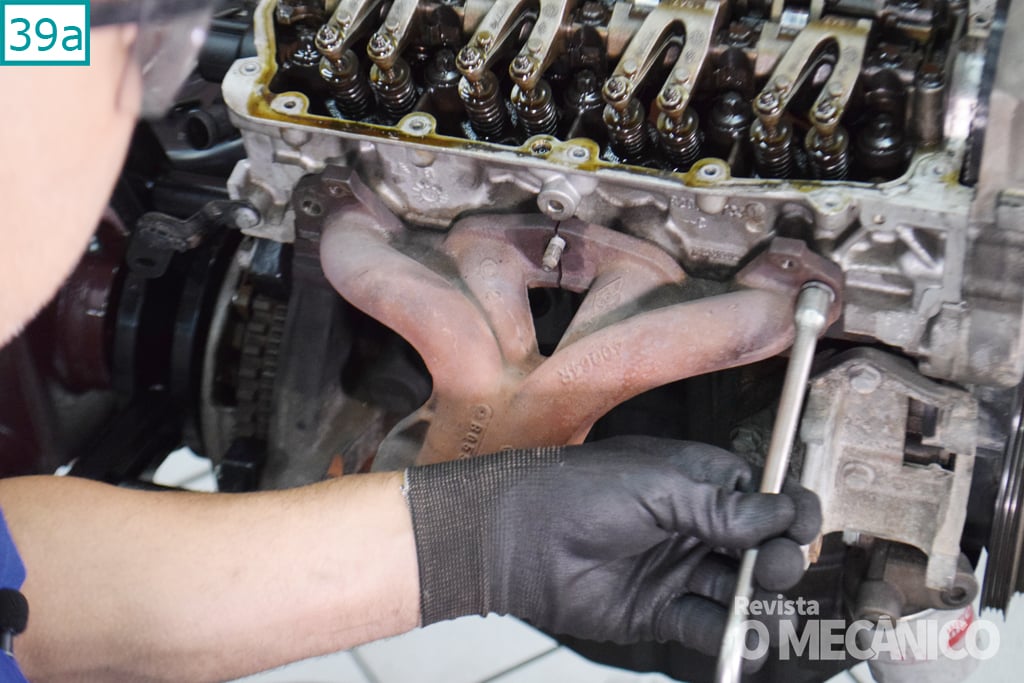

39) O coletor de exaustão é preso ao cabeçote por cinco porcas rosqueadas em cinco prisioneiros. As porcas possuem uma espécie de arruela-trava, portanto, não podem ser substituídas por porcas normais (39a, 39b).

40) Na soltura das porcas, o respectivo prisioneiro pode sair junto. Porém, na instalação posterior, eles devem ser apertados separadamente. “Se forem apertados juntos, como foram removidos, isso pode mascarar o torque”, afirma Thiago.

41) Remova a junta de vedação do coletor. É uma junta metálica que deve ser substituída a cada remoção.

CORREIA DE SINCRONISMO

42) Solte a polia do virabrequim (42a). Para quebrar seu alto torque de aperto, é necessário travar o volante do motor. Neste procedimento, foi utilizada a ferramenta universal Raven 101223 (42b).

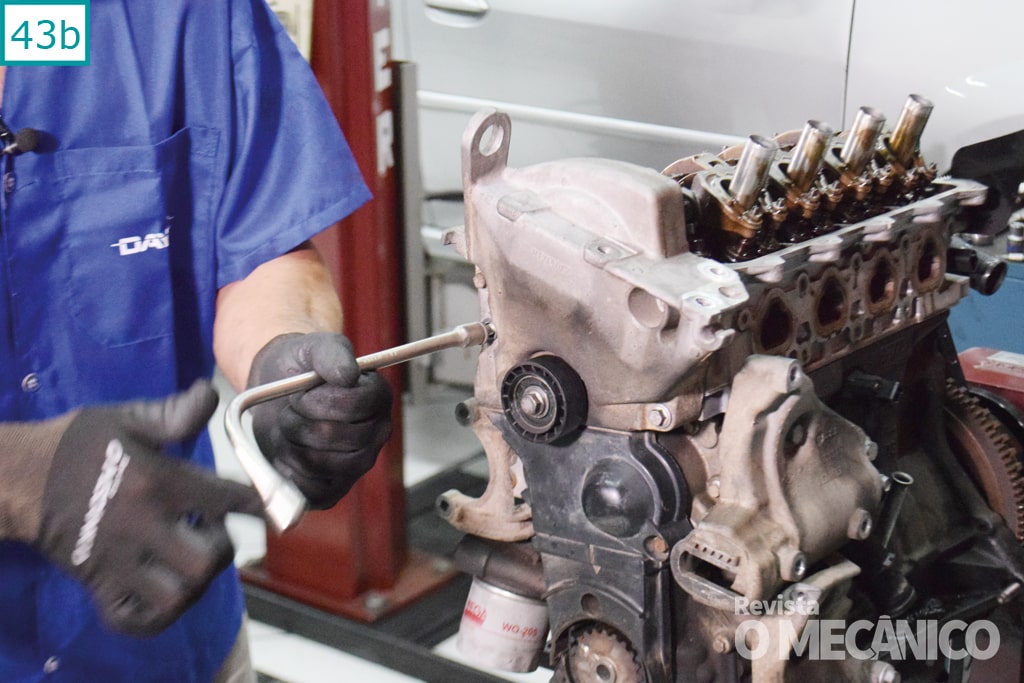

43) Siga para os parafusos de fixação das tampas de proteção da correia de sincronismo (43a). São duas partes plásticas e uma superior, metálica, que tem a função de sustentar o coxim do motor. Na proteção metálica, também está o rolamento de apoio da correia de acessórios, que deve ser removido (43b, 43c).

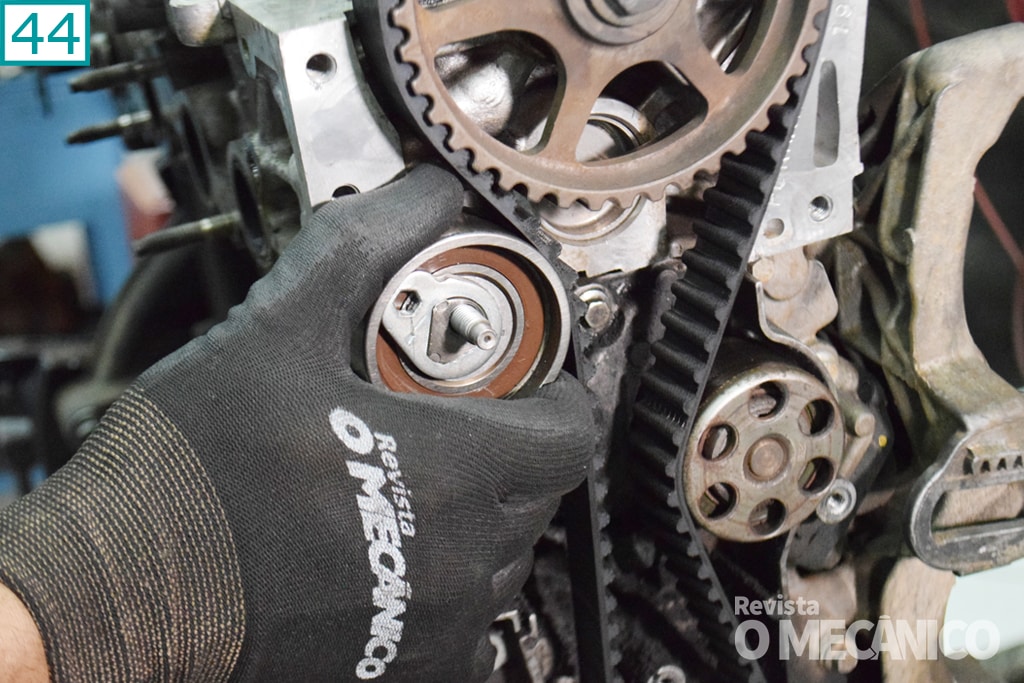

44) Com a correia totalmente exposta, solte a porca de fixação do tensionador e o remova. Note que seu posicionamento é bem próximo à polia de comando.

45) Após remover o tensionador, retire a correia de sincronismo. Como a correia é bem grossa, preste atenção na remoção na região da polia do virabrequim onde, devido ao desenho do bloco, ela pode enroscar. Puxe-a para fora no sentido horizontal, reto, sem inclinar.

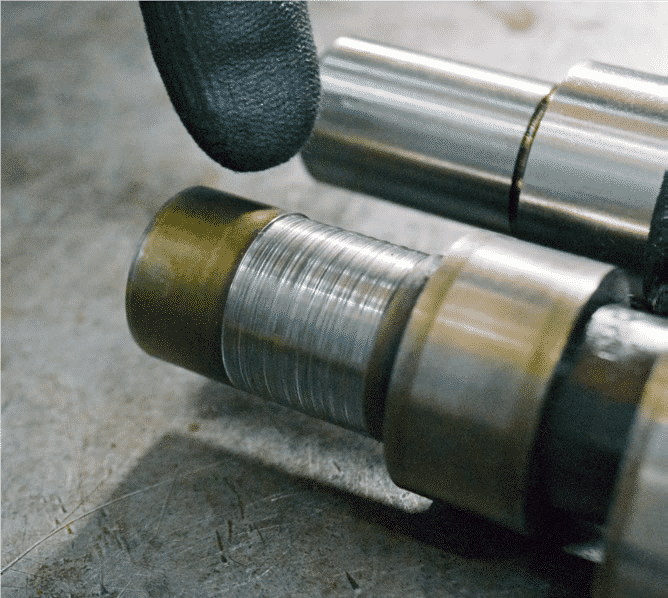

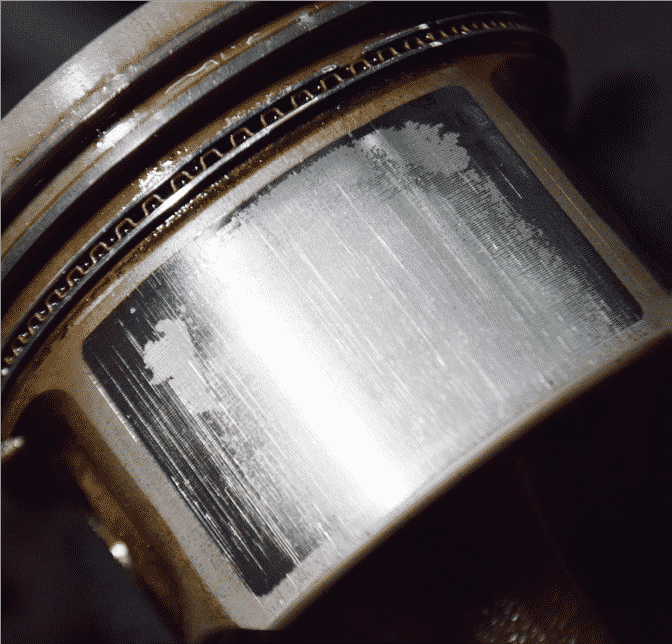

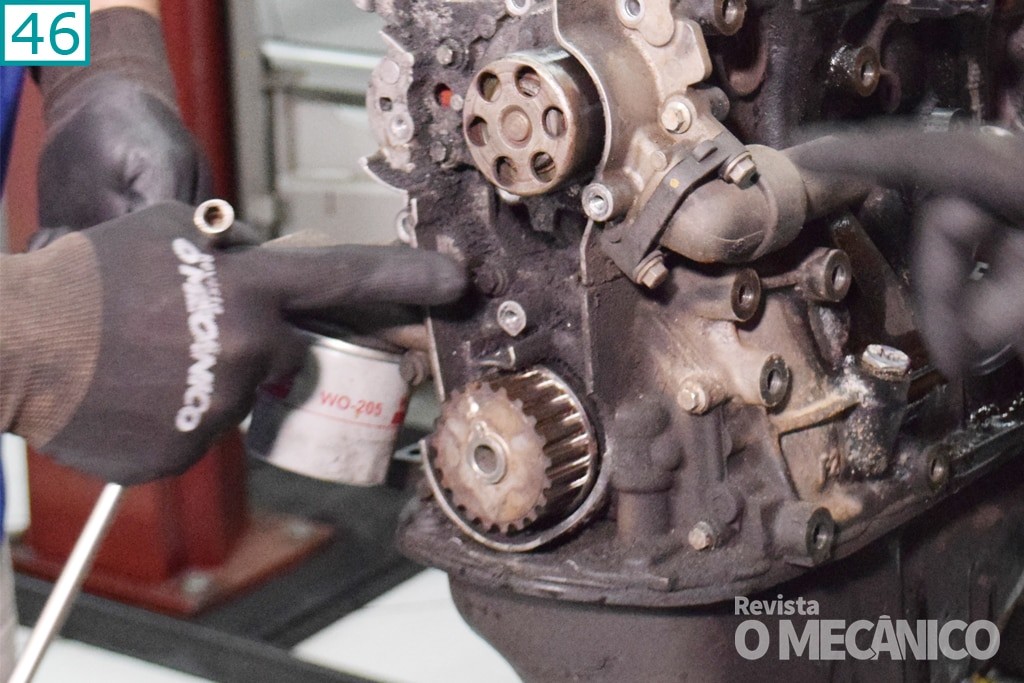

46) No motor desta reportagem, após a remoção da correia, foi possível ver o quanto a região do sincronismo estava altamente contaminada por óleo. Em sistemas de sincronismo como esse, a região da correia jamais pode ter presença do lubrificante do motor. Era indício do problema maior que se revelou mais tarde.

REMOÇÃO DO CABEÇOTE

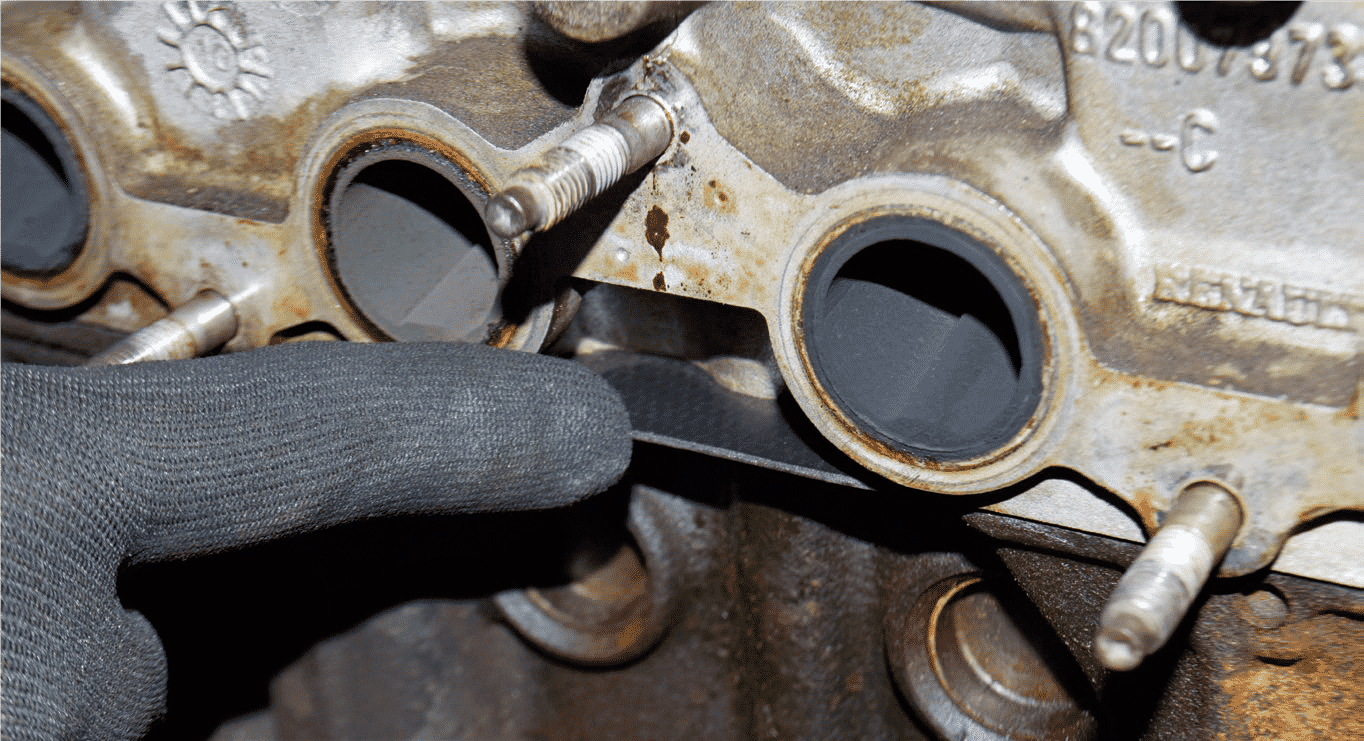

47) O cabeçote do motor Renault 1.0 D4D Flex não aceita usinagem. No entanto, mesmo montado, era visível que o motor desta reportagem havia recebido um serviço do tipo recentemente. Inclusive, tinha a gravação da empresa de retífica pela qual passou. Olhando pela lateral da exaustão, era bastante perceptível que, além do reparo irregular, foi instalada uma junta de cabeçote de material não-metálico bem mais grossa que a original.

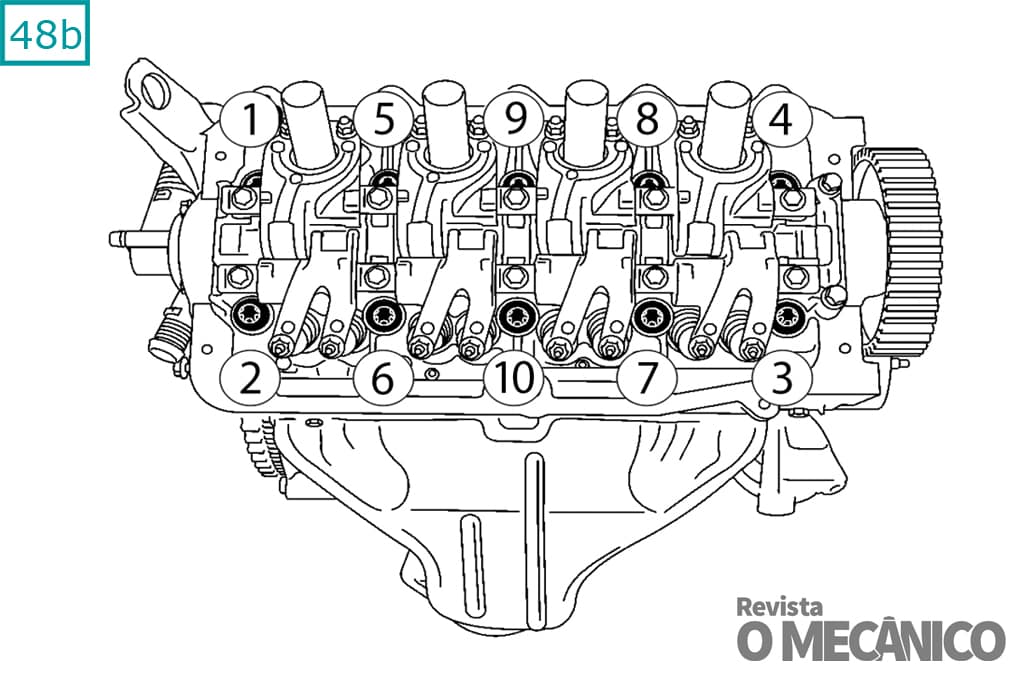

48) Quebre o torque dos parafusos do cabeçote no sentido correto da desmontagem: em caracol, das extremidades para o centro. Comece pelo parafuso que fica do lado do volante do motor na lateral da admissão. Siga para o parafuso à frente (lateral da exaustão, como está na foto 48a), depois para os parafusos externos do lado do sincronismo (primeiro a lateral da exaustão e depois a de admissão) e assim por diante, de fora para dentro (48b). (Na imagem, o lado da exaustão está para baixo e o volante, à esquerda).

Obs: Esse procedimento deve ser observado para evitar o empenamento do cabeçote. A tolerância de planicidade do cabeçote é de 0,05 mm.

49) Os parafusos de cabeçote do motor D4D devem ser obrigatoriamente trocados a cada remoção. Segundo Thiago, é uma constante que qualquer parafuso que receba torque em grau (angular) deva ser substituído porque ele se deforma (estica) no momento do aperto. Um reuso traz risco de quebra do parafuso e consequências graves, desde vazamento de óleo até trinca do cabeçote.

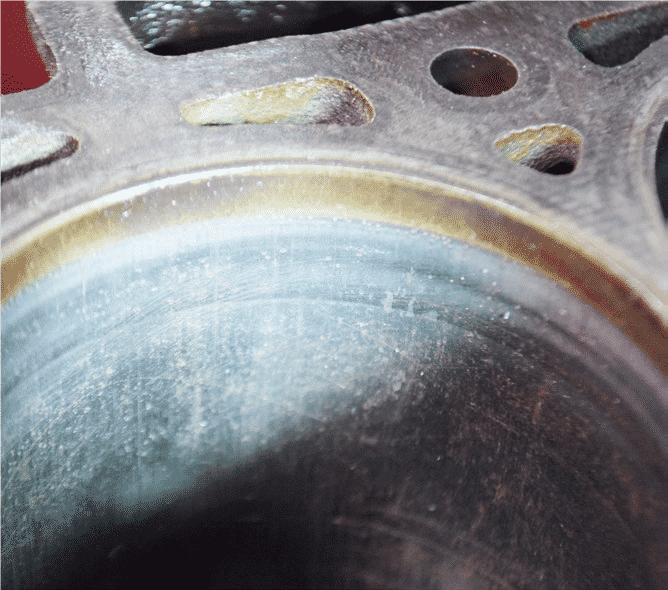

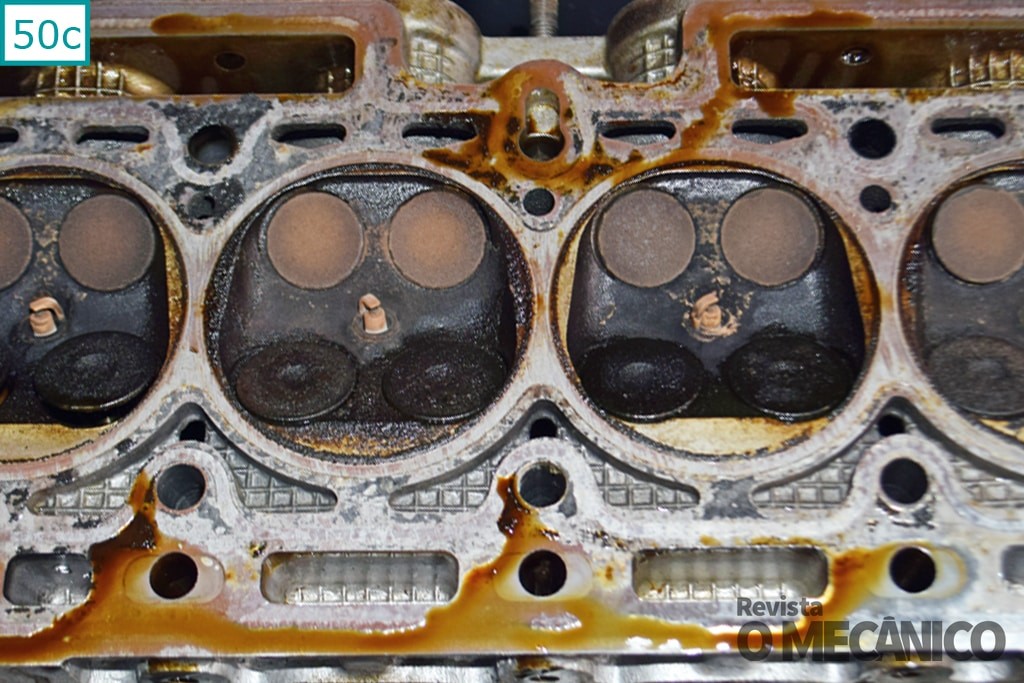

50) Ao remover o cabeçote (50a), constatou-se que toda a área interna dos quatro cilindros estava tomada por forte carbonização causada por invasão de óleo e má queima de combustível (50b, 50c).

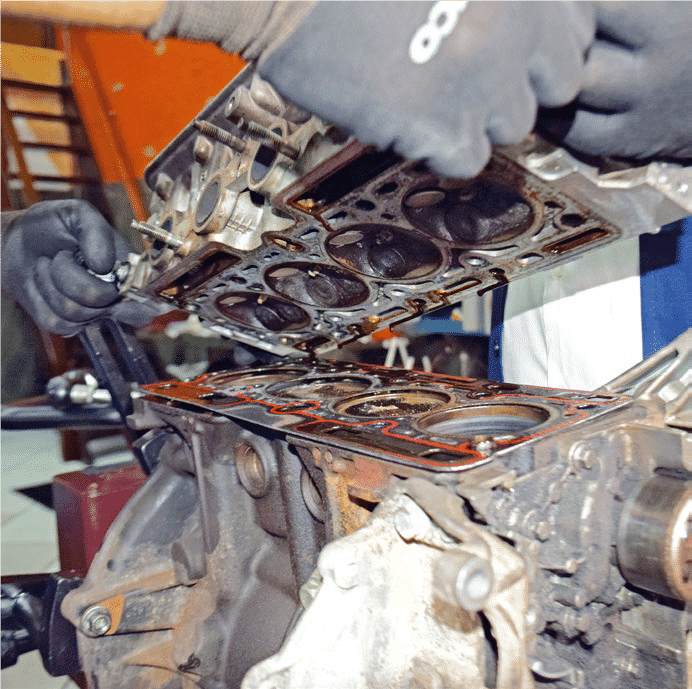

51) A junta estava completamente solta após a retirada do cabeçote. Suas duas faces e a superfície de contato com o bloco estavam completamente tomadas por óleo, o que, somada à entrada de óleo nos cilindros, denotava a ausência de qualquer vedação dos dutos de lubrificação (51a, 51b).

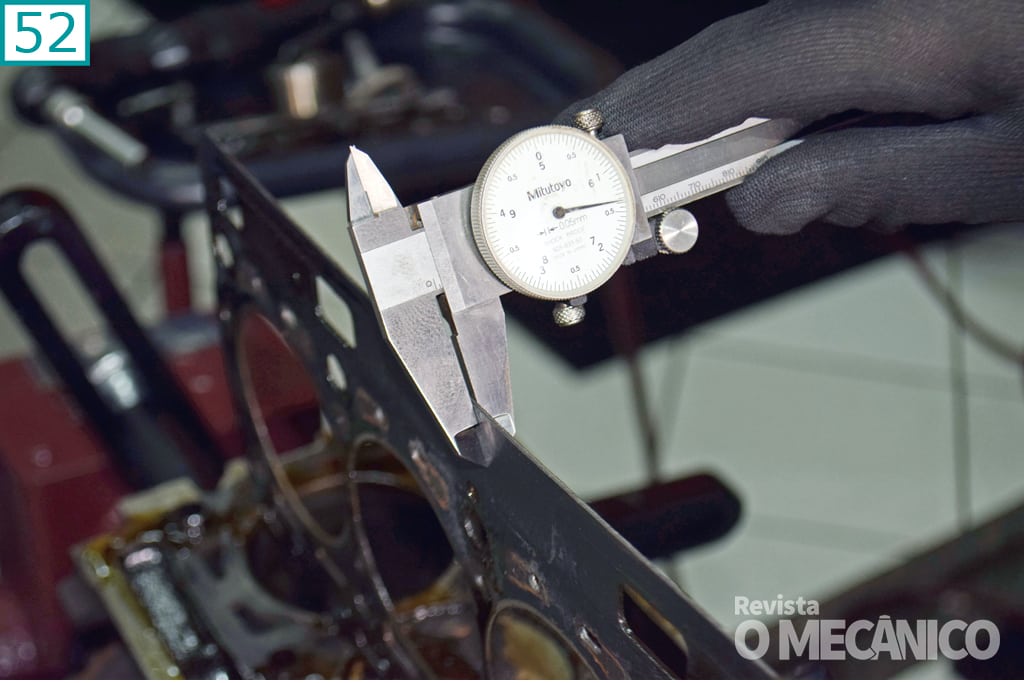

52) Segundo o manual de reparação do motor Renault D4D, a junta de cabeçote original, de material metálico, tem espessura de 0,49 mm ± 0,04 mm. Após medição com paquímetro, constatou-se que a junta que estava no motor tinha 1,5 mm de espessura, três vezes mais grossa que o original.

53) Mesmo não aceitando aplainamento, a fabricante do veículo prevê tolerância de altura para o cabeçote: 99 mm ± 0,05 mm. Por sua vez, o cabeçote retificado deste motor estava com 98,86 mm – 0,09 mm abaixo do mínimo. Portanto, o cabeçote estava “morto” e deveria ser substituído.

BOMBA D’ÁGUA, BOMBA DE ÓLEO, TRANSMISSÃO E CÁRTER

54) Retire os suportes da bomba hidráulica da direção, do alternador e do compressor do ar-condicionado, que ficam aos lados do bloco. (54a, 54b)

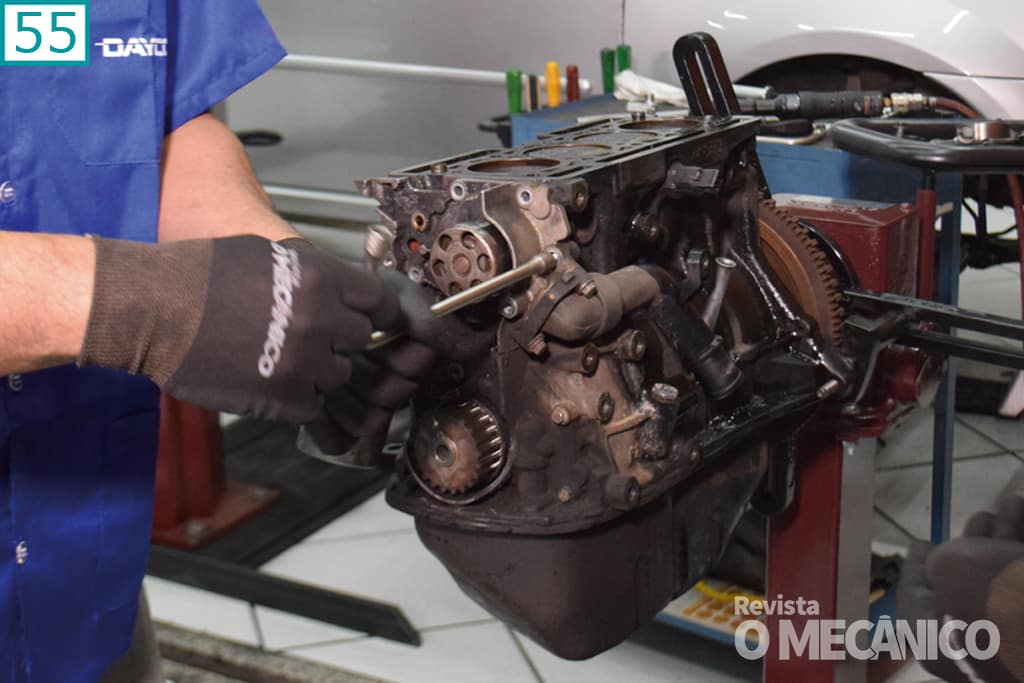

55) Siga para a bomba d’água, presa ao bloco por sete parafusos.

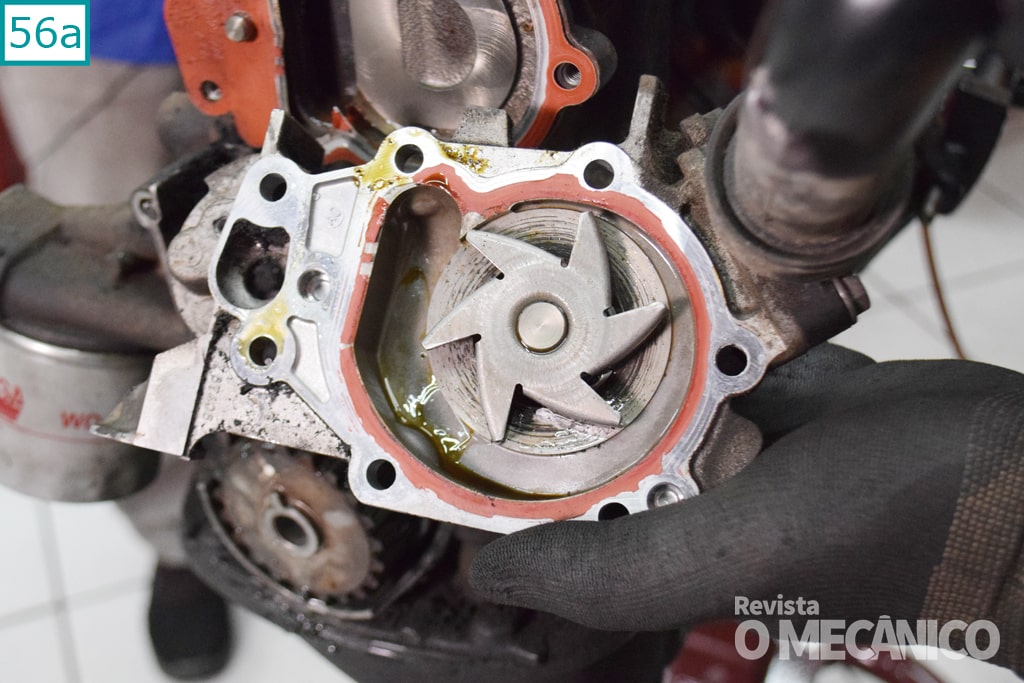

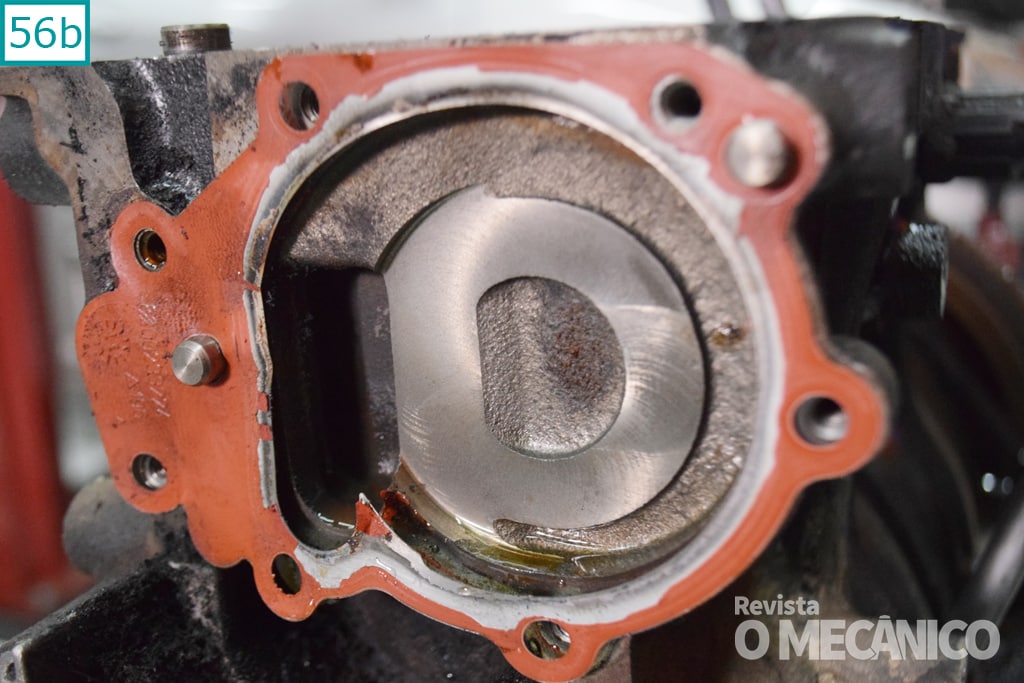

56) Ao remover a bomba d’água, Thiago percebeu que tanto o rotor quanto o corpo da bomba estavam riscados. Segundo Mingau, isso aconteceu porque a bomba d’água ainda era a original, enquanto a correia e o tensionador eram novos. “Quando se coloca uma correia de sincronismo nova, se comparada à anterior, o tensionamento é mais forte e o assentamento de trabalho é diferente”, aponta o mecânico. Como o eixo da bomba d’água já possuía uma certa folga, a correia nova faz com que a bomba seja afetada em mudanças de carga de aceleração e vibrações do motor. Por isso, para evitar retrabalho, quando a bomba é movida pela correia dentada, sempre substitua em conjunto essas duas peças, mais o tensionador (56a, 56b).

57) O esgotamento de óleo pode ser feito tanto no veículo quanto no cavalete. Ao fazê-lo, Mingau identificou outras duas irregularidades: junta de silicone no bujão (dreno) do cárter e o próprio lubrificante, muito sujo, provavelmente não foi trocado depois da última manutenção do motor.

58) Solte os seis parafusos de fixação da bomba de óleo no bloco, que possuem cabeça sextavada 8 mm. A bomba ainda não sairá porque está presa ao cárter.

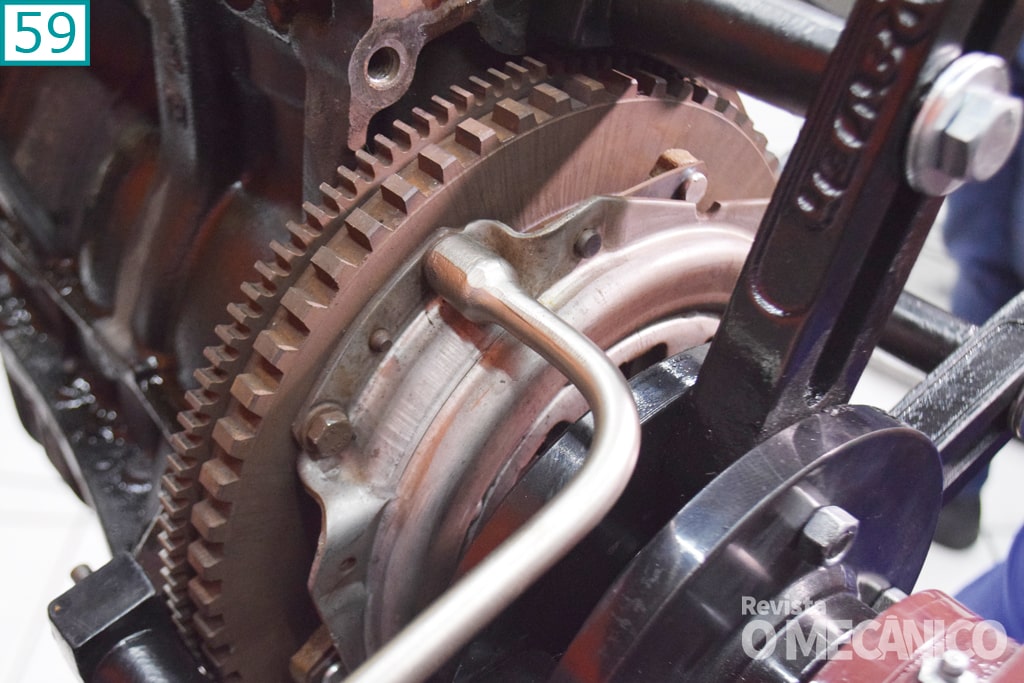

59) Para chegar ao retentor traseiro, é necessário soltar a embreagem e o volante. Para remover primeiro o conjunto de platô e disco, trave o volante com a ferramenta adequada e solte os parafusos de fixação de cabeça sextavada 8 mm.

60) Ao remover o conjunto de embreagem, também foi identificada a necessidade de troca por desgaste irregular: as molas do disco já estavam raspando no volante do motor (60a, 60b).

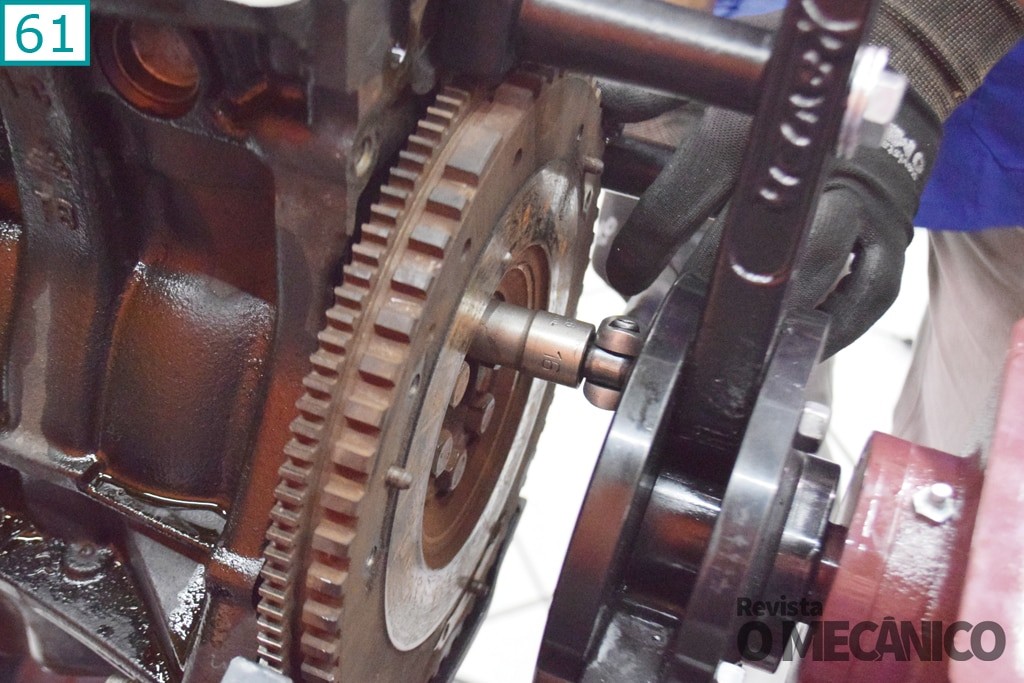

61) Trave o volante com a ferramenta adequada para soltar seus seis parafusos de fixação em cruz.

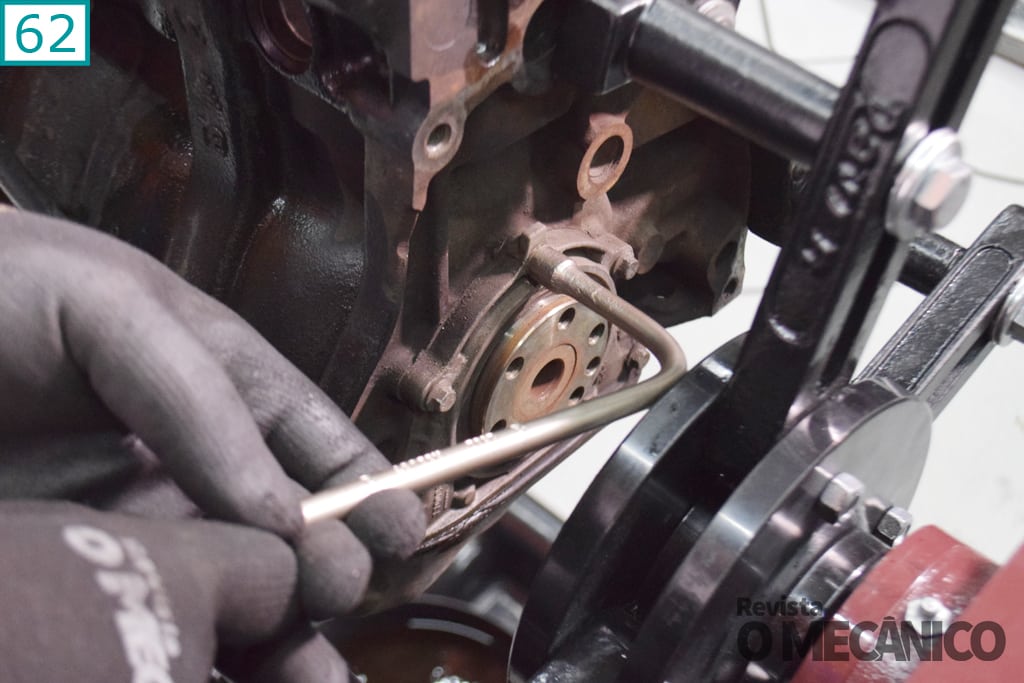

62) Solte os cinco parafusos de fixação do retentor do volante com chave 8 mm. O retentor ainda estará preso ao cárter.

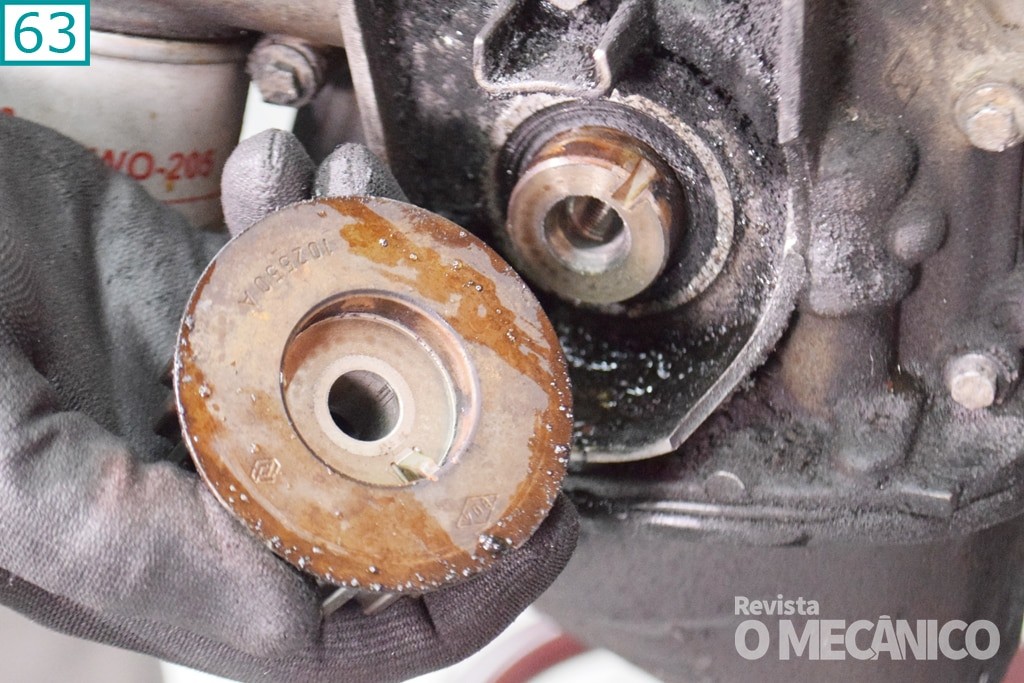

63) Remova a polia de sincronismo do virabrequim com as mãos. Seu posicionamento é feito por chaveta. Note como a peça também estava completamente suja de óleo na remoção.

64) Na remoção do cárter, solte os parafusos de fixação com chave 10 mm. Para o descolar, pode ser utilizada uma espátula fina, desde que com cuidado para não danificar a área de contato no bloco (64a, 64b).

65) Ao remover o retentor do volante, faça uma alavanca na região do mancal do virabrequim. Evite forçar a alavanca no ponto plano em que o retentor se encontra com o bloco. Isso pode causar vazamento de óleo futuro.

66) Solte os dois parafusos de fixação do pescador de óleo. Remova-o.

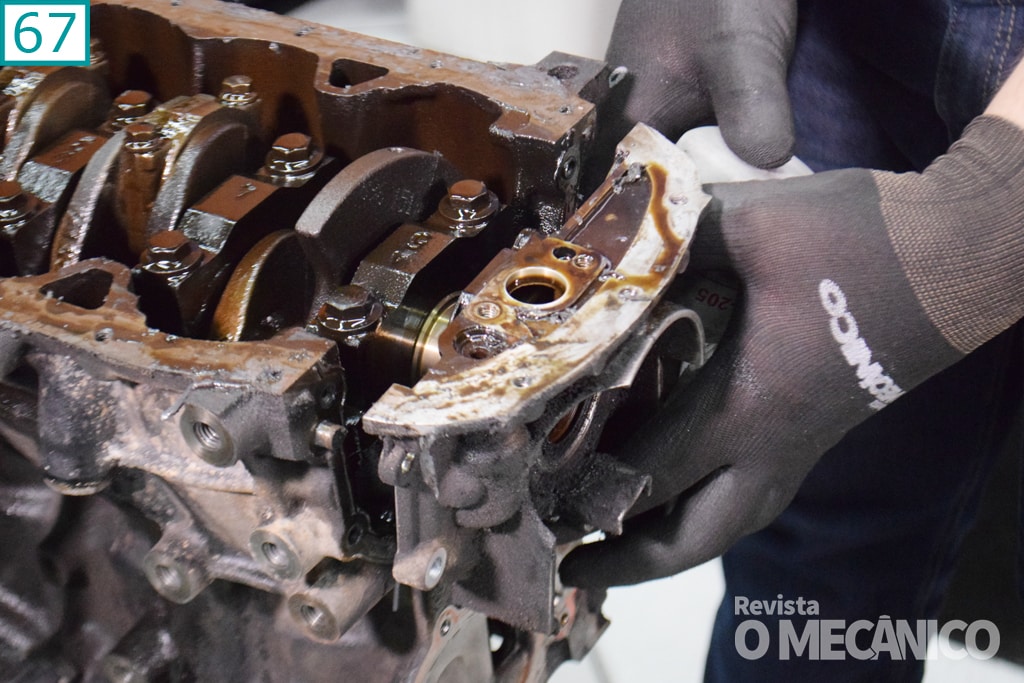

67) Enfim, retire a bomba de óleo. Assim como no retentor, evite forçar a alavanca nos pontos de encontro com o plano do bloco, nos quais se faz a vedação com o cárter.

COMPONENTES INTERNOS DO MOTOR

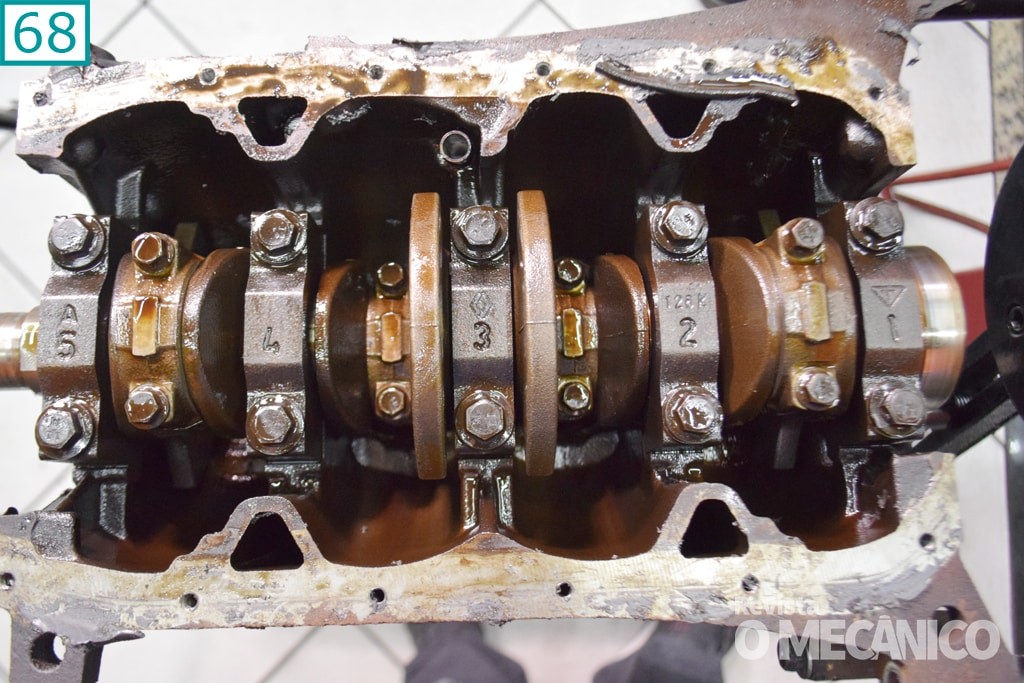

68) A identificação dos mancais dos munhões no virabrequim está bem visível, de 1 a 5, do volante para o sincronismo. O primeiro cilindro também fica do lado do volante, como é comum na linha francesa.

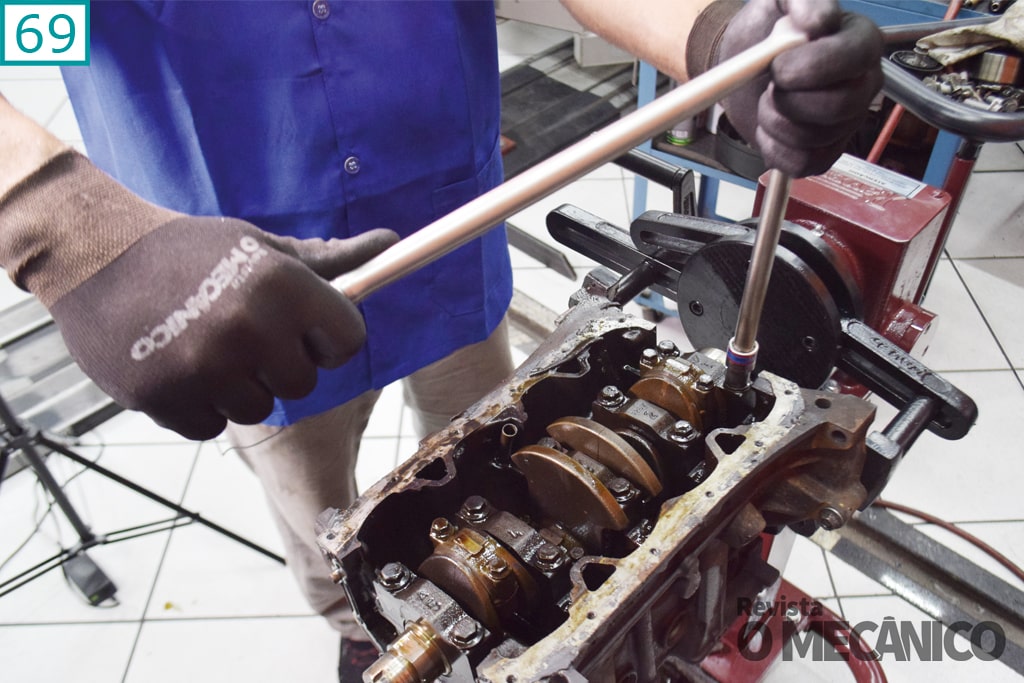

69) Quebre o torque dos mancais dos munhões em caracol. Em seguida, quebre o torque das capas de biela, também em caracol. Sempre de fora para dentro, começando pelo mancal (ou cilindro) nº1. Importante: Os parafusos dos mancais, bem como os das bielas, devem ser substituídos por novos após cada remoção.

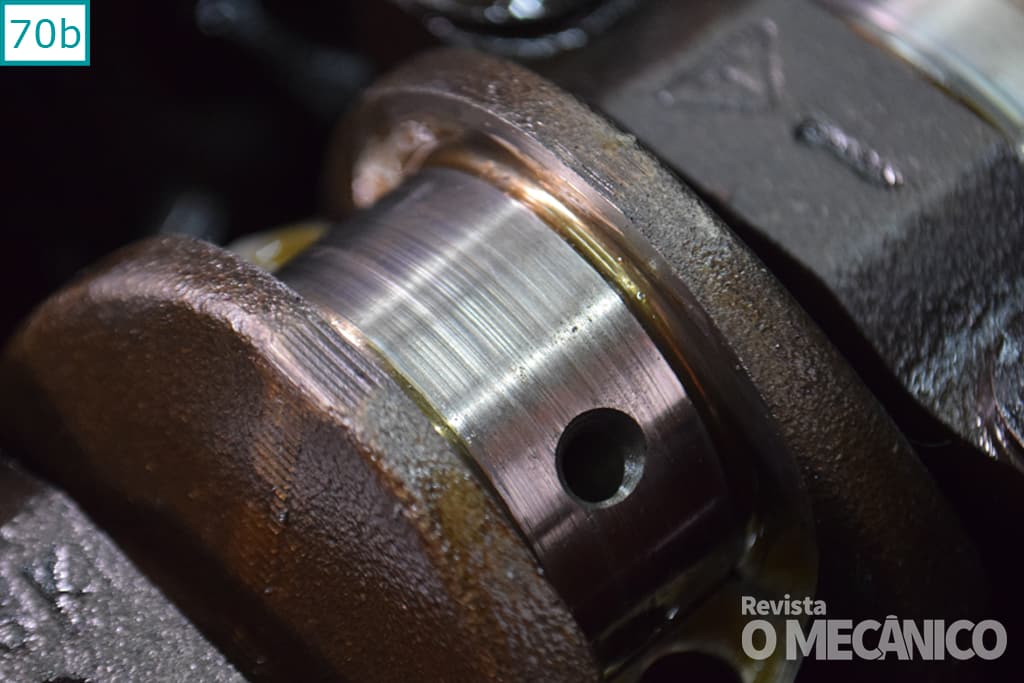

70) Ao remover primeiramente as capas de biela, foi possível ver o nível do desgaste dos componentes. As superfícies dos moentes e das bronzinas estavam totalmente sujas e riscadas devido à contaminação do óleo – algumas bronzinas estavam quase se fundindo. “A bronzina é o fusível do motor”, compara Thiago, se referindo aos sintomas do componente quando é afetado por problemas de lubrificação, como o ruído, que ajudam no diagnóstico do motor. (70a, 70b)

Obs: Thiago ressalta que os mesmos sintomas de falta de lubrificação adequada nas bronzinas podem aparecer se os parafusos forem apertados em excesso. “Torque em excesso vai deformar o alojamento, fechar a folga, diminuindo o filme de lubrificante e vai ter o contato de metal que vai levar a bronzina a fundir”, explica o especialista da Mahle.

71) Com o motor na horizontal, remova os pistões, empurrando-os de dentro para fora.

72) Os pistões apresentavam também marcas de má lubrificação. Além dos riscos, a camada de grafite da saia do pistão, que permite diminuir folgas e atua como redutor de atrito nas primeiras partidas do motor, estava bem gasta por causa da sujeira no óleo, assim como os anéis.

73) Fique atento à posição de montagem das capas de biela e do próprio pistão. O lado polido com a gravação fica virado para o lado de admissão do motor.

74) Remova os mancais dos munhões e o virabrequim (74a). Assim como no restante das peças móveis do motor, os problemas causados pela lubrificação ruim eram latentes (74b).

75) Igual ao restante do motor, as camisas dos cilindro apresentavam desgaste bastante visível pelo problema crônico de lubrificação.

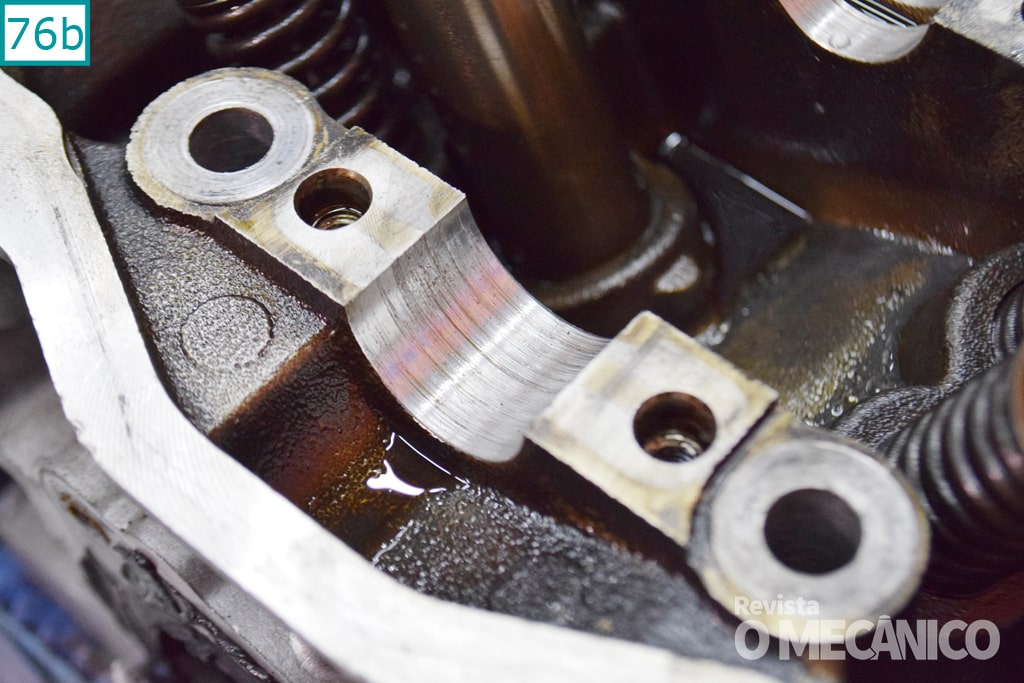

76) Dias depois do procedimento relatado aqui, Mingau estava preparando a segunda parte desta reportagem e se deparou com um quadro ainda pior ao desmontar as peças móveis do cabeçote. O eixo de comando das válvulas tinha um des gaste tão agressivo em seus colos que, segundo o mecânico, era indício de que poderia travar a qualquer momento.

Na próxima edição (ed. 309, janeiro/2020), mostraremos o procedimento de montagem das peças internas, bloco e cabeçote do motor, com os torques e ordens de aperto.

Colaboração técnica – Oficina Mingau Automobilística

Mais informações – Mahle: (19) 3404-7681

Acompanhe a este procedimento em vídeo no youtube.com/omecaniconline

Manutenção interna do motor Renault D4D Hi-Flex – Pt.1: Desmontagem Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário