Norma europeia inspira o controle de emissões do Proconve P8 brasileiro, aplicado em motores a diesel

artigo por Diego Riquero Tournier fotos Arquivo Bosch

Com a entrada em vigor de uma nova legislação ambiental para veículos Diesel, especificamente falando das normas Brasileiras Proconve – L7 de (2022) para aplicação em veículos da linha Leve, assim como, a norma Proconve – P8 de (2023), de aplicação na linha pesada, ficou cada vez exigente para os fabricantes de veículos, a homologação e venda no mercado de veículos com motorizações Diesel.

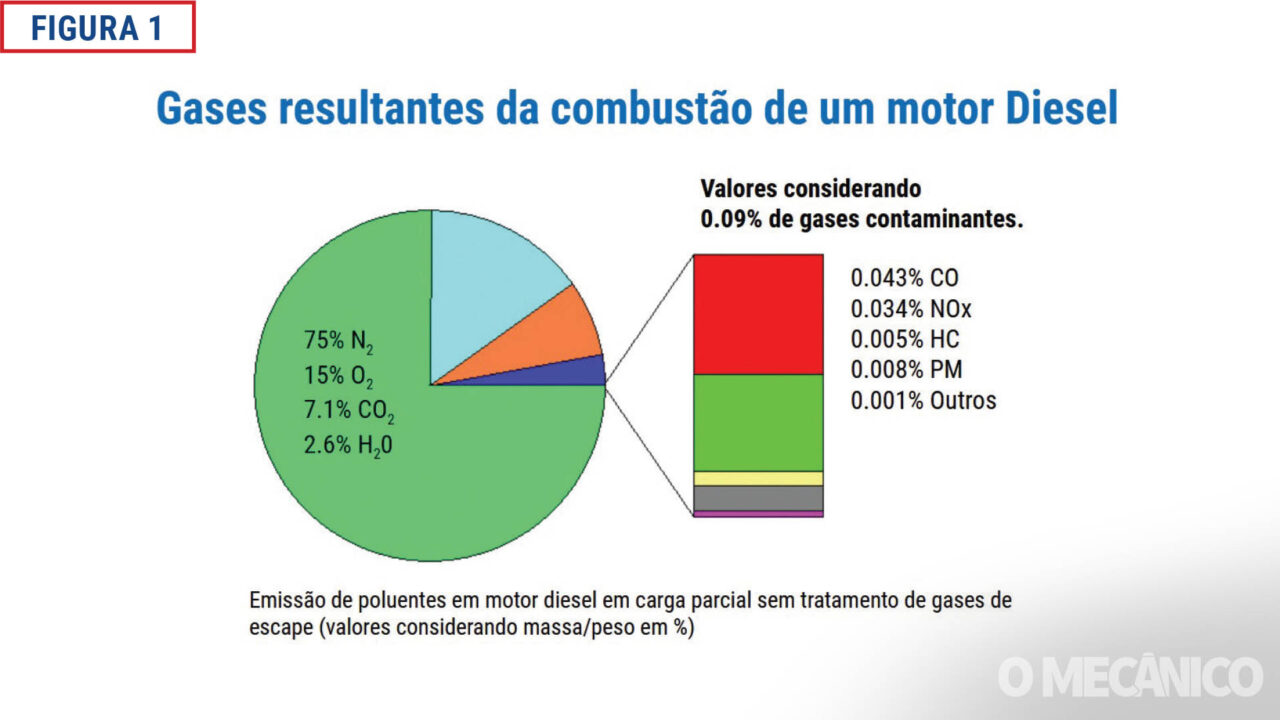

Na figura 1, é possível ver o resultado da combustão de um motor a Diesel, sometido a uma condição de carga parcial em temperatura normal de funcionamento.

É importante ressaltar que a norma Brasileira do Proconve, toma como base as normas europeias de controle de emissões, podendo ser considerada a norma Proconve – P8 como uma norma similar à Euro 6 aplicada em motorizações a Diesel.

Para ter uma noção mais clara do que estamos falando em termos de impacto nas emissões dos principais gases contaminantes, as mencionadas normas estabelecem os seguintes Limites:

– Emissões de monóxido de carbono (CO), limitadas a 500 mg/km

– Redução de material particulado para 4,5 mg/km (10% menos em relação à norma Euro 5).

– Redução das emissões de oxido de nitrogênio NOx para 80mg/km (55% a menos em relação à norma Euro 5).

Redução das emissões de hidrocarbonetos (HC), 26% a menos em relação à norma Euro 5.

Como podemos deduzir dos dados acima, o principal “vilão do momento” entre os gases resultantes da combustão é o óxido de nitrogênio (NOx), e neste sentido, o grande desafio dos fabricantes de motores, radica no desenvolvimento de soluções para resolver a maior dilema dos motores a Diesel modernos.

E esse dilema, está diretamente relacionado as condições que determinam a geração de NOx em um motor; estamos falando especificamente da presença de altas pressões e altas temperaturas na câmara de combustão.

Paradoxalmente, as condições que favorecem a formação de NOx, são exatamente as mesmas que determinam a maior eficiência energética de um motor a Diesel; por tanto, trata-se de uma escolha entre fazer um motor mais eficiente, ou fazer um motor menos poluente.

Dentro desse desafio, a maioria dos fabricantes optou pelo desenvolvimento de motores com a maior eficiência energética possível, deixando para tratar depois, a inevitável formação do NOx a partir de um sistema de Pós-Tratamento; dentro desta lógica, surgiram os atuais sistemas de Pós-tratamento de gases com injeção de ARLA 32 os quais ficaram ainda mais complexos com a necessidade de cumprimento das normas de emissões que seguem as premissas Euro 6.

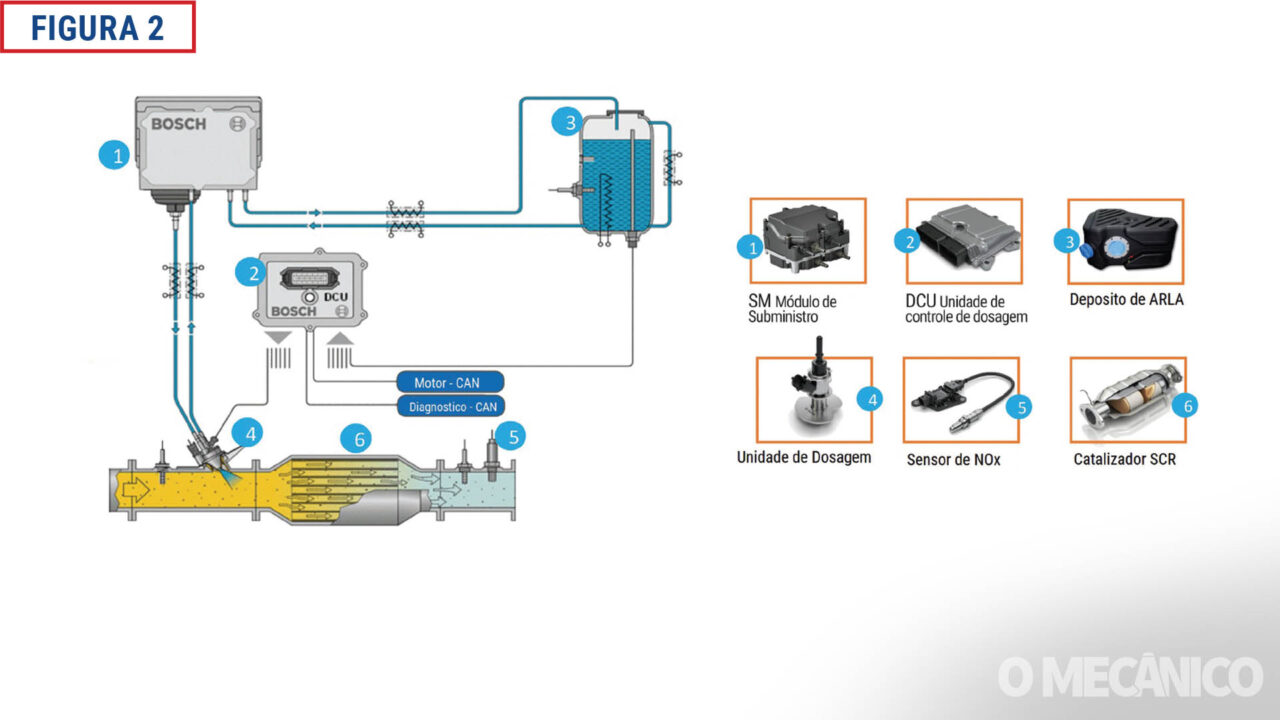

Na figura 2 é possível identificar os principais componentes de um sistema de Pós-Tratamentos de um veículo Diesel; é importante ressaltar que estes sistemas com injeção de ARLA 32, inicialmente foram desenvolvidos para aplicações da linha pesada, mas, com o incremento das exigências de controle de emissões da norma Euro 6, esta tecnologia foi incorporada em diversos veículos da linha leve (pick-up e USV), assim como, na maioria dos veículos comerciais leves.

Seguindo os principais componentes do diagrama da figura 2, é possível identificar o caminho do ARLA 32 o qual se encontra no depósito (3), chegando ao modulo de subministro (1), a partir da ação de uma bomba elétrica; já o modulo de subministro, será o responsável por elevar a pressão de injeção do ARLA, assim como, determinar o volume de ARLA a ser enviado para a válvula dosadora (4).

A válvula dosadora, tem a função de realizar a injeção do Arla 32 no escapamento para direcionar o fluido até o catalizador SCR (6), desencadeado desta forma, uma reação química do tipo catalítica.

Com base nas informações enviadas pelo sensor de NOx (5), para a central eletrônica de controle da dosagem (2), são realizados todos os cálculos para definir a atuação da válvula de dosagem em termos de tempo e quantidade de ARLA 32 a ser injetada.

A gestão eletrônica da unidade DCU (2), poderá estar alocada fisicamente em um modulo separado, ou integrado na própria ECU do Motor conforme o projeto de cada fabricante.

O base de funcionamento deste tipo de sistema de Pós-Tratamento segue um princípio químico o qual é desencadeado por um agente redutor de emissões de óxidos de nitrogênio (NOx), conhecido no mercado com o nome de ARLA 32 (Agente Redutor Líquido Automotivo).

A utilização do número 32 faz referência ao nível de concentração da solução de ureia (32,5%) em água desmineralizada.

O ARLA 32, aquecido pela temperatura do escapamento desencadeando uma reação química que forma uma concentração de amônia e CO₂.

Quando o NOx do escapamento do motor reage dentro do catalisador com a amônia, as moléculas nocivas de NOx são convertidas em nitrogênio e água.

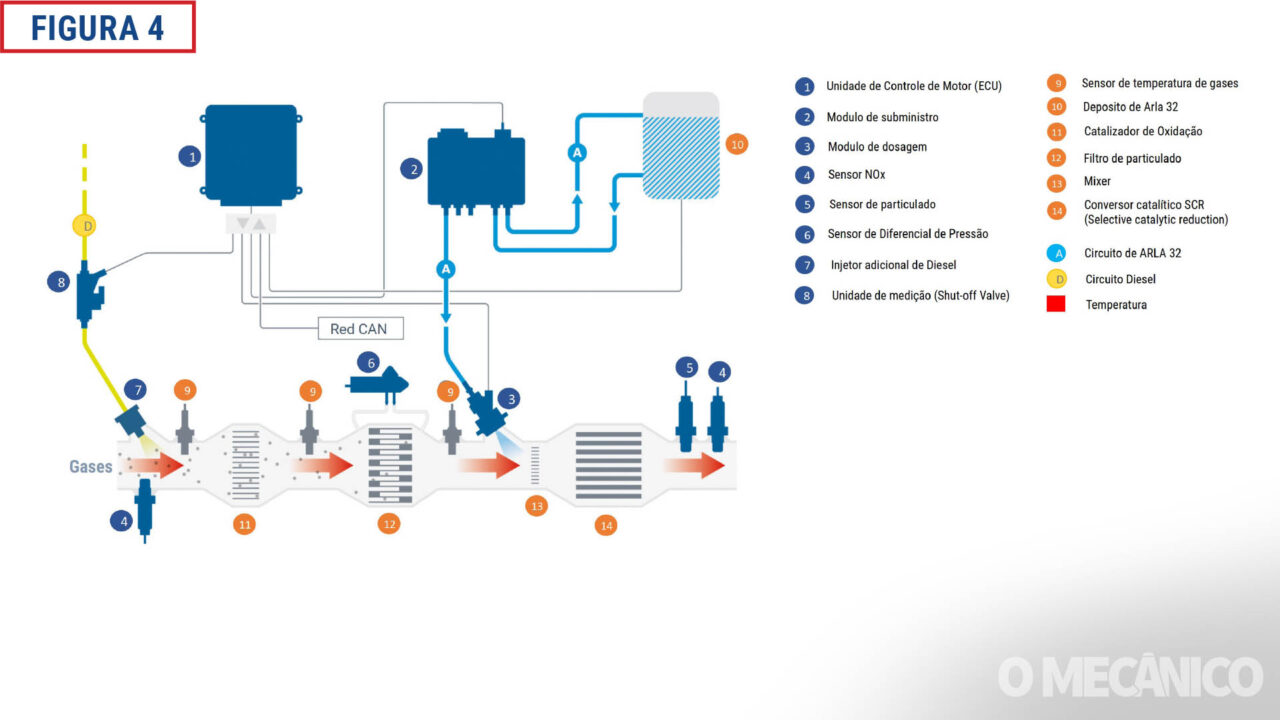

Observando a figura 4 é possível identificar um sistema de pós-tratamento adaptado as necessidades da norma Euro 6, o qual analisaremos para descrever seu funcionamento.

O Arla 32 armazenado no deposito (10), possui um circuito de alimentação e retorno comandado hidraulicamente pelo módulo de subministro (2), o qual por sua vez, se encarrega de gerar a vazão e pressão necessária para que posteriormente a unidade dosadora (3), possa fazer a injeção do Arla no escapamento.

O módulo de subministro (2), é um componente eletro-hidráulico, isto que dizer que, dentro dele se encontram conjuntos de eletroválvulas as quais têm a função de controlar a circulação do ARLA 32 por circuitos hidráulicos de pressão e retorno, sendo gerenciado todo esse funcionamento, pela unidade eletrônica de controle de motor (1), e/ou DCU.

Já analisando o circuito de escapamento, é possível identificar a presença de 3 elementos de grande porte fazendo parte do tubo de escapamento.

Em primeiro lugar, seguindo o sentido de entrada dos gases de escapamento, se encontra um catalisador de Oxidação (11), o qual como o próprio nome sugere, seu funcionamento estará baseado na presença de reações químicas nas quais o oxigênio atua como reagente; neste sentido, gases como Monóxido de carbono (CO), e hidrocarbonetos (HC), resultantes da combustão incompleta de combustíveis fósseis, desencadearão uma reação química com o Oxigênio (O²), passando por uma transformação que resultará na formação de dióxido de carbono (CO²) e agua (H²O), ou seja, uma transformação em gases não poluentes.

Seguindo o caminho dos gases de escapamento, se encontra o filtro de partículas (12), o qual retem o particulado sólido ou fuligem que normalmente estaria presente na saída do escapamento dos motores a Diesel em forma de fumaça preta ou fuligem gordurosa que se adere em superfícies em geral.

O Filtro de partícula (DPF), se encontra instalado sempre a continuação do catalisador de oxidação, para aproveitar a temperatura gerada pelo processo catalítico da reação química do CO e HC com a cerâmica catalítica enriquecida como metais nobres como Ródio, Platina e Paládio.

Temperatura sempre será um elemento resultante de toda reação química, e para os efeitos de eficiência dos catalisadores e filtros de partículas, existem sensores de temperatura (9), estrategicamente distribuídos pelo tubo de escamento para monitorar o correto funcionamento dos diversos processo químicos que acontecem no sistema.

A informação de temperatura dos gases nas diferentes posições do tubo de escamento, passa a ser um parâmetro fundamental, gerenciado pela ECU (1), para determinar as ações necessárias para acelerar ou diminuir as reações químicas de cada um dos processos que acontecem durante o pós-tratamento de gases.

Voltando ao filtro de partículas (DPF), e devido as caraterísticas funcionais do mesmo (reter partículas sólidas), é necessário contar com algum método de limpeza do mesmo; neste sentido, os veículos equipados com DPF, contam com uma rotina gerenciada pela ECU, para a realização de processos de regeneração do filtro DPF, estando baseado este princípio, no incremento da quantidade de Diesel Injetado para elevar de forma controlada a temperatura gerada dentro do filtro DPF; todo este fenômeno acontece, a partir de uma reação química do combustível com os elementos da cerâmica catalítica.

Em algumas aplicações, é possível contar com um circuito adicional de injeção de Diesel, ilustrado na figura 4 na cor amarela (D), contando com uma eletroválvula “Shut-off” (8), e um injetor (7), elementos que permitem acelerar ainda mais, a reação química encarregada de aumentar a temperatura dos gases; estando todo o funcionamento totalmente gerenciado pela ECU.

Para que este processo de regeneração aconteça de forma automática (gerenciado pela ECU), devem estar previamente estabelecidas algumas condições funcionais do veículo como:

Velocidade e rotação constante, temperatura do motor, ausência de falhas no motor (códigos DTC), entre outras.

Em situações especiais, pode ser realizada uma intervenção mediante a utilização de um scanner de diagnóstico, conhecida com o nome de regeneração forçada (provocada de forma externa por um técnico com o auxílio de um scanner), com o objetivo de voltar o DPF aos parâmetros normais, falando em termos dos níveis de restrição da passagem dos gases escapamento pelo DPF.

O sistema de gestão de motor de um veículo adaptado à norma Euro 6, conta com 2 informações importantes para monitorar o correto funcionamento do filtro DPF.

Por um lado, instalado próximo do DPF, se encontra um sensor de diferencial de pressão (6), o qual através de conexões com pequenos tubos ou mangueiras, se encarrega de medir a pressão dos gases de escapamento, na entrada e na saída do filtro de partículas DPF, desta forma, o diferencial das medições de pressão entre estes dois pontos, será o indicativo para a ECU, do grau de obturação do filtro de partículas; esta informação, determinará a necessidade e grau de intensidade de um processo regenerativo.

O outro componente que auxilia a ECU para identificar o correto funcionamento do filtro DPF, é o sensor de particulado (5), que se encontra instalado na saída dos gases de escapamento, oferecendo uma medição direta em PPM (partículas por milhão), da quantidade de particulado que está sendo liberada a atmosfera, no final do processo de pós-tratamento.

Seguindo o caminho dos gases, e depois de ter sido injetado o ARLA 32 pela unidade dosadora (injetor), (3), as partículas de ARLA 32 junto com os gases de escapamento passam por uma seção com aletas canalizadoras, conhecidas com o nome de “Mixer” (13), as quais tem a função de diminuir ainda mais o tamanho das partículas do ARLA 32 para facilitar a mistura com os gases de escapamento aos efeitos de preparar uma mistura homogênea para o próximo processo químico que acontecerá no catalizador SCR (14).

Dentro de um catalizador SCR, acontecem dois processos químicos:

- Termólise

- Hidrólise

Ambos os processos, estão baseados na reação química do ARLA 32 (conhecido fora do Brasil com o nome de Adblue), o qual atua como um reagente utilizando uma solução de 32,5% de ureia e os 67,5% restantes água destilada.

Para que aconteça a reação de quebra da molécula do NOx no interior do catalisador SCR, é necessário contar com a presença de Amônia, porém em função da toxicidade da Amônia, é utilizada Ureia que será convertida em Amônia dentro do tubo de escapamento, uma vez que os gases atingirem uma temperatura próxima aos 200ºC.

A primeira etapa chamada de Termólise, ocorre entre a água e a Ureia do ARLA 32, que como resultado desenvolverão as condições para a formação de um novo produto no próximo processo.

Para garantir que a dissociação ocorra de maneira satisfatória deve-se garantir que o ARLA 32 seja de qualidade; ou seja, sem contaminação com óleo ou outros agentes contaminantes, garantindo sempre, que a proporção de ureia permaneça estável entre 30,5 % e 34,5 % (+/- 2%).

A Termólise é um processo químico que acontece de forma independente, formando-se ureia em função da temperatura dos gases de escapamento sem a necessidade da intervenção da ECU, ou qualquer outro gerenciamento eletrônico.

Como consequência da Termólise existe uma abundante formação de vapor água o que facilita a formação de Amônia (NH3) determinando a segunda etapa do processo conhecida com o nome de Hidrólise.

Dentro do SCR, com temperaturas entre 200 °C e 450 °C, o amoníaco ou Amônia (NH3), iniciam o processo de redução do óxido de nitrogênio (NOx), separando as moléculas em nitrogênio (N2) e água (H2O).

A temperatura dos gases é sempre um fator determinante, já que em temperaturas inferiores às determinadas para o processo químico, o ARLA 32 se cristaliza, gerando diversos problemas no sistema hidráulico.

Em todo momento, a ECU mantem um monitoramento da temperatura dos gases no tubo de escapamento, para isso os sensores de temperatura (9), se encontram distribuídos estrategicamente para medir com precisão o comportamento de cada reação química, as quais terão como resultado, variações significativas na temperatura dos gases.

A eficiência da redução dos gases NOx (principal objetivo do processo de Pós-Tratamento), é monitorada por sensores de NOx (4), instalados na entrada e saída de todo o circuito de gases que faz parte do sistema de Pós-tratamento de um veículo com sistema homologado para norma Euro 6.

Como resultado da reação química dentro do catalizador SCR, sempre sobram resíduos de amônia, já que, todos processos químicos que acontecem dentro dos conversores catalíticos, não podem ser considerados 100% completos em termos de transformação química.

Para controlar a emissão de amônia (NH3), liberada para o meio ambiente, alguns sistemas podem incluir um último conversor catalítico conhecido como Slip catalytic converter, o qual tem a função de eliminar a emissão de qualquer vestígio de amônia antes da saída final dos gases de escapamento.

The post Mecânico Pro: Sistemas diesel Euro 6 appeared first on Revista O Mecânico.

Mecânico Pro: Sistemas diesel Euro 6 Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário