Saiba quais são os parâmetros de avaliação das válvulas injetoras de combustível no motor Volkswagen 1.0 EA211 3-cilindros de injeção direta; diagnóstico tem etapas no veículo e em bancada

Do momento em que o primeiro carro com injeção eletrônica fabricado no Brasil foi lançado (Volkswagen Gol GTi, em 1989) até que o último carro carburado no mercado nacional saísse de linha, passaram-se menos de dez anos. Carros “injetados” eram mais potentes e econômicos, mas isso não era o motivo pelo qual esse sistema virou padrão. O objetivo principal da injeção eletrônica era reduzir a emissão de poluentes ao controlar a mistura ar/combustível nos diferentes regimes de funcionamento do motor. Maior desempenho e menor consumo eram “efeitos colaterais” muito bem-vindos.

De lá para cá, as metas de emissão avançaram, tornando-se ainda mais rígidas, levando os motores a combustão ao limite da eficiência energética. A injeção eletrônica, sozinha, não garante mais que os veículos atinjam os níveis estabelecidos pelos órgãos de controle. Aqui no Brasil, uma nova fase do Proconve (Programa de Controle da Poluição do Ar por Veículos Automotores) entra em vigor em 2022: a L7, para veículos leves, que levará fabricantes a tirarem de linha alguns motores e modelos que possuem injeção eletrônica, mas que não conseguem atender aos novos padrões.

Entre as soluções de engenharia desenvolvidas para diminuir ainda mais as emissões, motores de ciclo Otto para automóveis de passeio “emprestaram” dos motores a diesel e aeronáuticos o conceito da injeção direta de combustível, o que resultou em um sistema que permite maior controle da quantidade utilizada na mistura. Vale lembrar que a concepção básica da injeção direta (ou estratificada) com bomba mecânica já existia em alguns modelos ciclo Otto a gasolina desde os anos 1950, porém, sem qualquer semelhança com o gerenciamento eletrônico ou a eficiência que conhecemos hoje.

SAIBA MAIS: INJEÇÃO – APRESENTAÇÃO DA INJEÇÃO DIRETA DO VOLKSWAGEN UP! TSI

CARACTERÍSTICAS DO SISTEMA NO MOTOR VOLKSWAGEN 1.0 TSI

Na injeção eletrônica convencional (ou indireta), a mistura ar/combustível começa a ser formada fora da câmara de combustão: o injetor fica posicionado atrás da(s) válvula(s) de admissão e pulveriza o combustível enquanto o ar é admitido no cilindro (1).

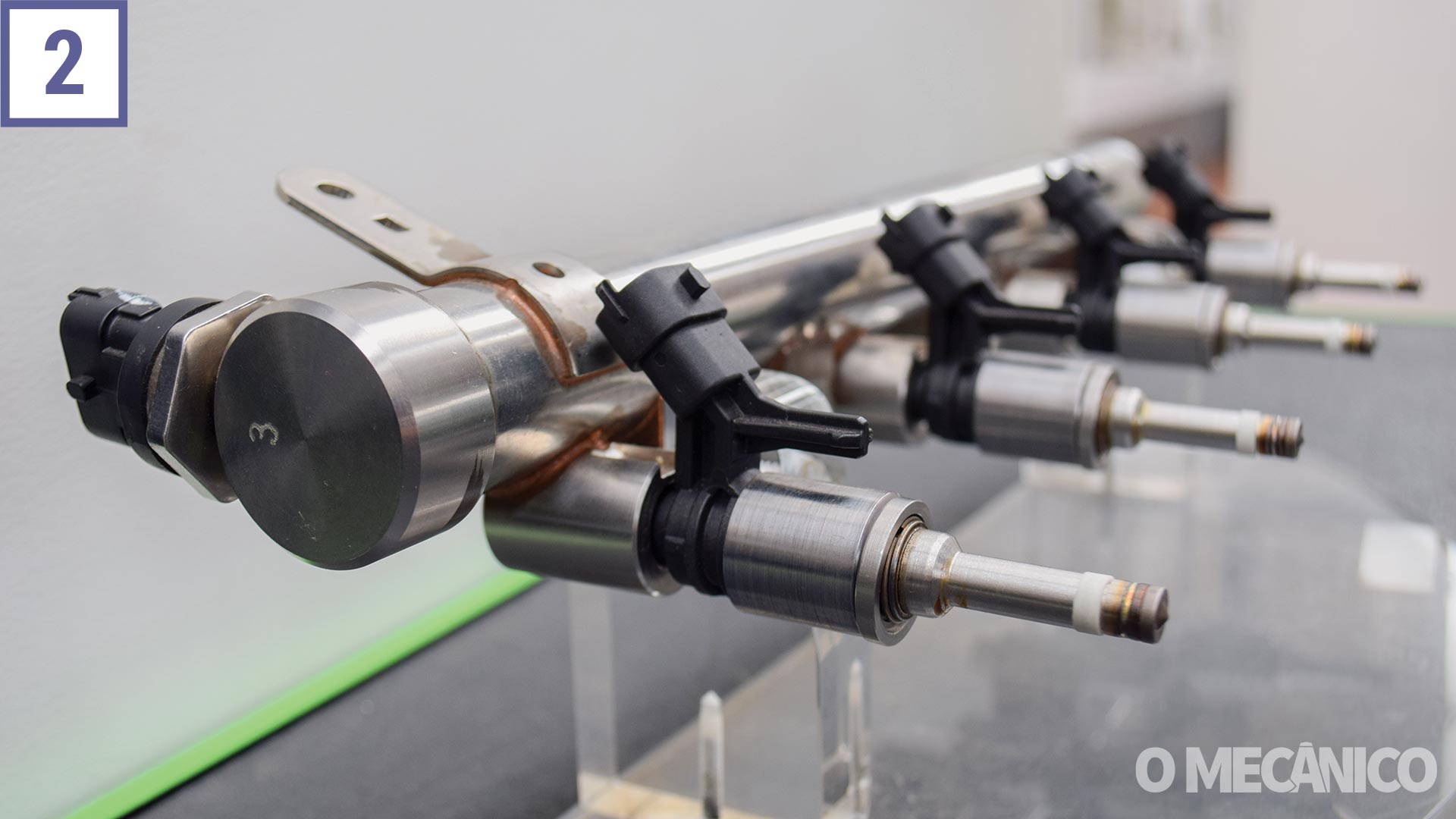

Já a injeção direta permite que o combustível seja inserido, como o nome prevê, diretamente na câmara de combustão na quantidade exata, de acordo com o regime do motor, já perto do fim do tempo de compressão (2). Esse controle mais rígido permite que a mistura formada seja a mais próxima da ideal, o que resulta em menor produção de poluentes na combustão.

No caso dos motores Volkswagen TSI, a injeção direta vem sempre acompanhada de um turbocompressor e um pacote de soluções de engenharia avançado, acompanhado de um gerenciamento eletrônico que pilota até mesmo o sistema de arrefecimento para manter o motor com a melhor condição de temperatura para aquele determinado regime de trabalho, o que também contribui para otimizar a combustão e mitigar emissões.

O gerenciamento eletrônico na alimentação de combustível do up! TSI controla a dosagem de combustível desde a bomba de baixa pressão, que possui um módulo só para ela, chamado DECOS (“Demand Control System”, ou “sistema de controle de demanda”). Sua pressão máxima é de 7 bar.

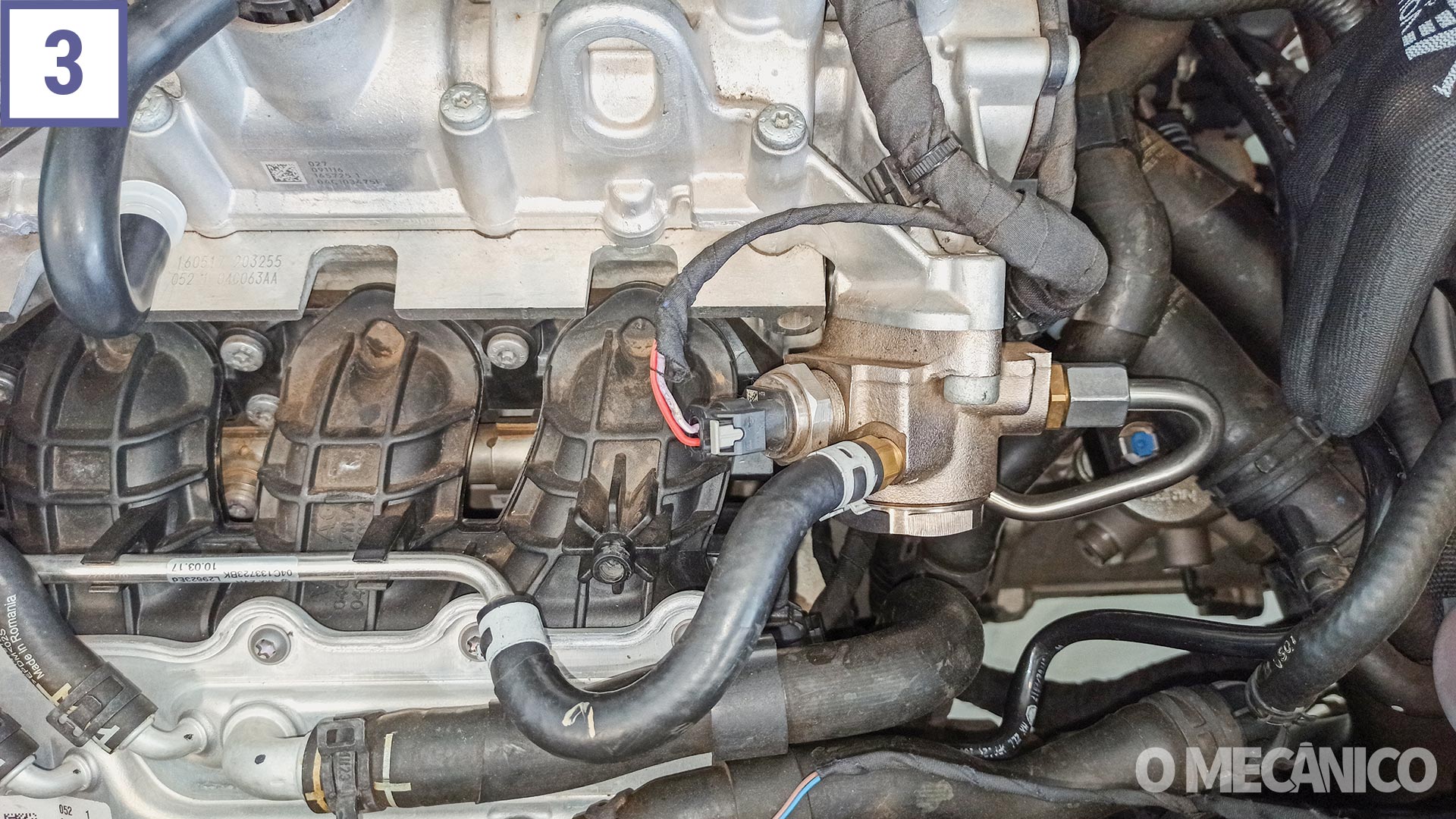

O circuito segue até a bomba de alta pressão (3). Este componente é mecânico, acionado por um came no eixo comando das válvulas de admissão. Mas existe uma válvula dosadora que controla efetivamente a quantidade de combustível que será de fato pressurizada para a linha de alta pressão.

Da bomba de alta, o combustível já sob pressão é enviado por uma tubulação rígida até a flauta (“rail”). A linha de alta é monitorada pelo sensor de pressão na própria flauta e sua leitura varia numa escala entre 50 e 220 bar (4).

Fixadas à flauta, estão as válvulas injetoras (ou bicos injetores) (5). Como esses componentes têm que trabalhar com as extremidades dentro da câmara de combustão, suportando ondas de choque e altas temperaturas, e armazenando combustível a alta pressão, sua construção é totalmente diferente de um injetor convencional. Logo, o processo de diagnóstico também deve observar parâmetros de teste completamente diferentes.

DIAGNÓSTICO ELÉTRICO DOS INJETORES NO UP! TSI

Utilizando um VW up! TSI 2018 como base de testes, o instrutor técnico do Centro de Treinamento Automotivo da Bosch em Campinas/SP, Leonardo Pereira, demonstrou como fazer o diagnóstico do sinal elétrico dos injetores nesse motor, explicando como medir o sinal de tensão, o sinal de corrente e a resistência.

Para capturar o sinal do injetor, é necessário um osciloscópio de dois canais com uma pinça amperimétrica e a ponta de prova de um canal do osciloscópio no pino de sinal de ativação correspondente. No up! TSI, estes pinos estão todos no conector A do módulo (injetor 1 é o pino 31, injetor 2 é o pino 18 e o injetor 3, pino 48). O especialista da Bosch comenta que, especificamente no up!, a unidade de comando da injeção (código MED 17.5,21) fica posicionada entre o parachoque e a caixa de roda dianteira-esquerda. Para a reportagem, ela foi deslocada para fora a título de melhor visualização (6).

Importante: o teste deve ser feito com o motor aquecido. Aguarde a ventoinha ligar e desligar pelo menos duas vezes antes de fazer a leitura do gráfico. Mantenha a marcha lenta.

Leonardo utilizou como referência os dados publicados na plataforma Mecânico Pro (mecanicopro.com.br). “Conforme você vai estudando, já dá para ter uma ideia de como é o padrão desse sinal. Mas não é possível decorar todos os valores necessários para se analisar os sinais elétricos. Por isso, o mecânico sempre deve possuir uma literatura técnica de apoio para fazer esse teste e ter referências e dados comparativos”, recomenda o instrutor técnico.

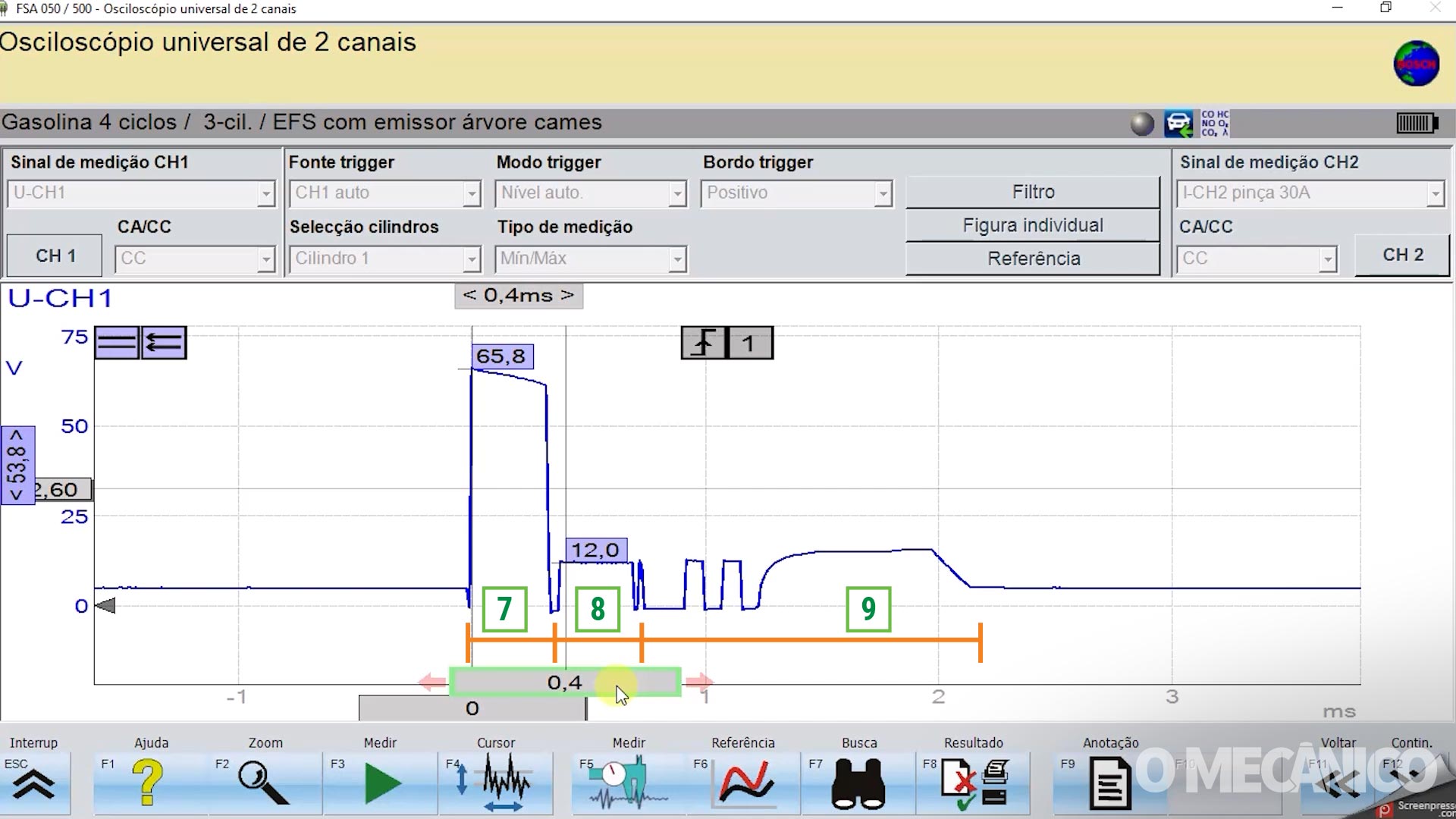

Para saber como interpretar o sinal de tensão, existem três pontos a serem analisados. O primeiro é a tensão de disparo (7), cujo pico é de 65,8 V. “Ao contrário do sistema convencional indireto, essa tensão de disparo não é utilizada como uma tensão de indução após a abertura, mas sim utilizada para a abertura do injetor”, explica Leonardo. “Esse primeiro disparo ocorre com uma tensão elevada para a ‘agulha’ se movimentar, o que é chamado também de pré-magnetização do elemento”, descreve. O tempo de abertura do injetor dura 0,3 ms.

Depois, há uma queda a um valor próximo da tensão de bateria (12 V), chamada de pick up, ou fase de aperto (8). É a fase em que o injetor continua magnetizado, mas a ‘agulha’ do injetor começou a se movimentar. “Ou seja, primeiro foi gasto uma alta energia só para começar a deslocar o injetor para depois ele se movimentar com uma energia menor. É como empurrar um carro parado: você tem que fazer muita força para ele sair do lugar, mas assim que ele sai da inércia, sua energia gasta para continuar o movimento é muito menor”, compara o especialista da Bosch.

Agora que o injetor se movimentou, é só manter ele aberto para fazer a injeção. É a fase de manutenção ou retenção do injetor (9), que varia de acordo com a demanda e o regime do motor. “Esse período é o que vai dosar de fato o tempo de injeção do veículo e que vai variar de acordo com a aceleração”, aponta Leonardo.

Como estamos falando de um veículo flex, o tempo de injeção em marcha lenta pode variar de acordo com o combustível, o que levará a uma leve alteração no gráfico. “Os perfis de valores de tensão e corrente elétrica praticamente se manterão, mas o valor de tempo de injeção, esse sim, pode ser alterado”, explica Leonardo. No caso do gráfico apresentado nesta reportagem, o combustível utilizado é o etanol.

Os gráficos lidos devem estar de acordo com a literatura técnica e se semelhantes aos demais injetores do motor. Mas o sinal de tensão estar OK não quer dizer que o de corrente também esteja.

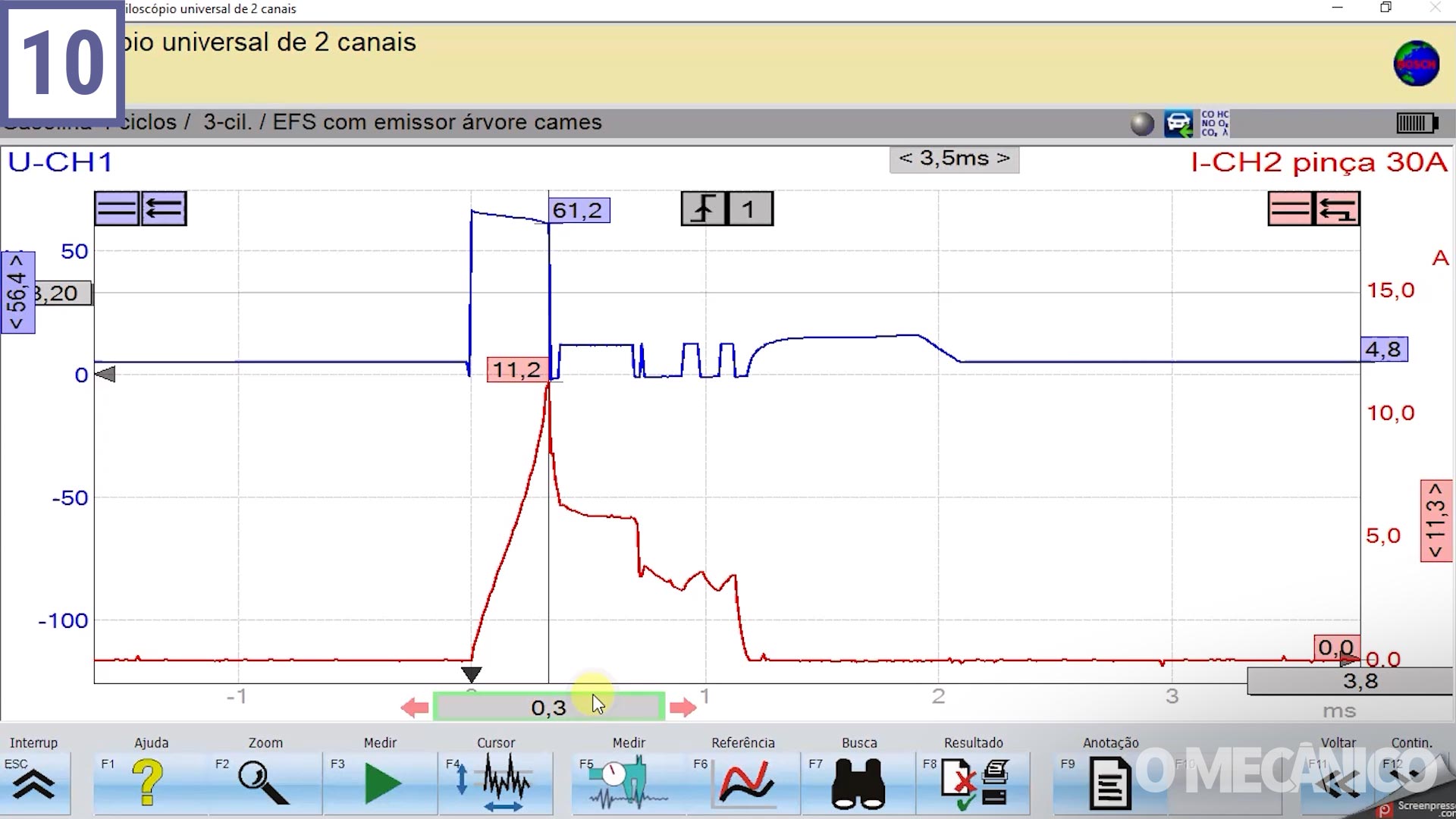

Para avaliar o sinal de corrente (10), sobreponha os sinais, assim, é possível saber se há alguma distorção. Perceba que no exemplo desta reportagem, o pico de consumo de corrente (11,2 A) coincidiu exatamente com a fase de chamada da abertura do injetor. Na sequência, a corrente cai e acompanha as fases do gráfico de tensão, sem desvios. Novamente, reconhecer uma anomalia no gráfico só é possível comparando o perfil do sinal e os valores com uma literatura técnica à mão.

Por fim, um terceiro teste que pode ser feito é o de resistência entre os pinos 1 e 2 do conector do injetor. Neste caso do VW up! TSI, o valor é de 1,6 Ω. A condição de teste é com circuito desenergizado, desconectado do injetor, a uma temperatura ambiente de 20°C. Fora desses parâmetros, a resistência pode se alterar.

Consultada, a Volkswagen ressalta que, se houver necessidade da limpeza do injetor por algum motivo, a resistência das válvulas de injeção direta é diferente dos injetores multiponto convencionais – ou seja, o equipamento deve estar preparado para suportar essa diferença, senão, pode ser danificado.

SAIBA MAIS: CURSO DO MECÂNICO/MECÂNICOPRO – DIAGNÓSTICO DE SISTEMA DE INJEÇÃO DIRETA

DIAGNÓSTICO DE BANCADA (EQUIPAMENTO DE BAIXA PRESSÃO)

Não custa lembrar a quem é profissional de manutenção automotiva que trabalhar com injeção direta requer treinamento e ferramental. A linha de alta pressão de combustível no Volkswagen up! TSI (e em outros modelos com o mesmo motor 1.0 3-cilindros turbinado da linha EA211) pode chegar a até 350 bar em caso de anomalia em funcionamento – o que pode ser perigoso na oficina.

Mesmo em repouso, com o motor desligado, a pressão residual na flauta pode chegar a 120 bar. “Desligar uma conexão metálica pressurizada com o motor quente é um risco na oficina”, alerta o instrutor técnico da Bosch. Por isso, antes de qualquer intervenção mecânica no sistema, faça a despressurização do sistema de alimentação de combustível via scanner e não dê contato na chave novamente.

Para remover o injetor de seu encaixe no cabeçote do veículo, caso ele não saia manualmente, existem ferramentas específicas que encaixam no componente e fazem sua remoção sem provocar danos ao motor ou ao injetor (11). Nunca utilize recursos improvisados ou o prejuízo pode ser alto.

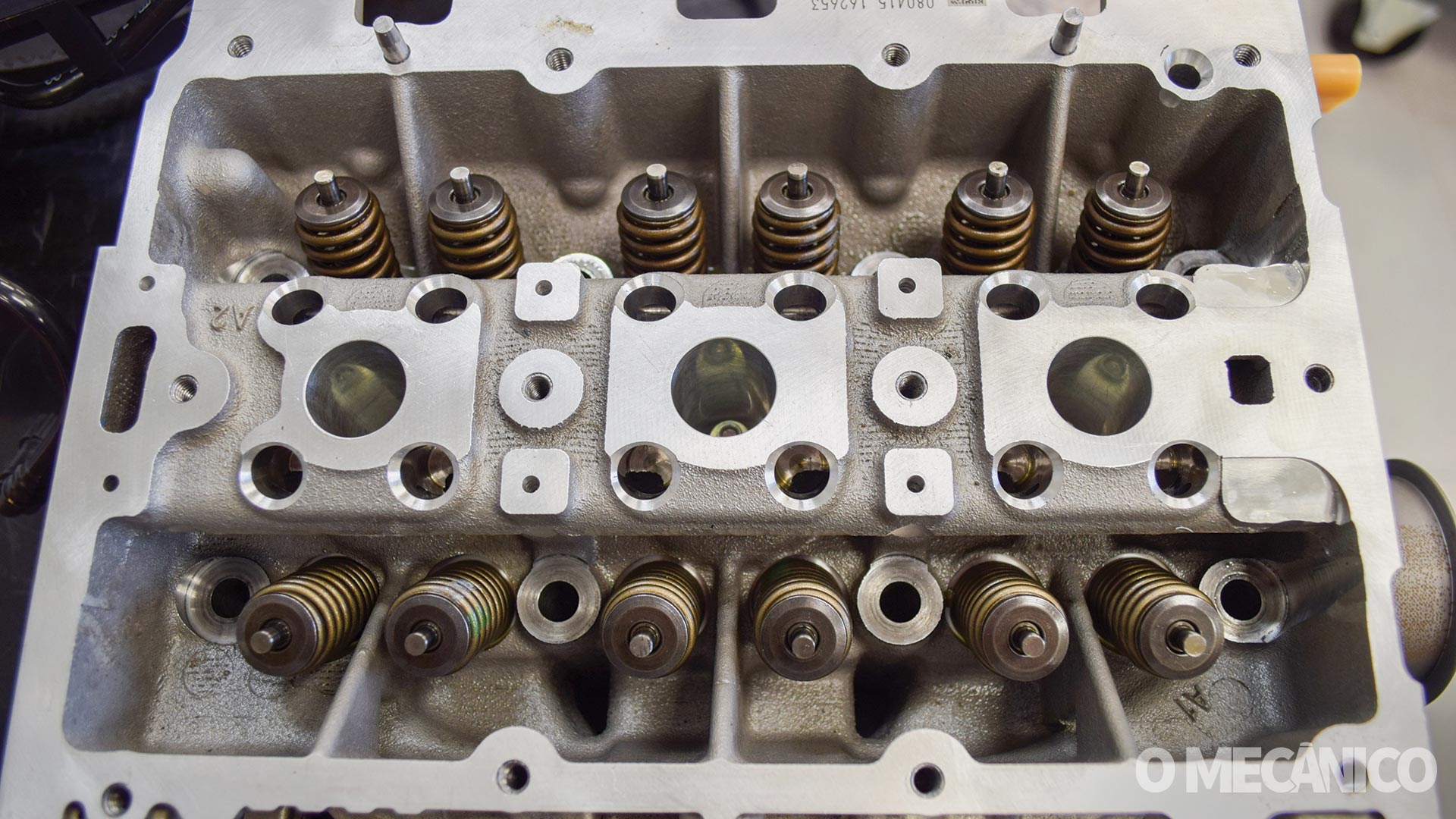

Até mesmo a troca da vedação requer ferramentas específicas (12). Em caso de remoção do injetor, o anel de vedação de teflon em sua extremidade deve ser substituído obrigatoriamente (13). Leonardo Pereira adverte que usar uma chave de fenda ou alicate para trocar a vedação, provavelmente, vai danificar o anel e isso causará problemas de compressão. “Não só a substituição errada, mas também a falta da substituição desse anel também causará problemas de vedação e, consequentemente, baixa compressão no cilindro”, ressalta o instrutor da Bosch.

Outro item a ser observado é a trava-mola do injetor (14) a qual, dependendo do modelo, também pode ter troca obrigatória preconizada na manutenção.

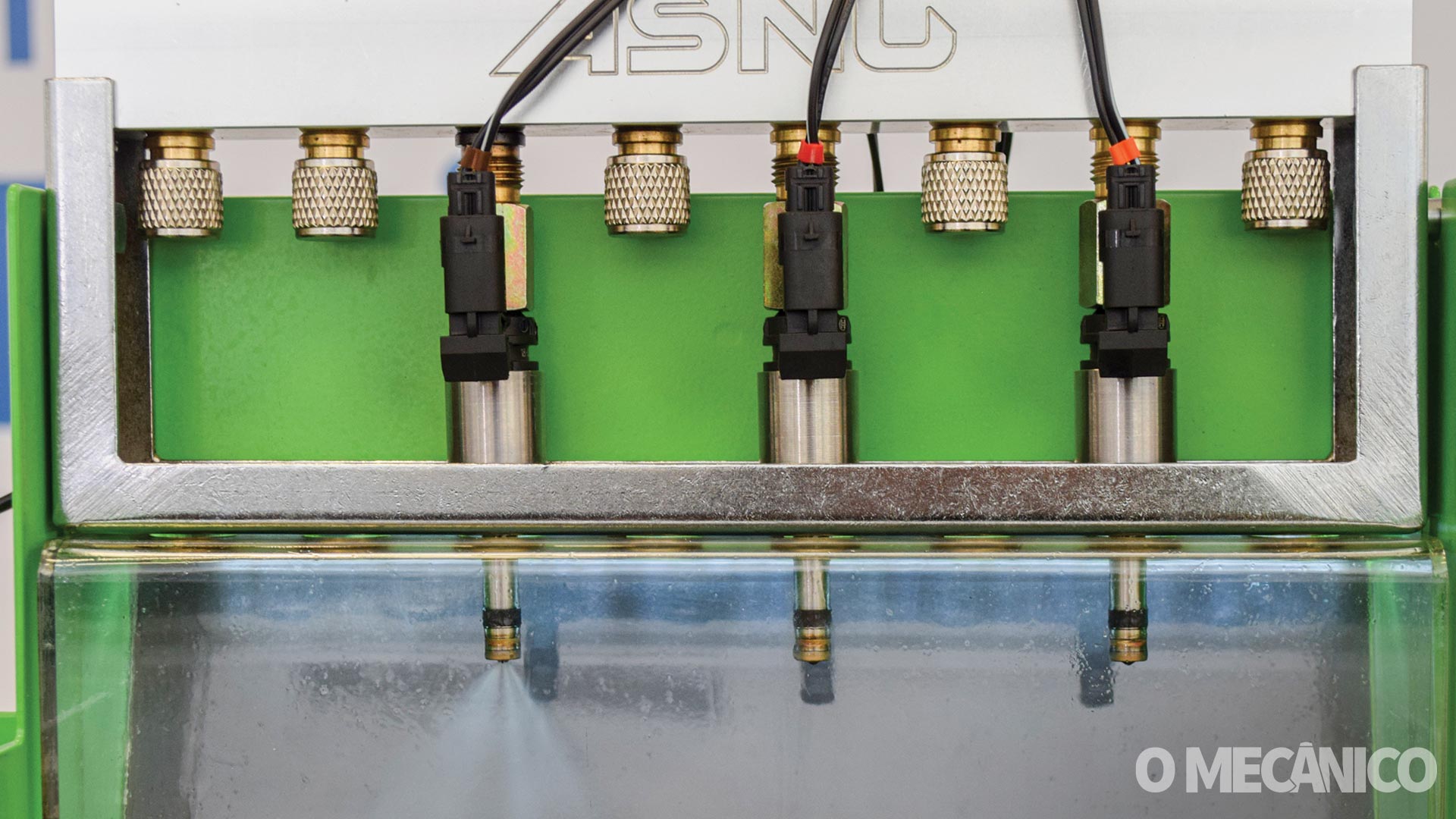

Ao levar os injetores para a bancada de testes, são dois os aspectos principais. O primeiro deles é a formação do leque de injeção. “A projeção de injeção é fundamental em injeção direta”, afirma Leonardo. O segundo, a vazão (débito) em simulações de funcionamento. O equipamento utilizado pelo instrutor técnico da Bosch nesta reportagem não trabalha com as mesmas pressões do sistema de injeção direta (máximo de 10 bar), mas consegue demonstrar problemas em injetores deste tipo. Existem equipamentos e referências para fazer medições mais finas não só da vazão, como do volume de combustível injetado, análise em alta pressão, entre outros, mas a proposta desta reportagem é ser uma introdução ao tema que cada vez mais está presente nas oficinas brasileiras.

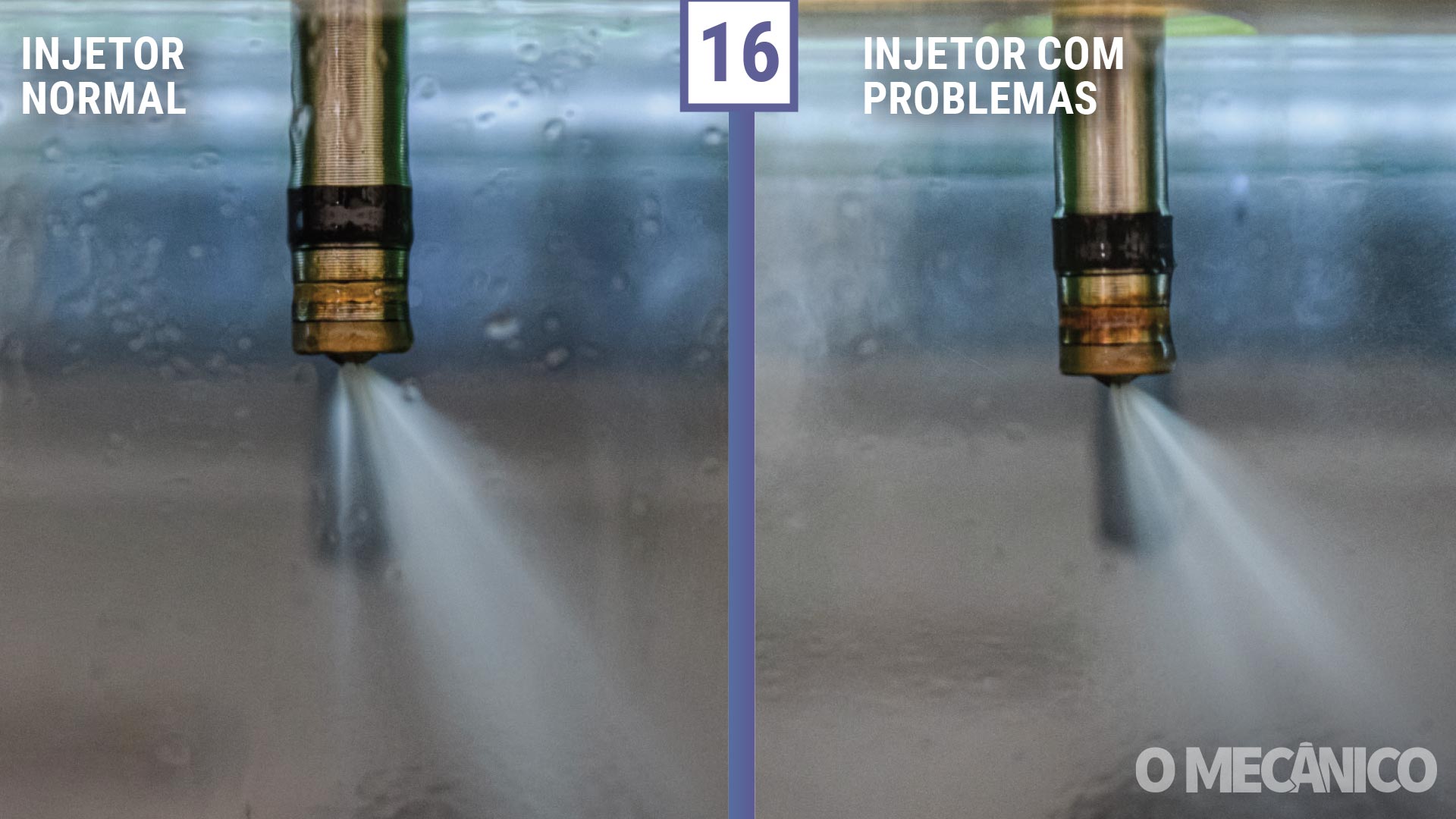

Primeiro, a projeção do leque de combustível, cujo formato é fundamental para obter uma queima perfeita dentro da câmara de combustão. Ao observar a formação direcionado à “parede” da bancada, a olho nu, os três injetores pareciam estar com o mesmo comportamento (15). Mas ao repetir o teste, observando a formação do leque com os injetores virados de lado, o primeiro injetor não tinha projeção de combustível na região central como os demais (16).

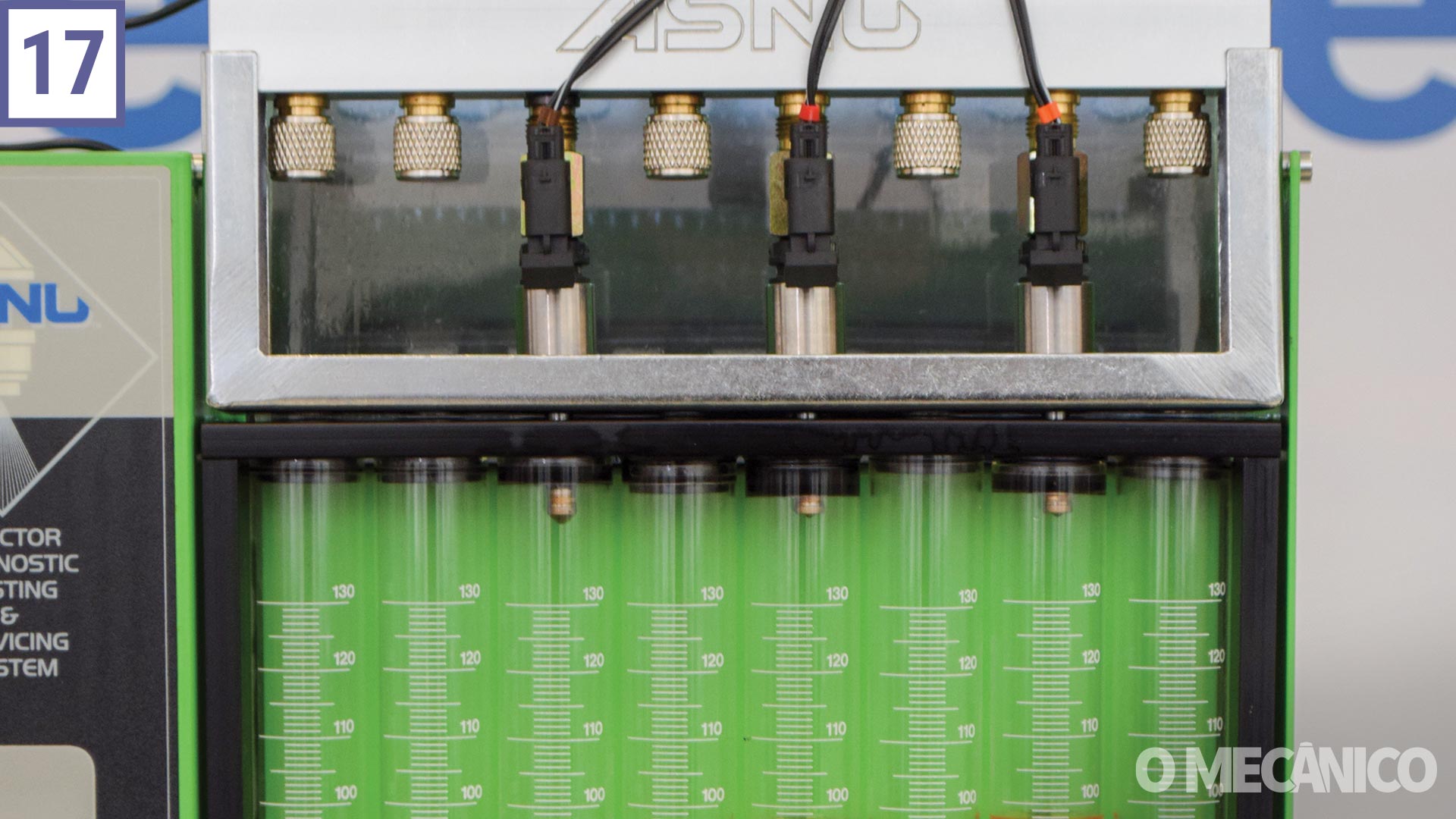

“A falha apresentada é bastante crítica porque realmente está inibindo a saída do combustível”, explica Leonardo, observando que essa falha poderia ser menos perceptível e igualmente causar problemas. Por isso, o teste de vazão e volume 17 é um passo obrigatório no diagnóstico. “No veículo, o tempo da modulação, os percentuais e a largura de pulso sofrem alterações dinâmicas de acordo com a rotação do motor. Por isso, testar o injetor em uma simulação de rotação constante talvez não seja suficiente para pegar a falha. É necessário simular os pulsos em várias rotações”, afirma o instrutor.

A anomalia verificada na projeção ficou bem clara no teste de vazão, no qual o equipamento simulou o acionamento dos três injetores em diversas rotações – desde 800 a 5.000 rpm. Após o último ciclo, as provetas denunciavam que a vazão do primeiro injetor estava bem menor, pelo menos 15% abaixo dos outros dois injetores (17). “No carro, isso significaria uma falha de mistura extremamente pobre”, apontou.

SAIBA MAIS: MOTOR – DETALHES MECÂNICOS DO MOTOR VW 1.0 TSI EA211

FALTA DE MANUTENÇÃO NO VEÍCULO CAUSA FALHAS EM INJETORES DE INJEÇÃO DIRETA

Não são raros os vídeos publicados na internet mostrando casos de motores de injeção direta, sejam flex ou apenas a gasolina, sofrendo com carbonização nas válvulas, cabeçote e câmara de combustão. Outros vídeos alegam que o etanol por si só é quem ataca os injetores e provoca falhas de funcionamento. Tanto a Bosch como a própria Volkswagen afirmam que um dos motivos mais comuns para essas anomalias não é um tipo de combustível determinado, mas sim a utilização de combustível adulterado.

A fabricante de automóveis explica que, como o motor trabalha com entrega de torque máximo logo aos 1.500 rpm, o uso de gasolina e/ou etanol de má qualidade pode provocar a carbonização da câmara de combustão. “Com a falta de qualidade do combustível, motores que trabalham em baixa rotação estão suscetíveis à carbonização”, afirmou o instrutor de pós-vendas da Academia Volkswagen, Cristiano Norberto Saraiva, em entrevista à Revista O Mecânico em 2018.

O especialista da VW ressaltou à época que esse tipo de motor trabalha com mistura extremamente pobre, com o mínimo combustível injetado possível para maximizar a eficiência. “A dica é utilizar sempre o melhor combustível possível”, aconselhou. Lembre-se que estamos falando de um motor cuja tecnologia é projetada para funcionar em condições ideais para atingir os níveis de desempenho e emissões desejados em projeto.

Outra fonte de carbonização e depósitos é o uso de óleo lubrificante fora da especificação determinada pela Volkswagen. Em qualquer motor, o óleo forma um filme de lubrificação nas paredes internas dos cilindros e, em mínima parte prevista em projeto, também é queimado na combustão. Por isso, quando é utilizado lubrificante que não está de acordo com a norma 508 88 determinada pela VW para este motor 1.0 TSI, ele pode colaborar para a formação de depósitos na região.

Especificamente na válvula injetora, a carbonização pode deteriorar sua extremidade, que trabalha permanentemente na câmara de combustão. O acúmulo dos depósitos na ponta do injetor afeta não só os orifícios (cujos formato, dimensão e direcionamento são fundamentais para a formação correta do leque de combustível), mas também danifica a esfera responsável por abrir e fechar a passagem do combustível, o que leva a problemas de funcionamento do componente como perda de estanqueidade.

A situação pode se agravar ainda mais se o desgaste interno do motor estiver avançado por falta de manutenção adequada – ou seja, além do uso de óleo incorreto, pode haver a própria falta da troca do óleo, a não troca dos filtros, entre outros. “Um filtro de combustível que não foi trocado no tempo certo vai soltar sujeiras que vão chegar ao injetor e podem fazer com que o componente fique aberto, e assim causar o gotejamento”, comenta Leonardo Pereira.

Como os sintomas dos problemas provocados por esses fatores são progressivos, nem sempre é possível identificá-los a tempo apenas observando o comportamento do veículo. Quando há a percepção de que existe algo errado, geralmente, o motor já demanda uma intervenção maior por parte do mecânico para fazer a devida correção, se esta for possível.

“Carbonização na ponta do injetor ou sujeira interna são problemas comuns e que vão chegar sempre à sua oficina”, aponta o instrutor técnico da Bosch. “O carro chega falhando, ou com baixa potência, ou acusando o famoso código P0300 que indica falha de combustão em algum cilindro. Às vezes você perde um tempão com bobina, ignição, cabeçote, taxa de compressão, vazão de cilindro e o problema está no injetor com débito irregular ou seja, a menos do que aquilo que é o valor teórico”.

Como se trata de um componente de altíssima precisão e sem reparo interno previsto, danos como esses inutilizam a peça e obrigam a trocar o injetor por um novo. Uma vez que o valor de compra de uma peça nova é substancial, o mecânico deve recomendar ao proprietário de um automóvel com injeção direta ficar muito atento com a manutenção preventiva do veículo. Os conceitos de cuidado com o veículo devem acompanhar de perto a evolução das tecnologias, senão, as manutenções corretivas se tornarão cada vez mais constantes, profundas e custosas.

Mais informações:

Bosch: boschtreinamentoautomotivo.com.br

MecânicoPro: mecanicopro.com.br

Texto & fotos: Fernando Lalli

The post Diagnóstico básico dos injetores no Volkswagen Up! TSI appeared first on Revista O Mecânico.

Diagnóstico básico dos injetores no Volkswagen Up! TSI Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário