Saiba como fazer a troca e o tensionamento correto da correia dentada do sistema de sincronismo do motor D4D 1.0 16v Hi-Flex em um Renault Clio 2011/2012; tensionador mal instalado teve desgaste precoce com apenas 13 mil Km e prejudicou o sistema

texto Fernando Lalli | fotos Fernando Lalli e Lucas Porto

Você sabe o que é um tensionador semiautomático? Caso não saiba responder de primeira, não se preocupe:

nem mesmo as fabricantes de autopeças entram em um consenso sobre a definição desse tipo de componente. Porém, é importante entender como funciona o tensionador da correia dentada do motor Renault D4D 1.0 16v Hi-Flex para não cometer erros em sua instalação.

A Dayco explica que um tensionador semiautomático, como o do motor D4D, possui uma mola automática, mas seu acionamento é manual. Ou seja, quando o pino-trava é removido, o componente se movimenta, porém, ainda não está aplicando a devida tensão na correia dentada: ele deve ser movimentado manualmente para a posição de trabalho. É um detalhe importantíssimo, mas que, caso passe batido, pode levar a uma quebra prematura da correia e à perda do sincronismo, cujas consequências são plenamente conhecidas – e desastrosas.

No Renault Clio utilizado nesta reportagem, a última manutenção no sincronismo e no sistema acessório havia sido a apenas 13 mil km. Embora a vida útil de todas as peças envolvidas gire em torno de 60 mil km, havia sintomas graves de desgaste prematuro.

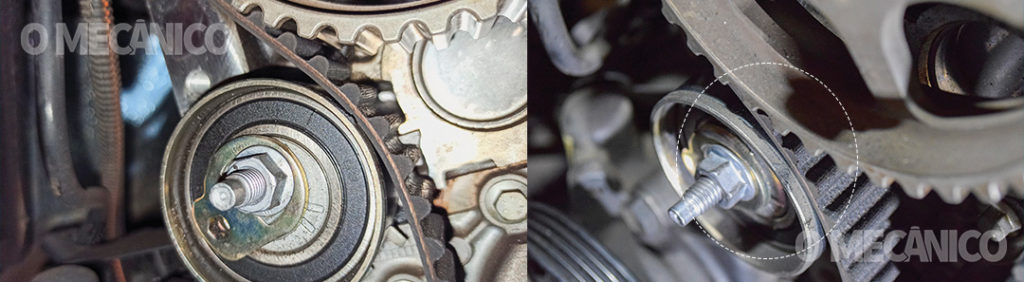

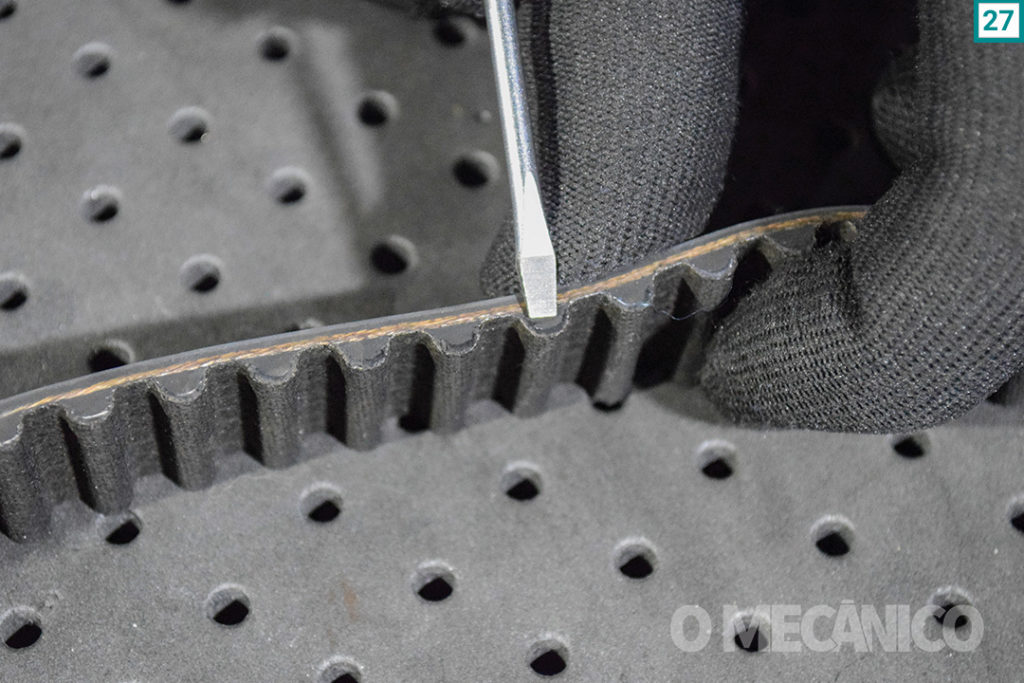

Falta de tensão fez a correia trabalhar solta (à esq.), causando desgaste prematuro nos

componentes e superaquecimento na pista do tensionador, causando perda da lubrificação (à dir.)

Especialistas da Dayco, o coordenador técnico Davi Cruz e o assistente técnico Romário Teixeira analisaram o caso e atestaram que a causa foi a instalação incorreta do tensionador: ele estava trabalhando totalmente solto, sem aplicar tensão alguma sobre a correia. Tudo indica que, na instalação, o profissional apenas retirou o pino-trava, como se este fosse um tensionador automático, e não movimentou o componente para a posição correta de trabalho.

Uma das observações do proprietário quanto ao comportamento do veículo era o barulho semelhante a válvulas batendo do motor em funcionamento. Isso era causado justamente pela mola do tensionador, que por estar solta fazia com que o componente batesse constantemente em final de curso enquanto o motor girava. “Também pelo mesmo motivo, o tensionador bateu sua ancoragem”, conta Davi Cruz. “Tudo isso prejudicou a pista rotativa, que sofreu superaquecimento. Tanto que existe um ruído provocado pela perda de lubrificação do rolamento interno. Com 13 mil km rodados, isso não era para ter acontecido”, avalia o especialista da Dayco.

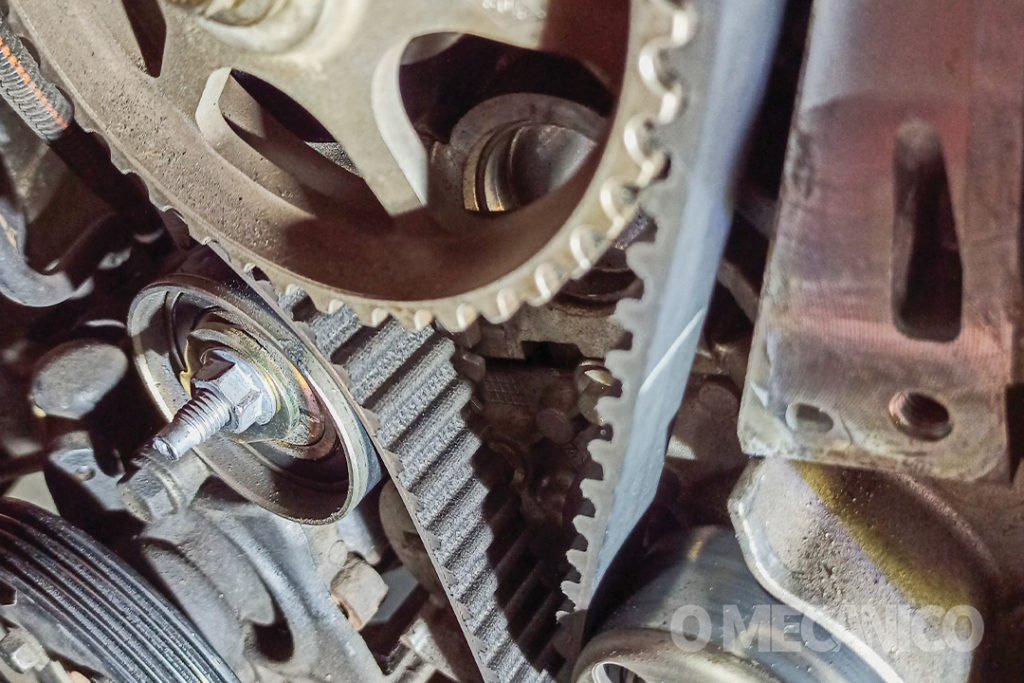

Por trabalhar sob baixa tensão, a correia dentada também apresentava desgaste lateral, sinal de desalinhamento e de que, com o uso, viria a pular dentes nas polias. “Provavelmente, com 30 mil ou 40 mil km, a correia poderia começar a soltar os dentes e quebrar”, advertiu Davi.

Um problema ainda mais comum na aplicação desse tensor, segundo Davi, é errar o sentido de rotação na hora de aplicar a tensão. Há casos de campo em que o tensionador foi movimentado para o lado errado, bloqueando seu giro e causando superaquecimento na pista do rolamento e dificuldade de rotação da correia, o que inevitavelmente levará à quebra em pouquíssimo tempo. O sentido correto de tensionamento é o anti-horário, indicado inclusive por uma seta no próprio tensionador.

SISTEMA DE SINCRONISMO: APLICAÇÃO DAS PEÇAS

O motor Renault D4D existe no Brasil em diversas configurações nos veículos Clio, Clio Sedan, Sandero, Logan e até no rival Peugeot 206. A versão 1.0 16v Hi-Flex surgiu em 2005 com 77/76 cv (E/G) a 5.850 rpm e torque de 10,2/10 kgfm a 4.350 rpm. Uma atualização em 2013 acrescentou ao motor mais potência (80/77 cv a 5.750 rpm) e torque (10,5/10,1 kgfm a 4.250 rpm).

Mesmo com essa transição, componentes do sincronismo como correia dentada, tensionador e bomba d’água são comuns a todas as versões com 16 válvulas no mercado brasileiro. O D4D permaneceu em produção até meados de 2017, quando foi substituído pela gama Renault SCe 3-cilindros com os motores B4D HS (Sandero e Logan) e B4D LS (Kwid, modelo que sucedeu ao Clio um ano antes).

Um ponto ressaltado por Davi Cruz é o material da pista do rolamento do tensionador, que pode variar de acordo

com a fabricante da peça. “A montadora já usou metal e nylon nessa aplicação.

Ambos os materiais têm a mesma durabilidade. Mas a Dayco hoje só trabalha com nylon, que dissipa melhor o calor e não prejudica a lubrificação interna do rolamento”, explica o coordenador técnico da fabricante de autopeças.

No procedimento executado nesta reportagem, o assistente técnico Romário Teixeira usou o kit KTB 321 (sem bomba d’água) para fazer a substituição do sistema de sincronismo de um Renault Clio 1.0 Hi-Flex 2011/2012, com 108 mil km rodados, equipado com direção hidráulica e ar-condicionado. Também foram trocadas as duas correias de acessórios.

REMOÇÃO DOS PERIFÉRICOS E CORREIAS DE ACESSÓRIOS

1) Desligue o cabo do contato negativo da bateria. Isso evitará curto circuito no momento de retirada do motor de partida – procedimento necessário para instalação da ferramenta de travamento do volante.

2) Desconecte a mangueira de admissão da caixa do filtro de ar do motor.

3) Solte a mangueira do respiro de óleo do motor, também conectada ao sistema de admissão pela caixa do filtro de ar da admissão do motor.

4) Solte a abraçadeira do corpo de borboleta (TBI) da caixa do filtro de ar.

5) Retire a vareta de medição do nível de óleo do cárter.

6) Após desligar todos esses componentes, remova a caixa de filtro de ar com cuidado, soltando-a de suas três fixações por buchas de borracha.

7) Em seguida, retire a roda dianteira-direita e o respectivo para-barro para ter acesso à sistema de correia de acessórios.

8) Antes de acessar a correia de acessórios, é necessário remover o suporte do coxim superior do lado do motor. Para isso, primeiro, utilize um cavalete para calçar o motor por baixo, utilizando algum elemento para não danificar o cárter.

9) O suporte do coxim superior do lado do motor possui cinco parafusos: dois na longarina e três na tampa de alumínio do sincronismo. Quebre o torque de aperto dos parafusos com soquete 16 mm (9a) e depois os remova. Em seguida, retire o suporte (9b).

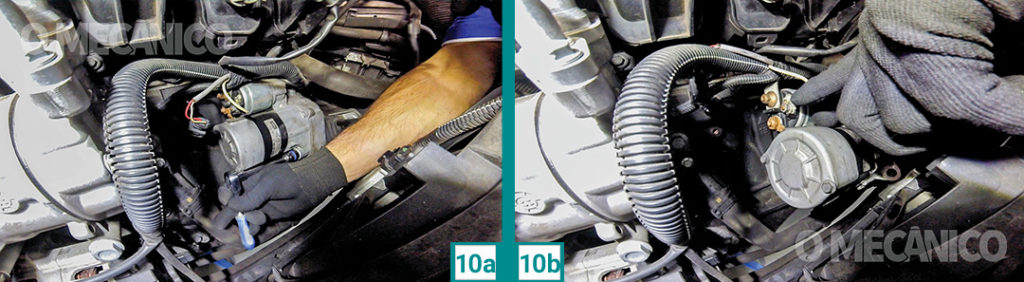

10) Siga para o motor de partida, que deve ser removido para a instalação da ferramenta de travamento do motor. Solte os dois parafusos de fixação do motor de partida ao câmbio com chave 13 mm (10a) e as duas porcas dos cabos elétricos, uma com sextavado 10 mm e a outra, 8 mm (10b).

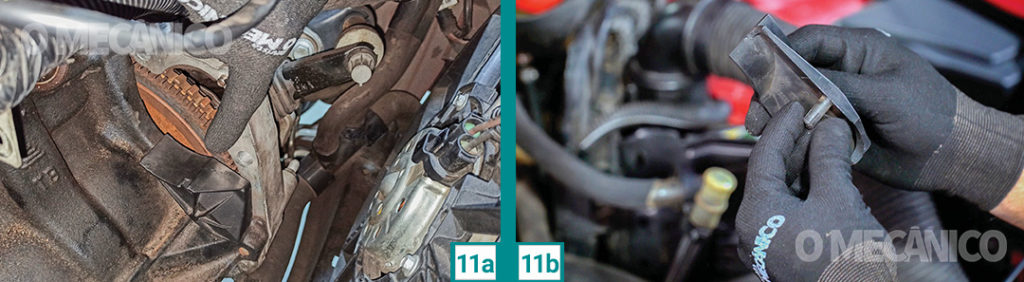

11) Abaixo do motor de partida há uma tampa plástica de proteção do orifício de inserção da ferramenta de faseamento no volante do motor (11a). Remova-a, basta puxar (11b).

12) O Clio desta reportagem é equipado com direção hidráulica e ar-condicionado, portanto, tem duas correias de acessórios: uma para os itens mencionados e outra para o alternador. Comece a remoção pela correia da direção e ar, que possui um mecanismo tensionador próprio. Solte o parafuso da polia tensora (12a) para afrouxar e remover a correia (12b). Depois, termine de soltar o parafuso por completo para remover a polia tensora (12c). Retire também a polia-guia de apoio (12d).

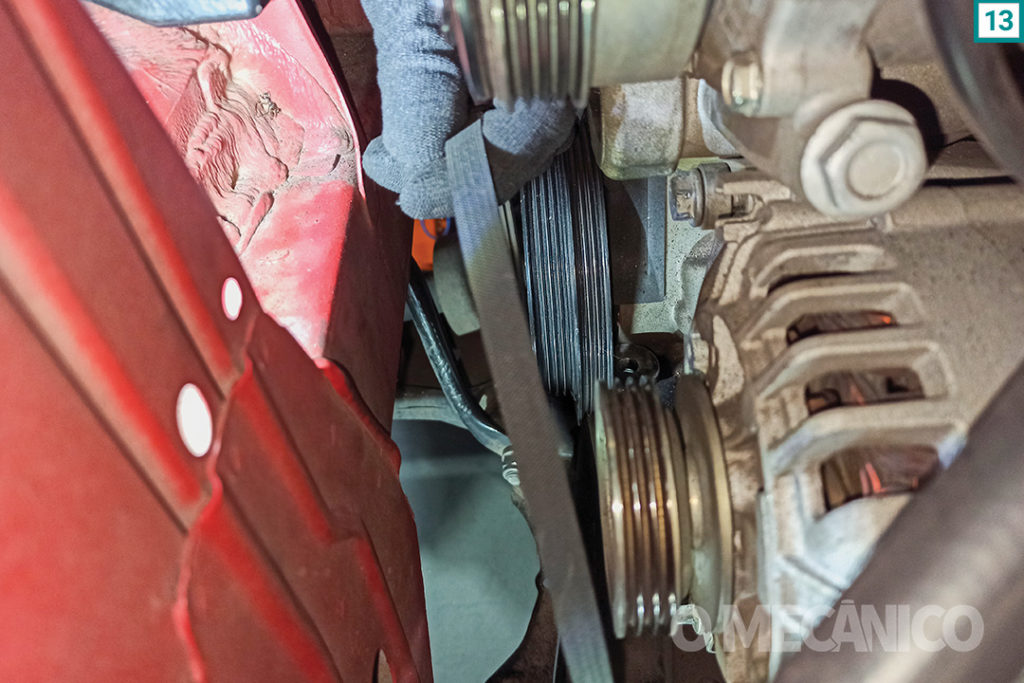

13) Já a outra correia de acessórios é tensionada pelo próprio alternador. Solte (sem remover) os parafusos de fixação do alternador, desloque o componente e retire a correia.

14) Solte os 4 parafusos de sextavado 10 mm da capa de alumínio do sistema de sincronismo (14a) e a retire (14b).

FASEAMENTO DO MOTOR D4D

15) Para conferir se o motor está devidamente faseado, é necessário girar o motor e conferir as marcações do sistema de sincronismo em relação às indicações no motor. Comece removendo as velas para tirar a compressão dos cilindros e diminuir o esforço sobre o sistema. Importante: na reinstalação, o torque de aperto das velas de ignição é de 20 a 27 Nm.

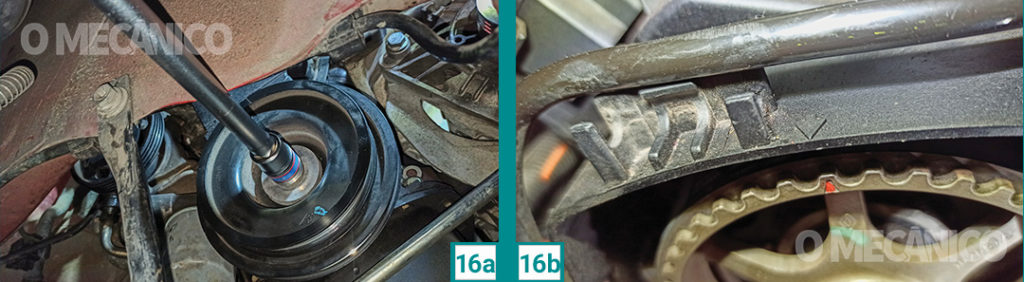

16) Gire o motor (16a) até que a marca da polia do comando coincida com a capa da correia (16b) e a seta na polia damper (16c) coincida com a indicação na capa da correia (16d). Isso significa que o 1º cilindro está em PMS (ponto motor superior).

Atenção! As linhas na correia dentada não são relevantes neste momento. Elas servem apenas como indicação de posição para a montagem do sistema. Durante o funcionamento do motor, essas marcações saem de coincidência com as demais referências, portanto, não indicam o ponto do motor (16e).

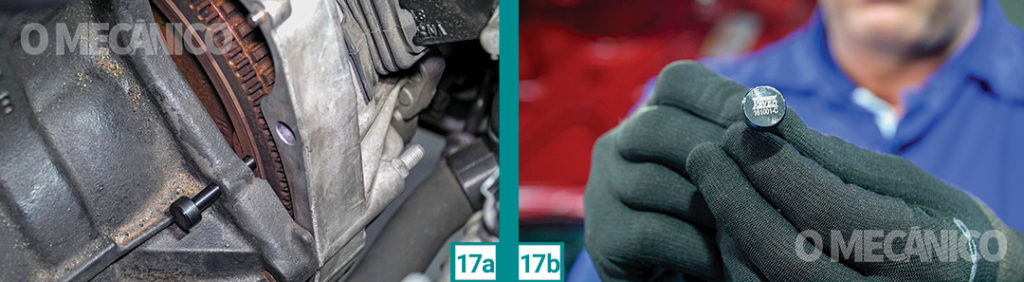

17) Para confirmar se o motor está no ponto correto, um orifício no volante deve coincidir exatamente com o orifício no bloco em que deve ser colocado o pino de conferência do faseamento (17a). Essa ferramenta é a Raven 16001-C, que vem no kit 166500 (17b).

Atenção! Se as marcações das polias coincidirem e o orifício do volante não, cuidado! Há a possibilidade de o volante estar na posição errada caso tenha sido removido anteriormente – seja para retífica ou mesmo trocado. A furação de seus seis parafusos permite o encaixe em qualquer posição, o que inutilizaria sua referência de ponto para o motor. Verifique essa possibilidade antes de concluir o diagnóstico.

REMOÇÃO DA POLIA DAMPER E REMOÇÃO DA CORREIA DENTADA

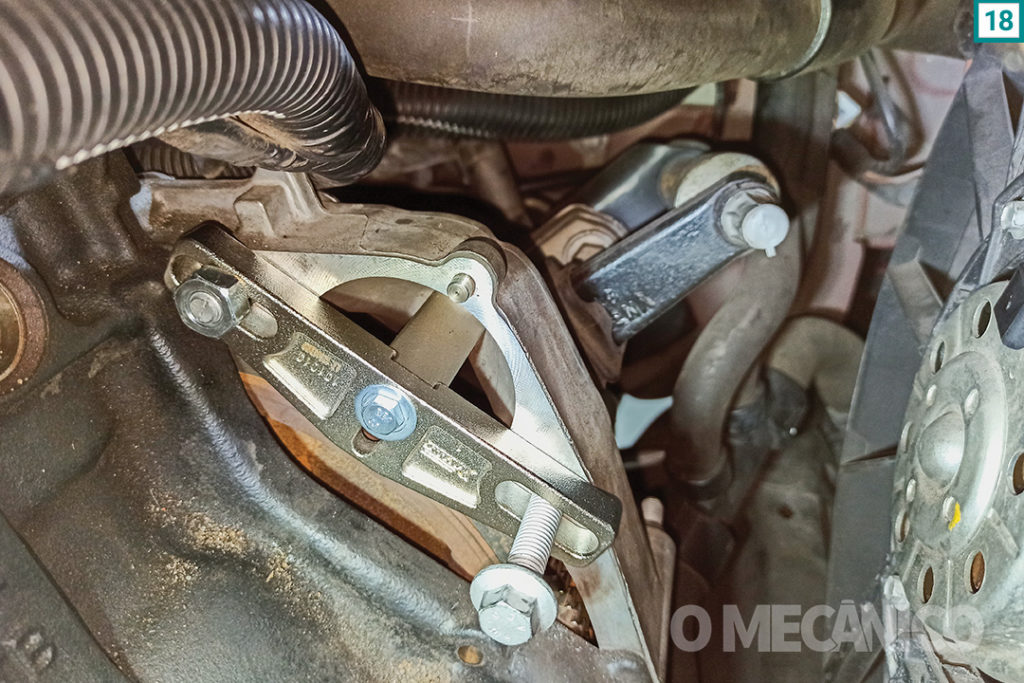

18) Instale a ferramenta de travamento do volante do motor. Neste caso, foi utilizada a ferramenta Raven 101013 fixada ao trem de força pelos parafusos do motor de partida. Encaixe o dente da ferramenta na cremalheira e aperte o parafuso central com chave 10 mm.

Atenção! Nunca utilize a ferramenta de conferência do faseamento para travar o volante. Ela pode se quebrar no momento em que for aplicado o torque de soltura ou aperto do parafuso da polia damper.

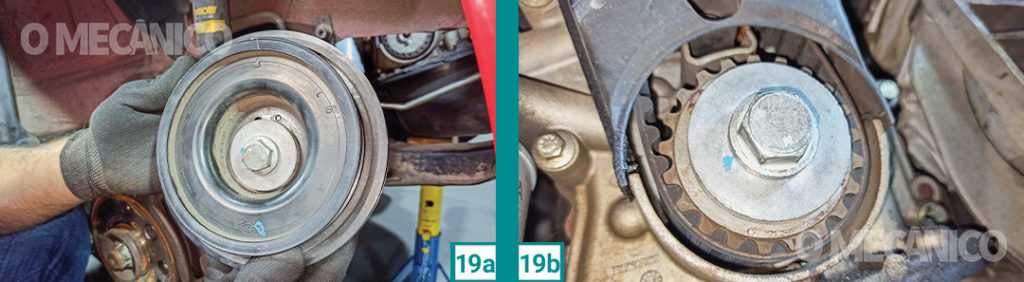

19) Com o volante travado, solte o parafuso de fixação da polia damper ao virabrequim. Remova a polia (19a). Após a remoção da polia, aperte o parafuso novamente no fuso da polia da correia dentada com o virabrequim (19b).

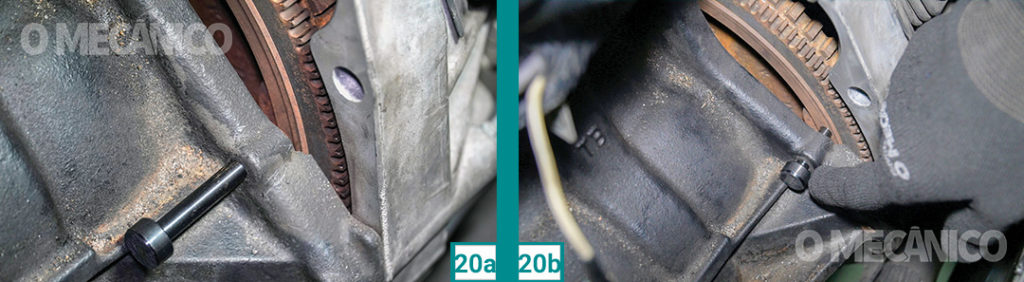

20) Em seguida, remova a ferramenta de travamento do volante. Neste momento após a remoção da polia damper, o motor terá perdido o faseamento e a ferramenta 101013 não encaixará (20a). Por isso, dê mais uma volta no motor até que a ferramenta de fasagem possa ser encaixada novamente no volante (20b).

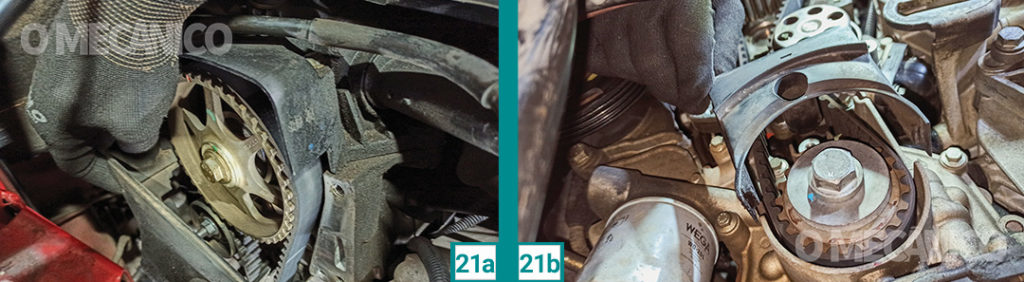

21) Solte os parafusos para remover as duas capas do sincronismo, intermediária (21a) e inferior (21b).

22) Solte a porca de fixação do tensionador com chave 13 mm. Retire-o em seguida.

23) Assim, a correia dentada está totalmente livre para ser removida.

ANÁLISE DOS COMPONENTES

24) As correias de acessórios estavam em excelente estado, tanto a de ar e direção (24a) quanto a do alternador (24b). Não havia desgaste. Haviam rodado apenas 13 mil km antes desta reportagem e, portanto, poderiam ser reinstaladas se esta fosse a necessidade.

25) Ao se substituir as correias ou qualquer componente desses sistemas, todos os outros componentes devem ser examinados. Isso inclui, claro, as polias. Neste caso, as polias de apoio (25a) e de tensionamento da correia (25b) da direção e ar estavam em ótimo estado, assim como a polia do alternador. Mas a polia damper do virabrequim tinha impurezas em suas estrias, inclusive pedras (25c). Essas impurezas, no futuro, poderiam provocar ruídos e danos às correias e à própria polia. No caso do veículo desta reportagem, não houve danos às estrias da polia. Por isso, uma limpeza foi suficiente para retornar o componente ao uso.

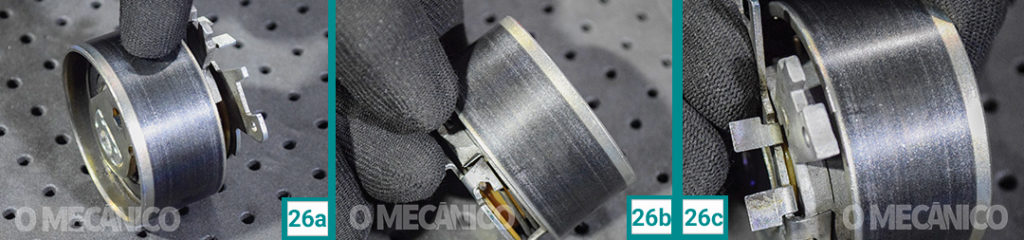

26) Em seu aspecto visual, o tensionador parecia ter os mesmos 13 mil km rodados das correias de acessórios. Mas como trabalhou dentro dessa quilometragem com tensão incorreta, houve desgaste prematuro que o inutilizou. O superaquecimento escureceu sua pista (26a) e a marca das batidas de fim de curso são bem claras (26b), assim como, em seu batente (26c).

27) Por conta da tensão baixa, a correia do sincronismo tentou pular os dentes da polia do virabrequim e sofreu desgaste lateral em todos os dentes. Foi totalmente inutilizada.

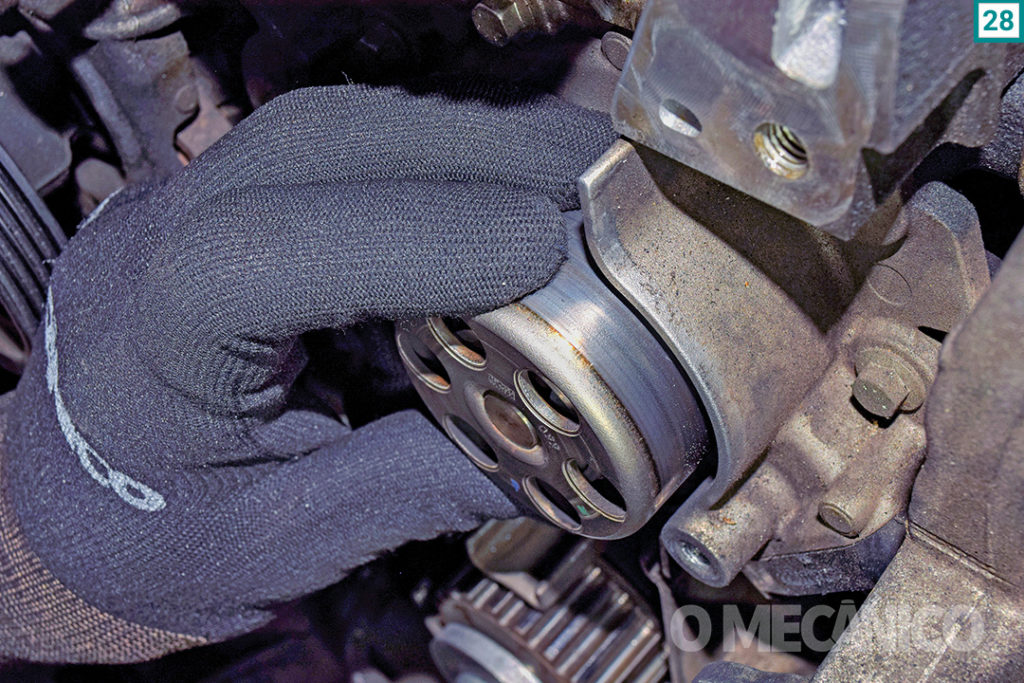

28) Para analisar a bomba d’água ainda instalada no veículo, gire o rotor no sentido de funcionamento: com o sistema de arrefecimento fechado e abastecido, o rotor da bomba d’água deve se movimentar livremente, sem ruído, “aspereza” ou resistência. Verifique também se há folgas axiais ou radiais no rotor. Se houver algum desses sintomas, a bomba deve ser substituída em caráter corretivo. No caso do veículo desta reportagem, os danos observados no tensionador e que se refletiram na correia de sincronismo não chegaram à bomba d’água. Não havia folga ou qualquer outro indício de irregularidade. Como a bomba estava em perfeito estado e havia trabalhado menos da metade da vida útil da correia, ela não foi substituída.

Obs: Caso a troca da bomba d’água seja necessária, o torque de aperto de seus parafusos de fixação é de 9 Nm, seguindo ordem circular de apero a partir do parafuso superior mais à esquerda.

INSTALAÇÃO DA CORREIA DENTADA E TENSIONADOR

Obs: Antes de instalar a correia dentada, verifique se a ferramenta de faseamento está instalada no volante e se os pontos das polias do comando e do virabrequim estão coincidindo com suas respectivas marcações. Em caso de manutenção no volante do motor, observando esses três pontos, elimina-se a possibilidade de erro em sua instalação.

29) Para instalar a nova correia dentada, observe as setas que indicam o sentido de giro da correia e as linhas no dorso da correia (29a). Encaixe a correia no sistema de sincronismo na seguinte ordem: polia do virabrequim, polia (rotor) da bomba d’água e polia do comando de válvulas. (29b).

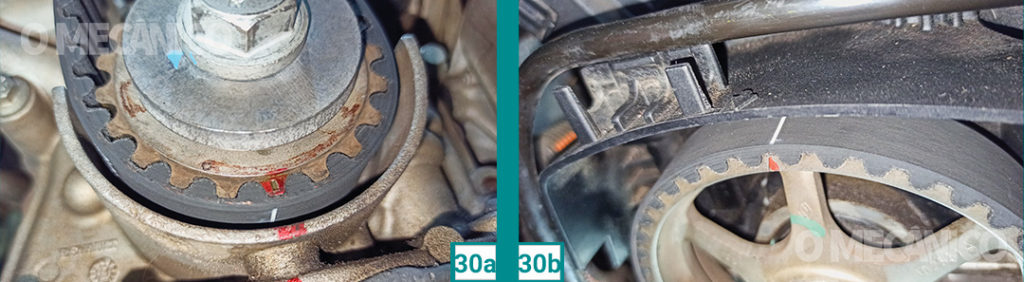

30) No caso da correia Dayco, a linha mais próxima da identificação da correia deve coincidir com a marcação de ponto na polia do virabrequim (30a), enquanto a outra coincide com a indicação na polia do comando (30b).

31) O tensionador da correia dentada do motor D4D é do tipo semiautomático. Ou seja, ele possui um pino-trava, mas ao removê-lo, não significa que a sua tensão estará aplicada. Provavelmente o erro que levou à falência do tensionador removido anteriormente foi não aplicar a tensão correta após a montagem.

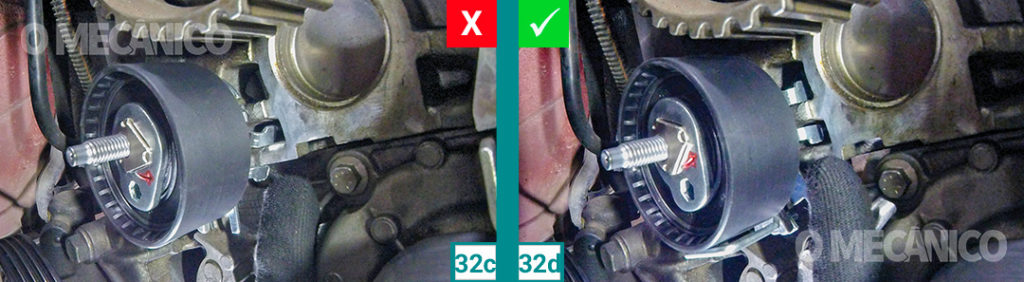

32) Observe a ancoragem do tensionador (32a). As duas abas de ancoragem devem ser encaixadas nos orifícios presentes no cabeçote (32b), mostrados aqui sem a correia para melhor visualização. Segundo Romário Teixeira, há casos de campo em que os mecânicos confundem o ponto de ancoragem com a aba do cabeçote. Na primeira foto, está a ancoragem errada (32c) e na segunda, a ancoragem certa (32d).

33) Encaixe o tensionador novo corretamente (33a). Encoste manualmente a porca de fixação do tensionador e solte o pino-trava (33b).

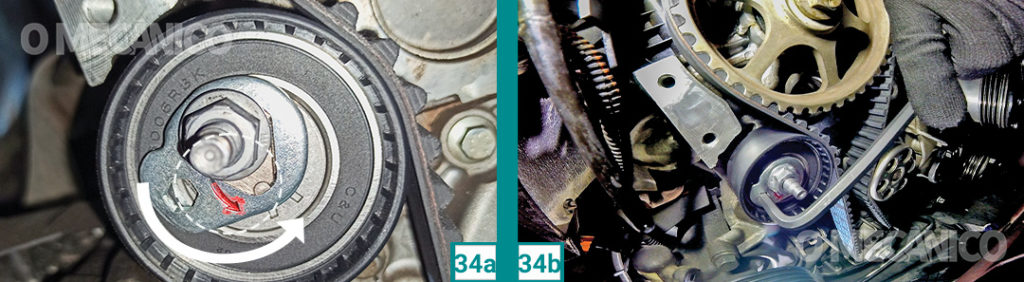

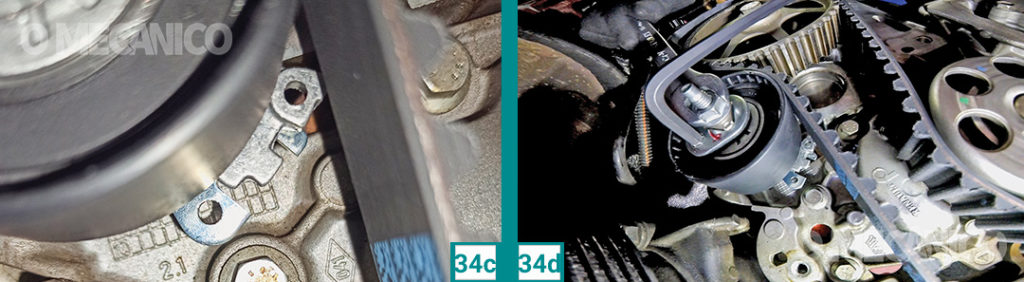

34) Para aplicar a tensão na correia dentada, gire o tensionador no sentido anti-horário, como indica a seta gravada no componente (34a). Use uma chave allen 6 mm para movimentar a peça (34b) Para atestar o tensionamento correto, o ponteiro da mola deve coincidir com a janela da peça (34c). Com o tensionamento aplicado, aperte a porca de fixação do tensionador com chave de boca 13 mm (34d).

35) Em seguida, remova a ferramenta de ponto do volante e dê entre seis e sete voltas no motor (35a). Confira se a tensão da correia se mantém, assim como o sincronismo. Caso o ponteiro do tensionador ainda indique a tensão correta e as marcações de ponto nas polias coincidam com as indicações fixas no motor, insira a ferramenta de faseamento no volante para comprovar o sucesso da instalação (35b). Caso afirmativo, dê o torque final na porca de fixação do tensionador com 24 Nm (35c).

Obs: Assim como foi mencionado no passo nº16, não é necessário observar as linhas da correia para a verificação do ponto, uma vez que são necessárias diversas voltas para que elas voltem a coincidir com as marcações fixas e nas polias.

MONTAGEM DOS PERIFÉRICOS E CORREIAS DE ACESSÓRIOS

36) Monte as capas inferior e intermediária do sistema de sincronismo. O torque de aperto dos parafusos de fixação é 10 Nm.

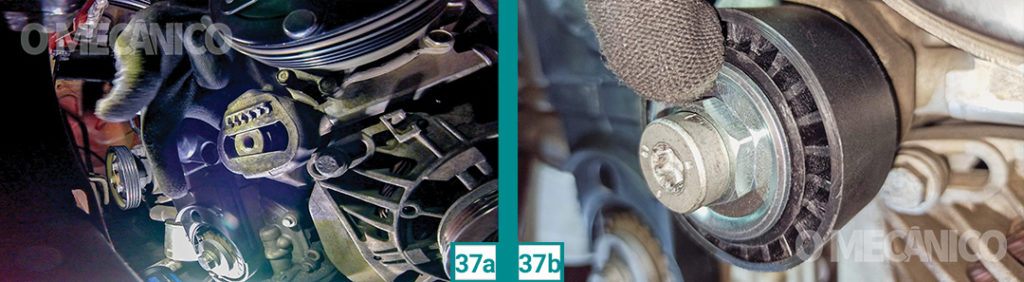

37) Aproveite este momento em que a área de trabalho tem espaço aberto para instalar a polia tensora da correia do ar-condicionado e direção hidráulica. Primeiro, coloque a porca atrás do suporte (37a), depois, encoste manualmente o parafuso da polia tensora (37b).

38) Monte a capa superior do sistema de sincronismo com soquete 10 mm. O torque de aperto dos parafusos é de 37 Nm.

39) Utilize a ferramenta de travamento do volante para instalar a polia damper. Reforçando: não use o pino de faseamento para isso.

40) Retire o parafuso de fixação no virabrequim e instale a polia damper. É recomendável trocar o parafuso de fixação da polia damper por este sofrer torque angular em seu aperto.

41) Aplique o aperto final no parafuso da polia damper ao virabrequim em duas etapas: 40 Nm + torque angular de 70°. Utilize um goniômetro e um prolongador para facilitar na segunda etapa do torque.

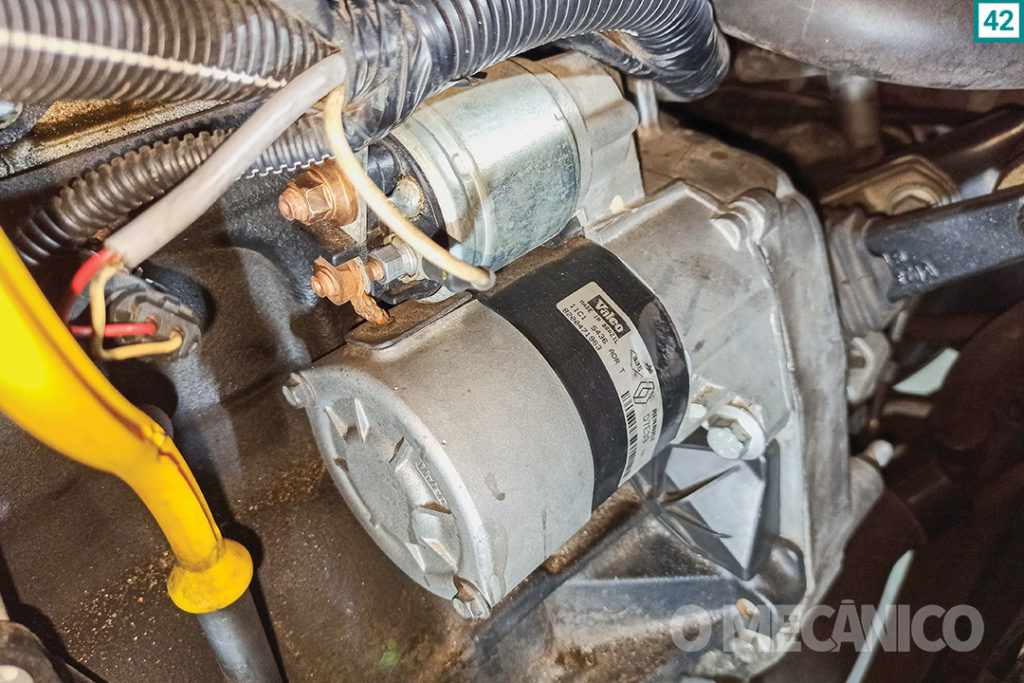

42) Remova a ferramenta de travamento do volante para montar o motor de partida. Importante: antes, não se esqueça de encaixar a capa de proteção do orifício da ferramenta de faseamento.

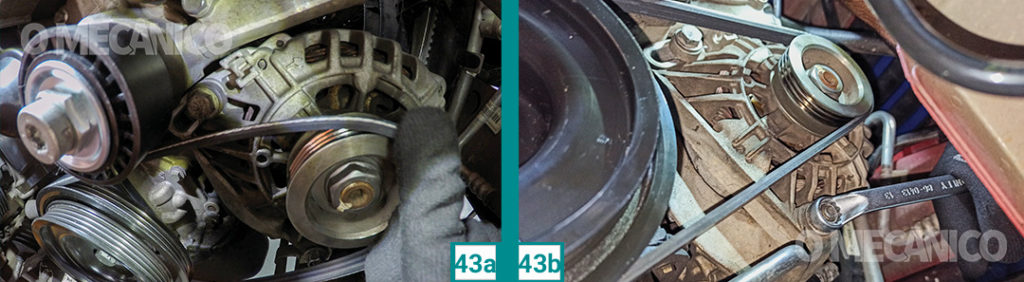

43) Instale a correia de acessórios do alternador (43a). Desloque as fixações do alternador até obter a tensão desejada (43b). Utilizando um tensiômetro com escala de frequência (Hertz), o valor obtido deve ser de 260 (± 5) Hz. Mas se o mecânico não dispuser da ferramenta, Romário e Davi aconselham a tensionar a correia até que ela obtenha o som de uma “corda de violão” ao toque dos dedos.

44) Instale o rolamento-guia da correia do ar-condicionado e direção hidráulica. O torque de aperto é de 24 Nm.

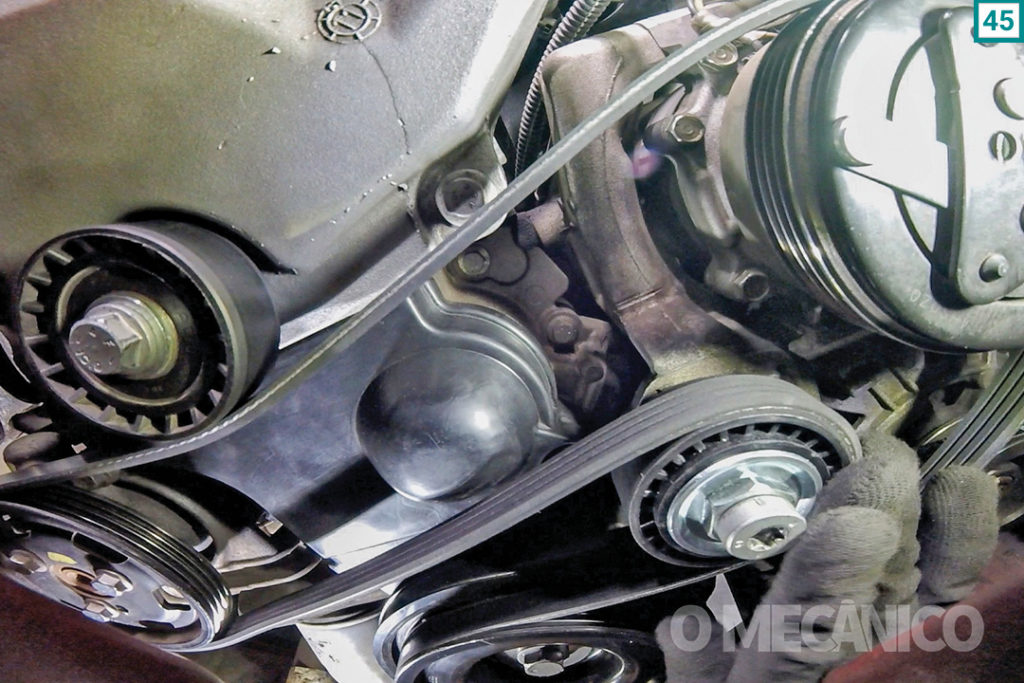

45) Em seguida, instale a correia do ar-condicionado e direção hidráulica. Vista-a no sistema na seguinte ordem: compressor do ar-condicionado, polia damper, rolamento-guia, bomba da direção e polia tensionadora. Verifique o alinhamento e as estrias.

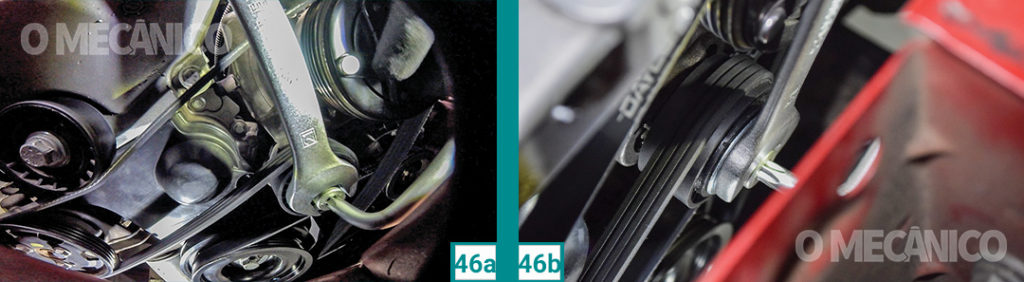

46) Faça o tensionamento da correia do ar-condicionado e direção hidráulica com uma chave 21, segurando o miolo da polia com uma torx 45 (46a e 46b). Utilizando um tensiômetro com escala de frequência, o valor obtido deve ser de 210 (± 5) Hz. Mas se o mecânico não dispuser da ferramenta, Romário e Davi novamente aconselham a tensionar a correia até que ela obtenha a ressonância de uma “corda de violão”.

47) Monte o suporte superior direito do motor. Primeiro, aperte os 3 parafusos do lado do motor, depois os dois do lado do chassi. Em todos os cinco parafusos, o torque de aperto é de 62 Nm.

48) Proceda o restante da montagem seguindo a ordem inversa da desmontagem. Ao final, confira o comportamento do motor em funcionamento para atestar o sucesso da manutenção.

Mais informações: Dayco: 0800-772-0033 ou (11) 99385-1313 (WhatsApp)

The post Motor | Como substituir a correia dentada do motor Renault D4D 1.0 16V appeared first on Revista O Mecânico.

Motor | Como substituir a correia dentada do motor Renault D4D 1.0 16V Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário