Apesar de frequentemente associada apenas ao sistema de arrefecimento, a gestão térmica de um motor a combustão vai muito além do controle da temperatura do fluido refrigerante

artigo por Diego Riquero Tournier fotos Arquivo Bosch

A gestão térmica de um motor a combustão interna, muitas vesses pode ser compreendida apenas pelo correto funcionamento do sistema de arrefecimento; não é que o mesmo não tenha um papel importante como sistema de controle de temperatura, mas, o ponto é que a gestão térmica de um motor a combustão, passa muito além do controle da temperatura de um único fluido do motor (fluido de arrefecimento).

Neste sentido, vamos falar um pouco, dos diferente fluidos para os quais a eletrônica moderna realiza controles de temperatura, sejam estes, controles a partir de medições diretas ou indiretas.

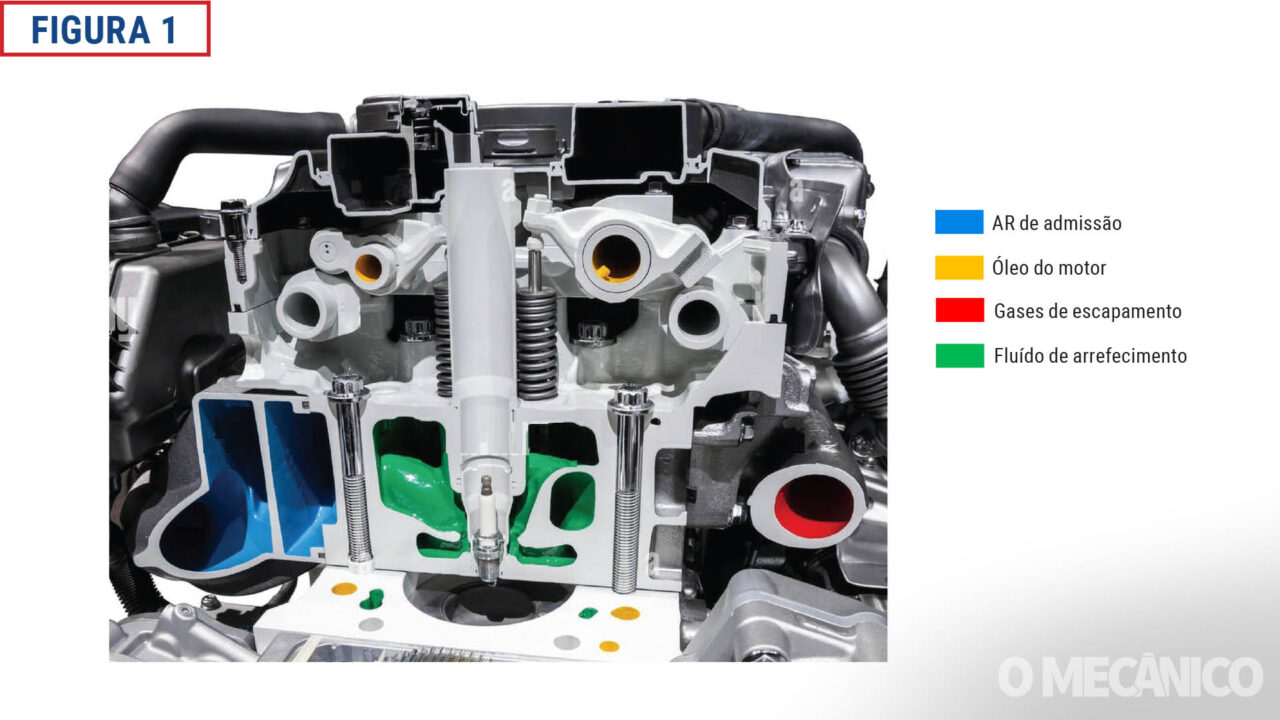

Na figura 1 vemos diferentes fluidos que fazem parte do funcionamento normal de um motor a combustão, os quais apresentam caraterísticas físicas funcionais, em função da variação da sua temperatura específica.

Podemos começar sinalizando o Ar de admissão (cor azul), o qual varia drasticamente sua caraterística de fluido; na medida que se incrementa a sua temperatura específica e consequentemente, se desencadeia um processo de redução da densidade do mesmo.

Este fenômeno da redução da densidade do ar, é decorrente da diminuição da presença de oxigênio no volume do fluido (ar), por efeitos diretos da temperatura.

Por este motivo, os motores incrementam a sua capacidade volumétrica efetiva, quando ingressa ao motor, um volume de ar de admissão mais frio, com maior densidade e maior percentual de oxigênio presente, para o mesmo volume de ar admitido.

Desta forma, torna-se necessário realizar um controle preciso, através da correspondente medição da temperatura do Ar de admissão, já que, o fenômeno da variação da temperatura, acabará afetando de forma direta, a correta formação da mistura, com consequências em valores de performance como, potência, torque e economia de combustível.

Na cor amarela, vemos o fluido lubrificante (óleo de motor), o qual além do papel lubrificante e de redução de atrito entre partes moveis, conta com a importantíssima função de controle térmico (redução de temperatura por transferência térmica), das diferentes peças mecânicas com as quais possui contato direto.

Neste sentido, muitos motores (especificamente motores de alta performance), contam com sensores de temperatura e dispositivos eletrônicos de controle, para realizar uma gestão térmica do óleo de motor.

A temperatura do óleo de motor, acaba sendo mais precisa se comparada com a temperatura do fluido de arrefecimento, já que, sua condição de contato direto com peças como pistões, bielas, virabrequim, entre outros., permite uma detecção mais rápida de variações de temperatura em casos de excessos de temperatura, os quais podem ser indícios de uma rotura de motor iminente.

Os gases de escapamento (cor amarela), também são para muitas aplicações, um fluido que indica através da sua temperatura, possíveis indícios de anomalias funcionais, já que, a temperatura do gás de escapamento, representa um indicador direto da qualidade da combustão; tanto para temperaturas acima da média, assim como, para temperaturas muito frias, as quais indicam deficiências no processo de combustão, ou até a inexistência de combustão em algum cilindro.

Para este fim, muitos fabricantes utilizam sensores de temperatura de escape do tipo pirômetros, ou realizam medições indiretas através de modelagens matemáticas que permitem chegar a um valor muito aproximado da temperatura dos gases de escapamento.

Por último, podemos falar um pouco do fluido de arrefecimento do motor (cor verde), no sentido de agente de transferência térmica, assim como, do correspondente papel do sensor de temperatura como principal controlador do correto funcionamento e eficiência do sistema.

Na figura 2 vemos um dos principais desafios da gestão térmica realizada pelo sistema de arrefecimento.

As galerias de fluido de arrefecimento (1), devem estar sempre completas com fluido, sem a presença de bolhas de ar, já que, esse fenômeno afeta completamente a capacidade de transferência térmica (refrigeração), assim como, distorce os resultados da medição do sensor de temperatura (2), o qual não está preparado para trabalhar em contato com o ar presente em um ambiente que deveria ter apenas fluído refrigerante.

Como falado anteriormente, a transferência térmica das regiões mais quentes do motor (câmara de combustão, pistões, cilindros), acontece de forma indireta, passando o calor das superfícies metálicas (bloco de motor, cabeçote), ao fluido de arrefecimento, quem atua como agente térmico de controle da temperatura.

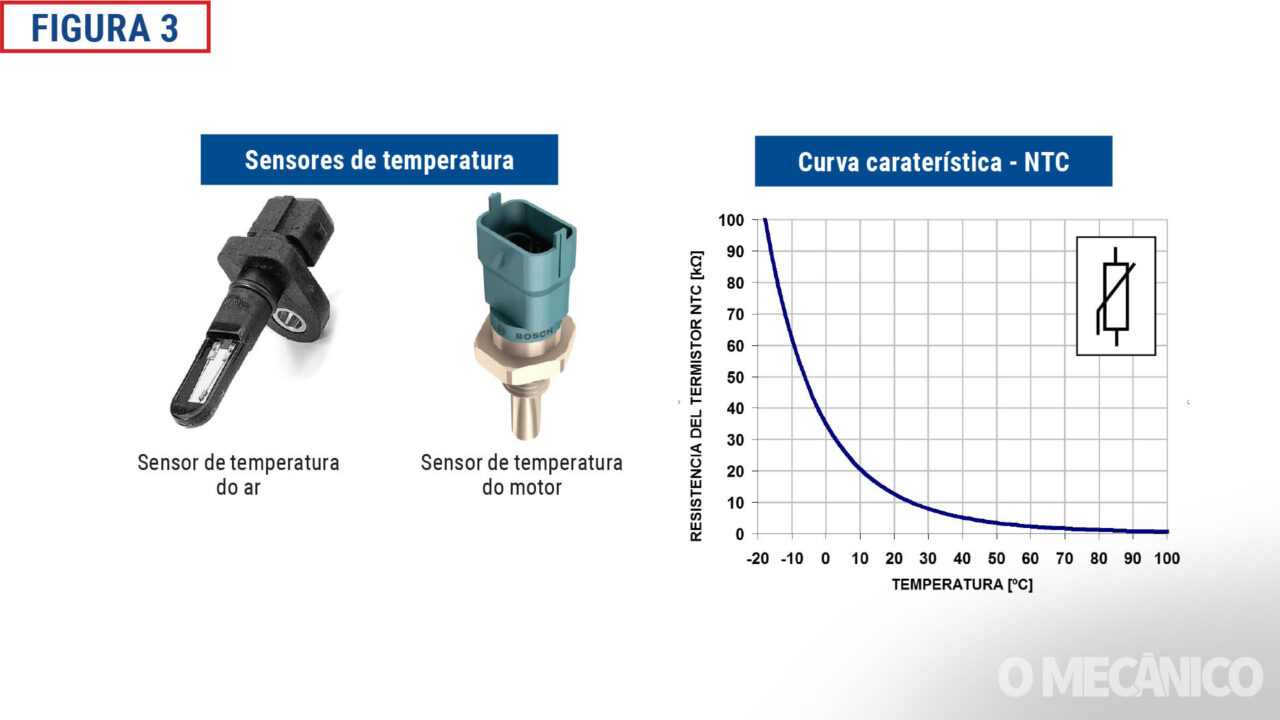

A figura 3 mostra 2 exemplos de sensores de temperatura aplicados em motres de combustão interna, os quais têm a função de informar de forma precisa a temperatura presente no fluido, elemento com o qual o sensor têm contato direto; para o caso, estamos mostrando exemplos de sensores de temperatura do Ar de admissão, e sensores de temperatura de fluido de arrefecimento.

Ambos sensores trabalham seguindo o conceito NTC (Negative Temperature Coeficient), coeficiente de temperatura negativo, que como mostra o gráfico da figura 3, tem como lógica de funcionamento, uma diminuição da resistência do sensor, na medida que aumenta a sua temperatura; ou seja, exatamnte o comportamento oposto ao que podemos ver em uma resistência convencional (PTC), a qual icrementa su resistencia interna, na medida que aumenta sua temperatura.

Trata-se de uma resistencia variavel; estabelecendo uma variação interna da resistencia do sensor, conforme varia a temperatura do fluido com o qual mantem um contato direto; técnicamente este tipo de sensores, também podem ser identificados pela denominação de Termistor.

Os sensores de temperatura NTC, são construidos e desenvolvidos com base em elementos semicondutores, se destacam por sua alta presição nos resultados das meciões, assim como, pela estabilidade e consistencia dos valores enviados para o sistema de controle eletrônico, permitindo desta forma, um controle preciso para a central eletronica de controle de motor (ECU), quem depois se encarregará de aplicar a gestão térmica de motor, conforme a estrategia do sistema.

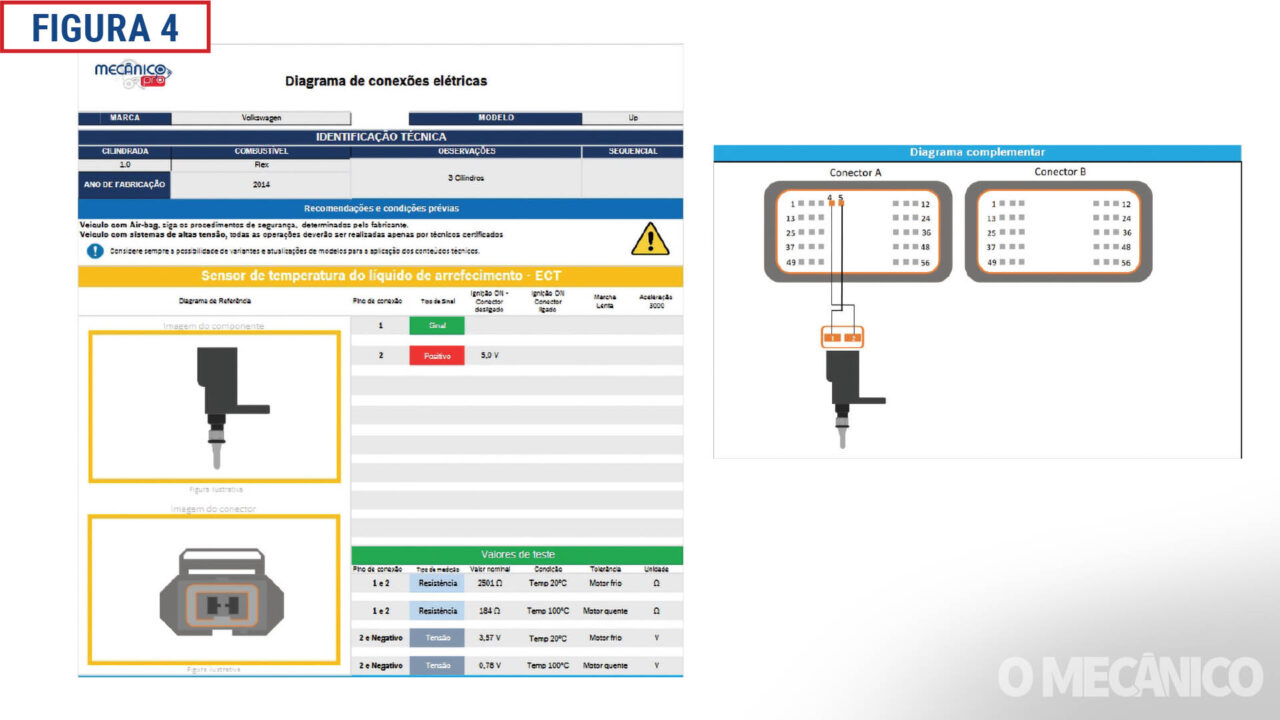

A figura 4 mostra um esquema elétrico utilizado para realizar medições com o objetivo do diagnóstico do correto funcionamento do sistema.

No exemplo acima, vemos valores de teste a serem utilizados em diferentes medições de um passo a passo de teste.

Com o sensor desconectado (sem alimentação elétrica), é possível realizar uma medição de resistência (em Ohms), a qual seguindo a caraterística NTC, vemos que diminui, conforme aumenta

a temperatura.

Já com o sensor conectado, é possível seguir o esquema elétrico, identificando o valor de tensão de alimentação do sensor, o qual para o caso do exemplo acima, trata-se de uma medição realizada no pino (2), quem deverá receber uma tensão de referência de 5 volts.

A tensão de referencia de 5 volts, é uma valor amplamente utilizado na indústria automotiva para alimentar sensores importantes do veículo, porque se trata de um valor para o qual a ECU consegue garantir um subministro estável, inclusive em condições de queda de tensão, como por exemplo, no momento da partida a frio do motor; desta forma, o resultado da medição da temperatura, a qual sempre será dependente da tensão de alimentação do sensor (tensão de referência), poderá garantir sempre uma medição confiável.

O lógica de medição do sensor é muito simples; o mesmo recebe 5 volts de referência, e esta tensão, será afetada pela própria resistência do sensor; ou seja, entram sempre 5 volts no sensor e retornam para a ECU, valores variáveis de tensão (conforme a variação da temperatura/resistência), sendo estes sempre inferiores os 5 volts; conforme mostra a ficha técnica do exemplo acima, estes valores de retorno de tensão oscilam entre 3,57 volts, e 0,78 volts, conforme a temperatura especifica na qual foi efetuada a medição.

The post A Importância da Gestão Térmica dos Motores appeared first on Revista O Mecânico.

A Importância da Gestão Térmica dos Motores Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário