Abordamos as particularidades dos sistemas de injeção Direta de combustível desde a perspectiva do sistema hidráulico

artigo por Diego Riquero Tournier fotos Arquivo Bosch

Nesta edição Iniciaremos uma entrega dividida em 2 capítulos para abordar as particularidades dos sistemas de injeção Direta de combustível desde a perspectiva do sistema hidráulico, entrando em detalhe com relação às caraterísticas de funcionamento e análises de componentes dos circuitos de baixa e alta pressão do sistema.

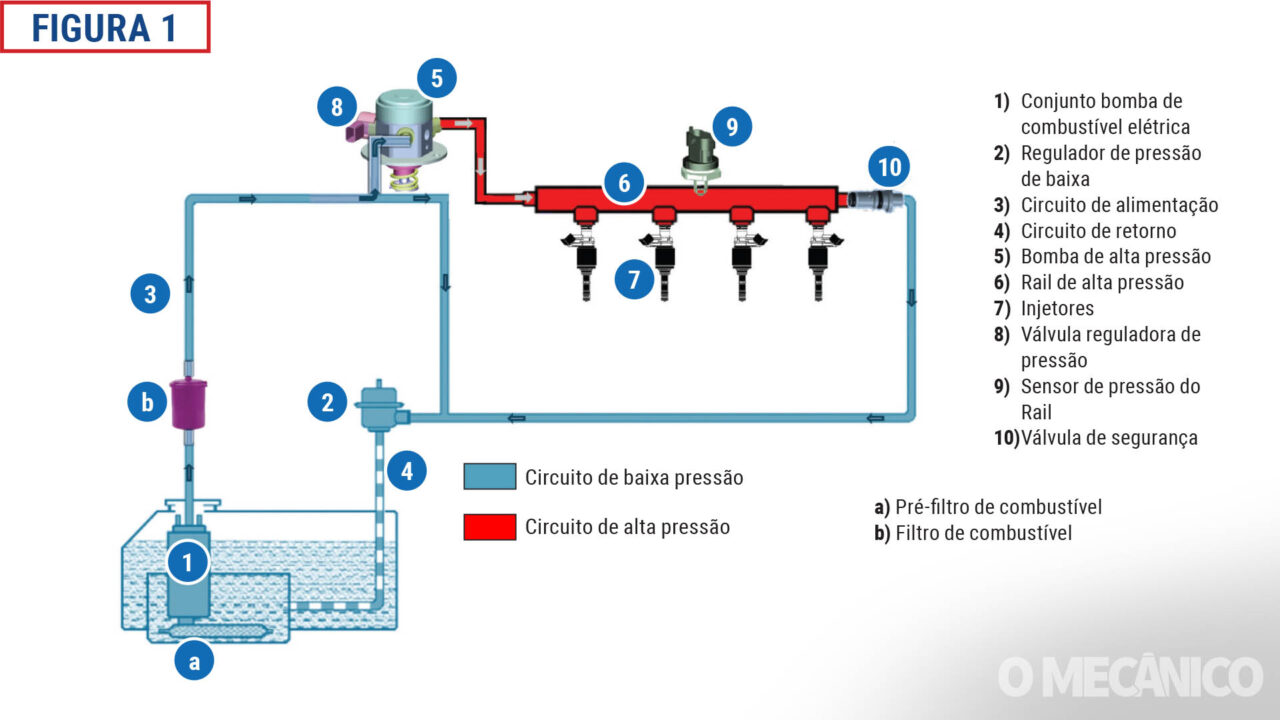

Na figura (1), vemos os principais componentes do circuito hidráulico de um sistema de injeção direta, esquematizados de forma genérica para compreender o princípio de funcionamento.

Os sistemas de injeção têm como principal objetivo permitir a injeção de combustível em alta pressão diretamente na câmara de combustão; obtendo com este método, ganhos significativos na formação da mistura ar/combustível, já que, a atomização do combustível assim como, a rápida gasificação do mesmo acontece de forma muito eficiente no ambiente que o mesmo está sendo injetado.

Existe uma mudança conceitual significativa quando se compara um sistema de injeção indireta, com um sistema de injeção direta, e esta mudança radica na forma com a qual se modulam as pressões de injeção do sistema.

O sistema de injeção direta tem a particularidade de trabalhar com diferentes pressões de injeção, as quais ficam acumuladas no Rail de alta pressão (6), permitindo que a eletrônica comandada pela (ECU), module as pressões de trabalho conforme o regime de carga do motor e outras variáveis funcionais.

Na figura (1), também podemos apreciar que existem 2 sistemas hidráulicos claramente definidos; por um lado temos um circuito de baixa pressão (Cor azul), e por outro lado um circuito de alta pressão (cor vermelho).

Circuito de baixa pressão:

O circuito de baixa pressão está composto pelo conjunto da bomba elétrica de combustível (1), a qual tem a responsabilidade de fornecer uma pressão e vazão de combustível constante para o sistema; dependendo do veículo, está bomba pode ser de ativação elétrica constante ou modulada através de unidades eletrônicas.

Torna-se fundamental para o diagnóstico do correto funcionamento do sistema, a necessidade de realizar a nível de manutenção e diagnóstico, medições de pressão, vazão, consumo elétrico, e tensão de alimentação, para garantir um subministro de combustível estável, para o correto funcionamento do circuito de baixa pressão.

Como é possível ver no desenho acima, existe no circuito de baixa pressão, uma linha de retorno (4), a qual regula a pressão de baixa, podendo contar com um regulador de pressão montado de forma interna (dentro do conjunto da bomba elétrica no tanque de combustível), estabelecendo um circuito de retorno curto, ou com um regulador montado de forma externa como mostra a figura (1) na posição (2).

Seguindo o circuito de baixa pressão (3), vemos que a linha de subministro para a bomba de alta pressão (5), deve chegar em condições de pureza (livre de partículas abrasivas), devido à altíssima precisão de todos os componentes do sistema de alta pressão, os quais não suportam a presença de particulado abrasivo ou combustíveis de baixa lubricidade; para este fim, vemos que o circuito de baixa pressão, conta com um pré-filtro (a), instalado no tanque de combustível, o qual está incorporado ao conjunto da bomba elétrica, assim como, um filtro de linha (b), instalado de forma externa.

Ambos os filtros, possuem diferentes prazos de substituição, sendo fundamental sua correta condição operacional, já que, em caso de saturação média ou acentuada, se desencadeiam problemas no circuito de baixa pressão afetando condições como, vazão de combustível, pressão de combustível e consumo elétrico da bomba.

O circuito de baixa pressão, sempre vai trabalhar com uma pressão de linha definida por cada fabricante; em termos gerais, podemos dizer que as pressões da linha de baixa dos sistemas de injeção direta de combustível, trabalham com valores que oscilam entre 3,5 Bar e 6,5 Bar, sendo absolutamente necessário corroborar o valor específico definido para cada veículo.

Seguindo com o circuito de baixa pressão, vemos que a linha de alimentação chega até a bomba de alta pressão (5).

Bomba de alta pressão:

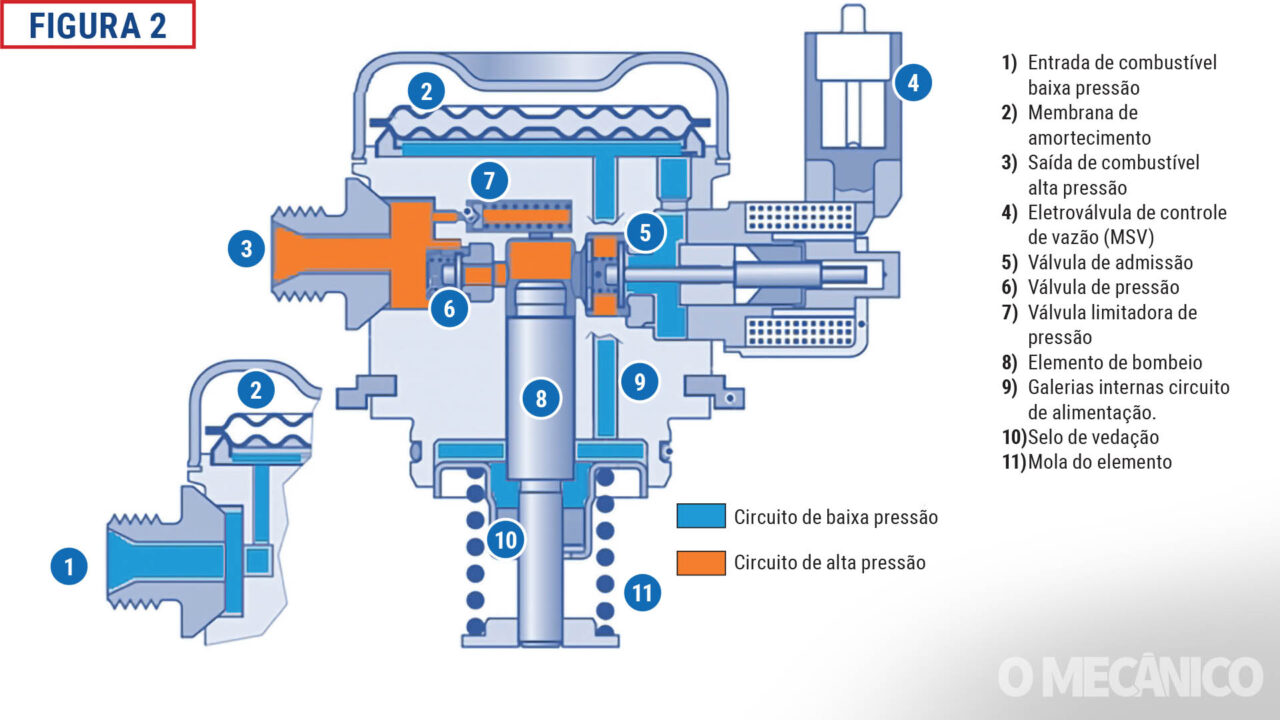

A partir da figura (2), vamos analisar as caraterísticas de funcionamento de uma bomba de alta pressão aplicada em sistemas de injeção direta de gasolina.

A chegada do combustível de subministro (baixa pressão), acontece através da entrada (1), sendo distribuído pelas galerias internas da bomba, alimentando o sistema de forma constante em termos de pressão e vazão do combustível.

Um subministro constante do circuito de alimentação interna torna-se de extrema importância, porque é o próprio combustível tem a função de lubrificar e refrigerar todos os componentes internos do conjunto; desta forma, é comum que os fabricantes destinem um maior volume de combustível, ao realmente necessário para a condição de funcionamento do motor, para garantir um subministro que atenda essas duas importantes funções.

Seguindo a rota do combustível, e ainda no circuito interno de baixa pressão, o mesmo chega até a parte superior da bomba para ser recebido pela membrana de amortecimento de pulsações (2), para preparar as condições necessárias para as próximas etapas; a membrana de amortecimento torna-se necessária, já que pelas próprias caraterísticas funcionais das bombas elétricas de combustível (Bomba elétrica do tanque de combustível), o envio do combustível até a bomba de alta pressão, apresenta pulsações no fluxo da linha, sendo esta caraterística inapropriada para a realizações de um controle preciso do volume de combustível interno da bomba.

A mencionada membrana (2), pode sofrer uma agressão de componentes contaminantes presentes em alguns combustíveis adulterados, deteriorando sua integridade e permitindo uma fuga interna de combustível dentro da bomba de alta pressão; esta fuga de combustível, determinará um vazamento interno chegando muitas vezes a se misturar com o óleo do motor.

Outro ponto de possíveis vazamentos de combustível até o interior do motor, está determinado por uma eventual falha na vedação do selo (10); para as mencionadas situações de falha, assim como para qualquer necessidade de substituição de componentes internos de uma bomba de alta pressão, as mesmas devem ser substituídas por completo, já que as mesmas não possuem conceitos de reparo, sendo consideradas unidades seladas.

Uma vez que o circuito de baixa pressão interno da bomba está alimentado e estabilizado, o combustível chega na eletroválvula de controle de vazão (4), a qual através de movimentos modulados (sinal PWM ou perfis específicos de ativação), regulará a vazão de combustível que chegara até a câmara do elemento de bombeio (8).

A partir da entrada de um volume de combustível no elemento de bombeio (8), o qual será controlado através de uma válvula de admissão (5), em sentido unidirecional (estando esta válvula calibrada para abrir conforme a pressão mínima de funcionamento do circuito de baixa pressão), o elemento de bombeio (8), completa um volume cúbico elevando a pressão interna do combustível, a partir do movimento ascendente de compressão.

O circuito hidráulico se complementa com uma válvula de pressão (6), a qual permite a saída do combustível pela conexão hidráulica (3), para a posterior acumulação do combustível no Rail de alta pressão.

O sistema também conta, com uma válvula interna de segurança (7), a qual tem a função de aliviar a pressão interna do elemento, caso os valores de superem o limite funcional estabelecido pelo fabricante.

Regulagem da pressão de combustível:

Os sistemas de injeção direta, contam com a caraterística de trabalhar baixo um regime de pressões moduladas; isto quer dizer que, dependendo da condição de carga do motor, o sistema regulará diferentes pressões de trabalho.

Na figura (3), podemos ver um exemplo de perfil de ativação de uma eletroválvula de controle de vazão de uma bomba de alta pressão.

Os traços de sinal na cor azul, correspondem aos valores de tensão, e o sinal na cor vermelha, corresponde aos valores de corrente, para os quais como mostra a figura abaixo, são capturados no osciloscópio no canal 2; desta forma, é possível ver o perfil de ativação a nível do consumo de corrente medido em ampere.

Na tela do osciloscópio, e possível identificar 3 momentos diferentes no perfil de ativação d válvula reguladora de pressão acima; a posição (1), corresponde ao momento conhecido como etapa de chamada (boost), momento no qual o solenoide da válvula recebe a tensão do sistema.

No momento da ativação, também é possível analisar o pico correspondente à corrente de boost (canal 2 na cor vermelha), o qual como mostra o gráfico, atinge um pico de 5,3 Ampere.

Este pico de corrente mais elevado, tem a função de tirar o conjunto mecânico (válvula), da condição de repouso, gerando um campo magnético potente para este fim.

Enquanto isso acontece a nível elétrico, a nível mecânico na posição (1), corresponde ao movimento descendente do êmbolo da bomba, permitindo que o combustível seja aspirado para dentro da câmara do elemento.

A etapa (2), corresponde ao momento no qual o êmbolo inicia o movimento ascendente, mantendo a válvula de admissão aberta, para que o controle de débito regule a entrada de combustível na câmara superior do embolo.

Ainda no movimento ascendente, mas, agora com a válvula de admissão fechada, o volume de combustível que ficou dentro da câmara, começa a ser comprimido.

Se a pressão alcançada for maior que o limite da calibração da válvula limitadora de pressão, a mesma será aberta, amortecendo a pressão interna.

Durante todo o processo, sempre uma parte do combustível retorna para linha de baixa pressão, permitindo que possíveis picos de pressão sejam suavizados pelo sistema de amortecimento da bomba.

Por último, a etapa 3 corresponde ao momento de retenção e fechamento da válvula.

Alguns sistemas mais sofisticados, contam com a possibilidade da incorporação no perfil de ativação da eletroválvula, de um pico de tensão inversa, para realizar o fechamento da válvula de forma mais precisa.

Na próxima entrega, continuaremos com importantes componentes do sistema hidráulico da injeção direta, como: Tubo Rail, válvula limitadora de pressão e sensor de alta pressão.

The post Injeção direta sistema hidráulico appeared first on Revista O Mecânico.

Injeção direta sistema hidráulico Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário