Motorização a gás está presente no chassi MA 11.0 GNV

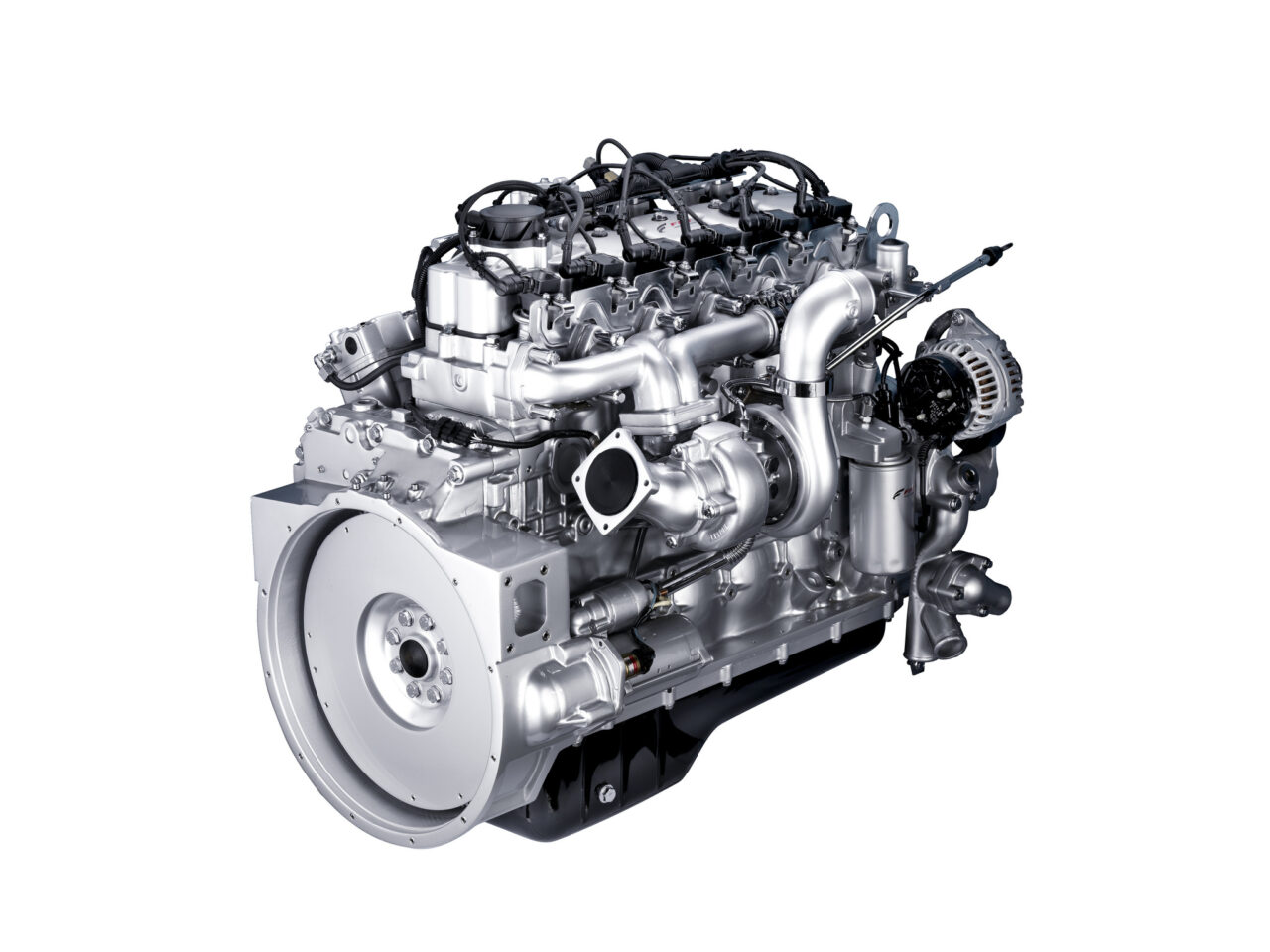

A FPT Industrial celebra uma nova parceria com a Agrale ao fornecer o motor N60 CNG, movido a gás natural e biometano, para o chassi MA 11.0 GNV. Na América Latina, a marca tem presença consolidada no mercado de ônibus a gás.

O motor N60 CNG fornecido à Agrale gera 200 cv de potência e 76,5 kgfm de torque. De acordo com a FPT, a tecnologia de combustão estequiométrica melhora o consumo de combustível, além do motor movida a GNV ter uma redução de custos de 40% a 50% na comparação com o diesel e um funcionamento mais silencioso, emitindo até -3dBA de ruído em operação.

Outro dado é a redução de emissões de poluentes produzidas por este motor, que chegam até 90% menos dióxido de nitrogênio (NO2) e até 10% menos dióxido de carbono (CO2) quando abastecido com gás natural. Utilizando biometano, as emissões de CO2 podem ser reduzidas em até 95%, contribuindo para a descarbonização do transporte de passageiros.

N60 CNG – Especificações técnicas

Potência: 200 cv a 2.700 rpm

Torque: 76,5 kgfm a 1.400 rpm

Deslocamento: 5.9 litros

Número de Cilindros/Válvulas: 6 / 2

Turbocompressor: WG

Sistema de Injeção: MPI (Multi Point Injection)

The post FPT Industrial é fornecedora do motor N60 CNG para Agrale appeared first on Revista O Mecânico.

FPT Industrial é fornecedora do motor N60 CNG para Agrale Publicado primeiro em http://omecanico.com.br/feed/