Embora fabricantes de veículos tenham visões diferentes entre si, as principais marcas de correias e tensores recomendam, sim, a troca preventiva completa dos componentes do sistema de sincronismo porque o diagnóstico visual não é o sufi ciente para atestar a condição do tensor

Todo mecânico profissional conhece as consequências de um estouro de correia dentada no motor. O atropelamento de pistões e válvulas pela perda do sincronismo pode levar a reparos tão custosos que, na ponta do lápis, podem sair mais caros do que um motor novo na concessionária.

Fabricantes de autopeças e veículos estimam que, dependendo do veículo e da avaria, o serviço corretivo no motor possa custar de cinco a dez vezes mais caro que a troca preventiva da correia em conjunto com o tensor e demais peças do sistema. Isso sem considerar os cenários em que as consequências se desdobram em um acidente rodoviário.

A importância de se fazer o diagnóstico e substituição corretos dos componentes de sincronismo levou o Comitê Brasileiro Automotivo da ABNT (CB-005, do qual participam mais de 200 organizações entre fabricantes de automóveis, sistemistas, autopeças e entidades setoriais) a estabelecer uma norma específica com recomendações bem claras sobre o procedimento.

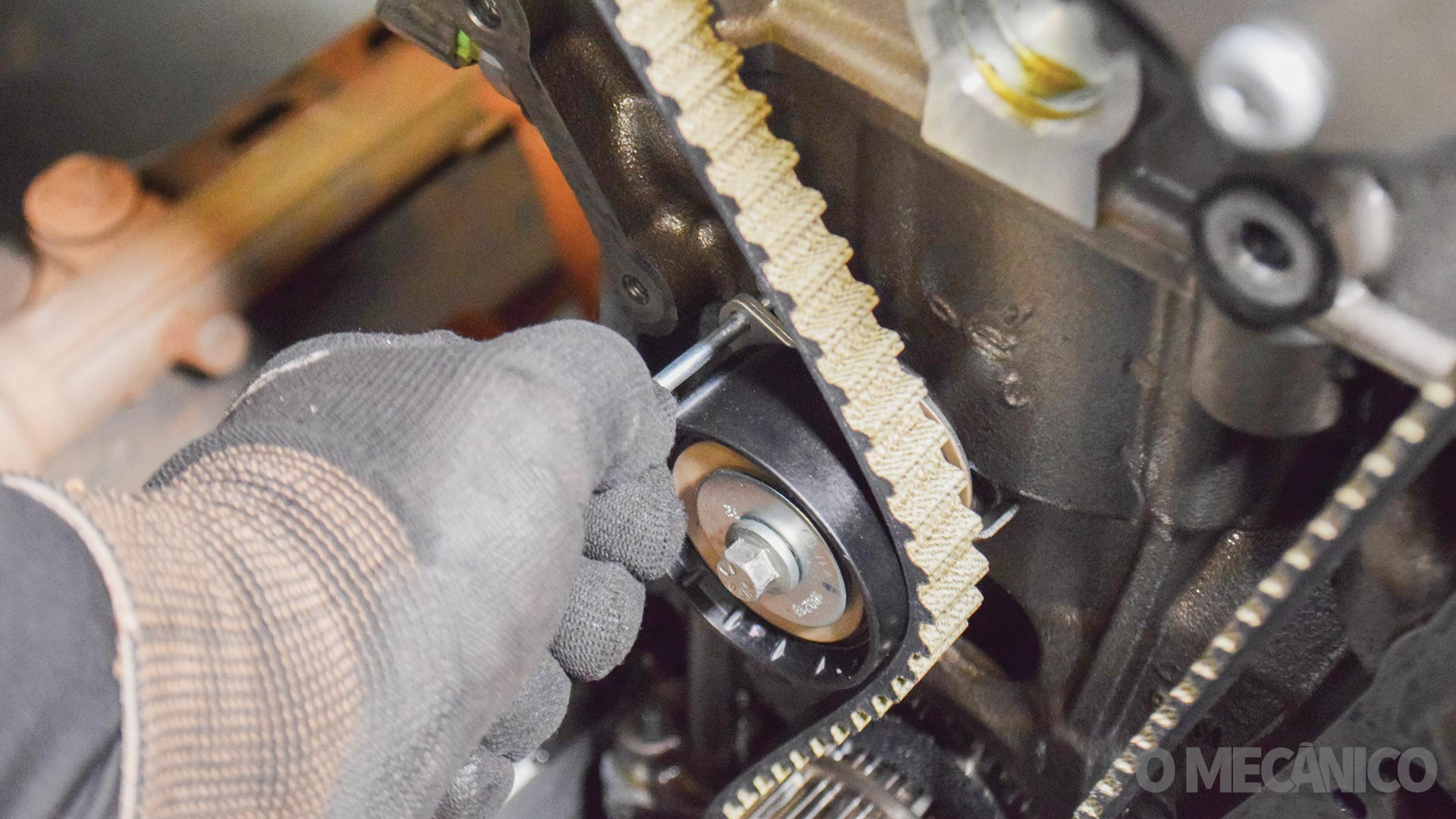

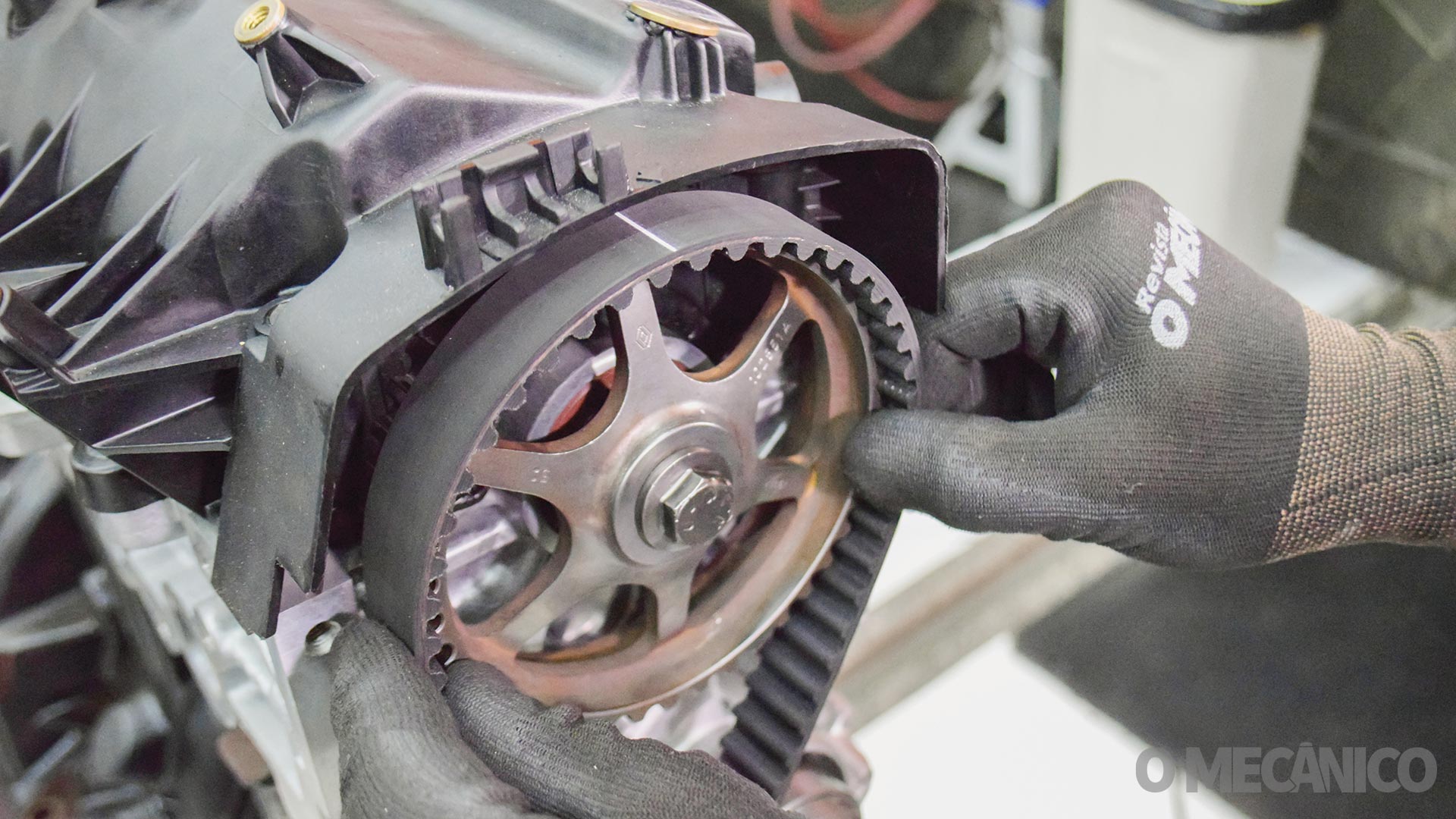

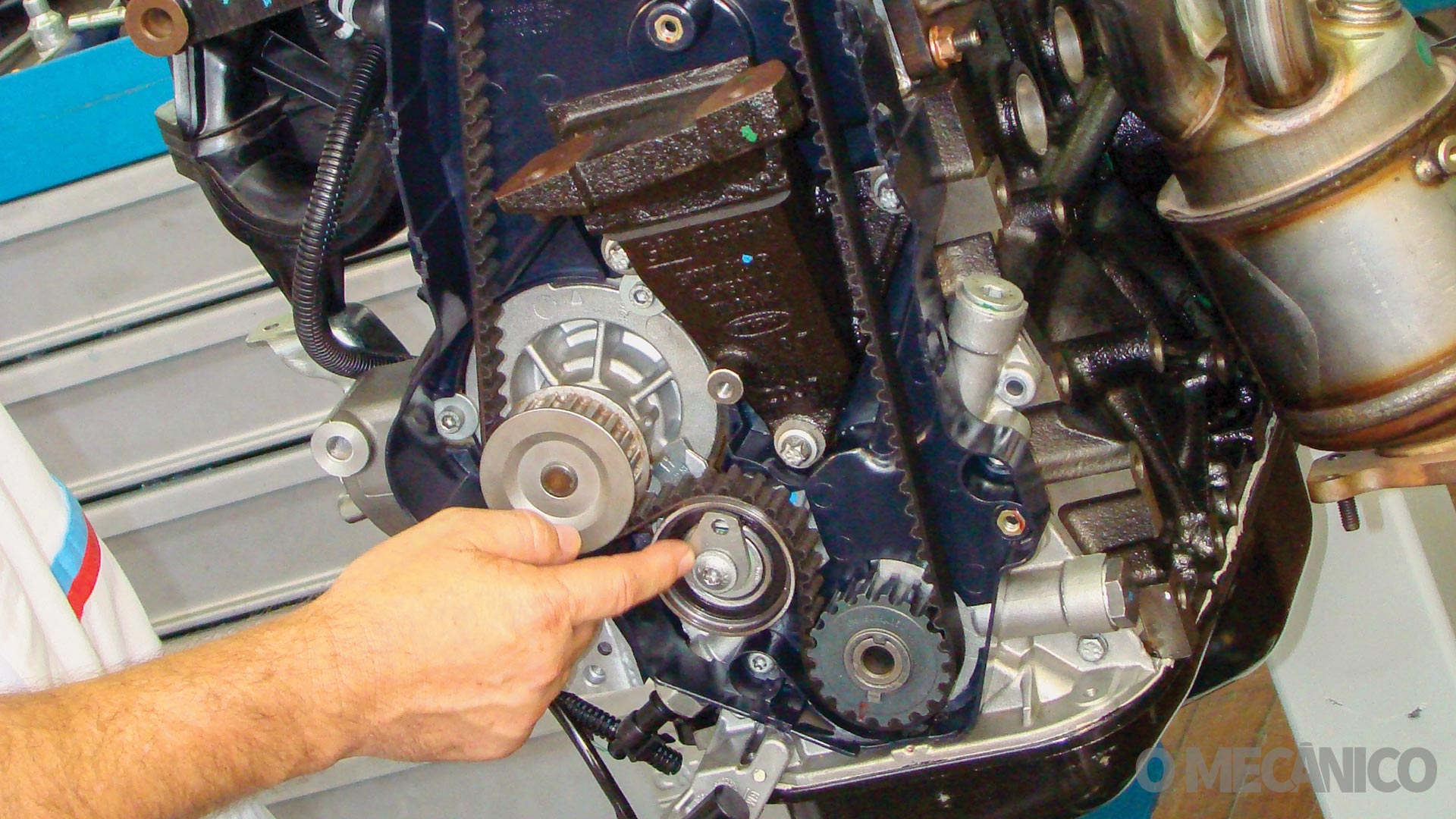

A norma ABNT 15.759, cujo texto está em vigor desde 16 de julho de 2011, estabelece que se o veículo atingiu a quilometragem para a substituição da correia de sincronismo, conforme especificado no manual de reparo do fabricante do veículo, os demais componentes do sistema devem ser substituídos de forma preventiva, independentemente da condição. Esses componentes seriam os tensores (ou “tensionadores”, como está no texto), rolamentos-guia e de apoio e, até mesmo, as polias dentadas de comando e do virabrequim.

Mesmo com a normatização, profissionais do segmento automotivo ainda discutem se há a necessidade de se trocar correias e tensores obrigatoriamente em conjunto. A alegação é que as determinações das montadoras, responsáveis por seus próprios motores, devem se sobrepor à norma – afinal, a norma citada não tem força de lei, portanto, ela seria uma “trilha” e não um “trilho”, embora seja assinada por uma parcela significativa de técnicos da indústria.

Fabricantes como General Motors (Chevrolet) e Stellantis (Fiat, Jeep, Peugeot, Citroën, RAM, entre outras) afirmam não ser necessária a substituição preventiva dos demais elementos do sincronismo do motor, além da correia dentada, se o mecânico não identificar anomalias no tensor e demais peças durante a inspeção visual e o tensionamento da correia. Mas essa orientação contrária à ABNT entre as montadoras não é unanimidade.

FABRICANTES DE AUTOMÓVEIS DIVERGEM SOBRE TROCA PREVENTIVA DE TENSORES

Tanto a General Motors quanto a Stellantis descrevem que, na metodologia das fabricantes para a homologação das peças de sincronismo, o período de vida útil das peças é estabelecido primeiro no projeto com os fornecedores, de modo a atender requisitos de performance, durabilidade, confiabilidade do produto e tempo de garantia.

“Depois ocorre a verificação com a rodagem dos motores em dinamômetro e em veículos da frota de testes da engenharia, que realizam as provas em trânsito urbano, estrada de asfalto e poeirentas”, descreve a Stellantis.

A GM reforça que “em aplicação e utilização real nos veículos, os componentes do sistema de sincronismo devem atender à mesma vida útil definida em projeto e para qual a peça foi validada”. Todo esse trabalho define os períodos e rotinas de manutenção que estarão mais tarde nos manuais dos respectivos veículos.

Hoje, as marcas Chevrolet, Fiat e Jeep não preveem a troca do rolamento tensor ao mesmo tempo que a correia nos manuais. As recomendações, geralmente, são pela inspeção periódica visual a cada 20 mil ou 30 mil km, dependendo do modelo e do regime de uso, e a verificação da tensão através do próprio ajuste na instalação da correia. Portanto, as duas montadoras entendem que a durabilidade do tensor excede a da correia dentada.

A General Motors afirmou à Revista O Mecânico que “atualmente, todos os motores (Chevrolet) em produção não requerem a substituição dos demais componentes do sistema de sincronismo em uma manutenção preventiva junto com a troca da correia sincronizadora”.

Já a Stellantis declarou que “para tensores, rolamentos e polias, solicitamos somente a verificação quando o veículo é utilizado em condições severas”, ponderando que, pela variedade de modelos e motores dentro do próprio grupo, cada veículo tem recomendações particulares nos respectivos manuais de proprietário.

De fato, as marcas Peugeot e Citroën saem da recomendação da Stellantis e possuem detalhes próprios nesse quesito. Nos modelos 208 e C3 com motores 1.6 EC5 ou 1.2 Puretech 3-cilindros, o manual do proprietário determina a troca conjunta do kit de sincronismo (correia mais tensor) a cada 80 mil km.

Para os utilitários Peugeot Expert e Citroën Jumpy com motor a diesel 1.6 BlueHDi 115, o manual recomenda a troca do kit, em condições normais, a cada 120 mil km ou 4 anos, mas aponta que a correia em si deve ser obrigatoriamente trocada a cada 60 mil km ou 4 anos.

Algo semelhante ocorre nos furgões maiores das marcas, Boxer e Jumper, com motor 2.0 e períodos de 160 mil km para o kit completo e 80 mil para a correia, sempre aos 4 anos de uso. Outra marca de origem francesa, a Renault, recomenda a substituição do tensor no mesmo período da correia em todas as condições. “No momento da substituição, também é trocada a correia de acessórios e seu tensor/enrolador. O período pode variar de 60 a 80 mil km ou 4 anos”, explicou a empresa à Revista. A manutenção de todos os motores da marca sincronizados por correia segue essa diretiva.

O consultor técnico da Revista O Mecânico e professor de Engenharia da FMU (Faculdades Metropolitanas Unidas), Fernando Landulfo, observa que, pela lógica, os períodos de substituição preventiva de componentes de um veículo são determinados pela montadora, levando em consideração a aplicação de peças originais com a sua marca, na sua linha de montagem e/ou oficina autorizada, “cuja fabricação sofre influência direta dela, e sobre ela é depositada toda a responsabilidade da qualidade e garantia desses produtos. Porém, quando o componente aplicado é genuíno (mesma fabricação do original) ou paralelo, quem deve determinar a vida útil do componente é o seu fabricante, pois, sobre ele repousam as já citadas responsabilidades”, sustentou o professor. “Mesmo a peça original tem garantia limitada quando vendida no balcão”, reforçou.

DIAGNÓSTICO 100% CONFIÁVEL DO TENSOR SÓ É POSSÍVEL EM LABORATÓRIO

As sete empresas fabricantes de autopeças consultadas pela Revista O Mecânico para esta reportagem (Contitech, Dayco, Gates, Ranalle, Schaeffler, SKF e ZEN), enquanto desenvolvedoras de peças para linha de montagem, não discordam do fato de que o tensor pode, sim, ter vida útil maior do que a correia.

O problema é como os mecânicos no dia a dia da oficina podem garantir a seus clientes que o tensor pode completar uma “segunda vida” sem problemas. Existe procedimento técnico confiável (e viável) para isso? As fabricantes entrevistadas explicaram que apenas o diagnóstico por inspeção visual e o reajuste de tensão são insuficientes para ter certeza de que o tensor tem condições de trabalhar por toda vida útil de uma correia nova sem risco de falha.

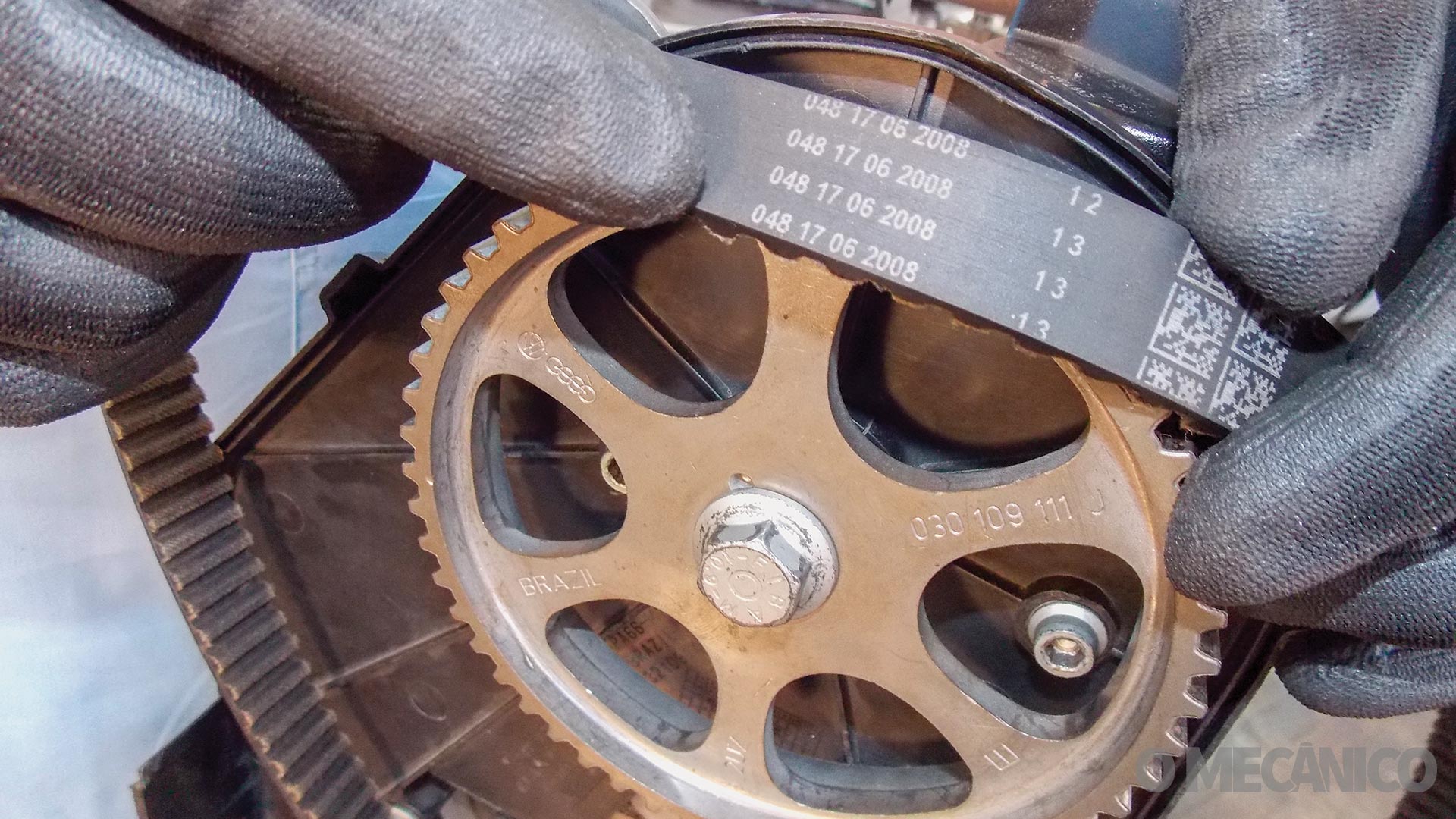

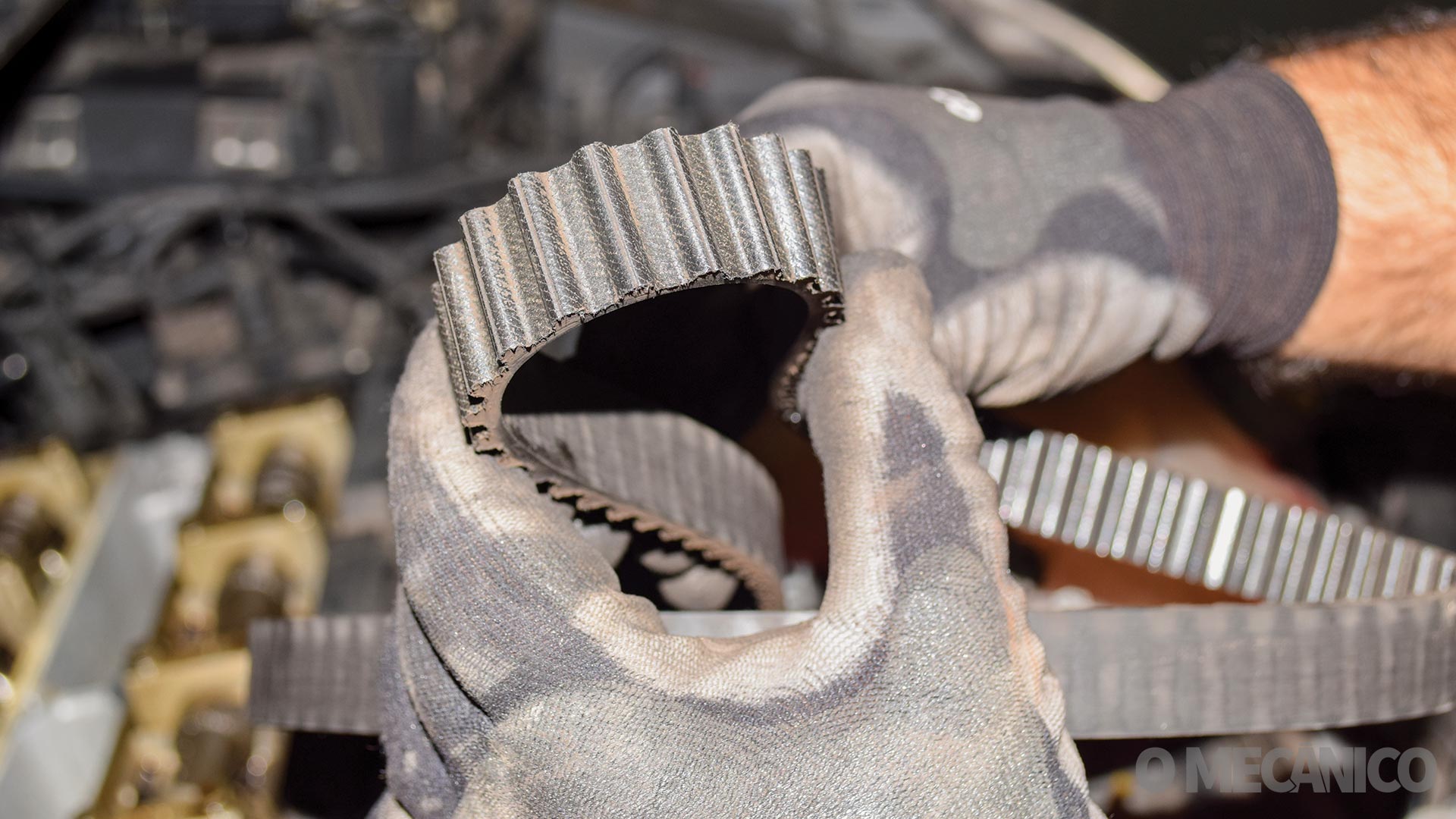

Quanto atingem o limite de uso, as correias continuam trabalhando normalmente, mas podem ser diagnosticadas visualmente através de indícios de rompimentos, rachaduras, marcas em seu costado ou nos dentes.

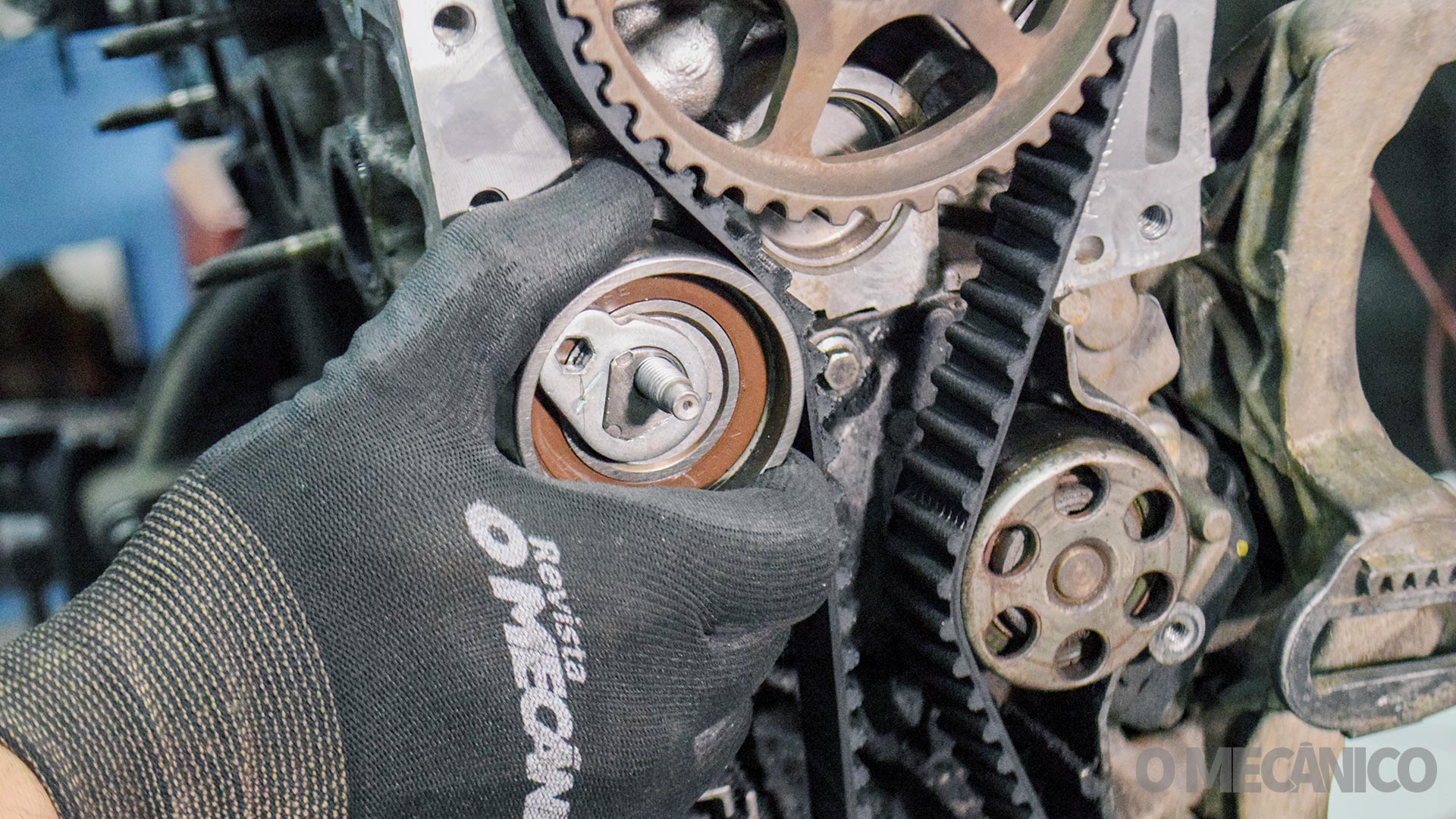

Os tensores, não. Exceto em casos claros de contaminação ou perda de lubrificação do rolamento, é quase impossível ao mecânico identificar problemas no componente antes de sua quebra ou perda de ação que possa comprometer o trabalho da correia.

Mesmo em motores de concepção mais antiga, com tensores manuais (rolamentos com cubo excêntrico simples), a inspeção visual pode não ser suficiente para garantir uma sobrevida com segurança. “Como saber se as folgas internas e o desgaste das pistas estão dentro da tolerância?”, questiona o professor Landulfo.

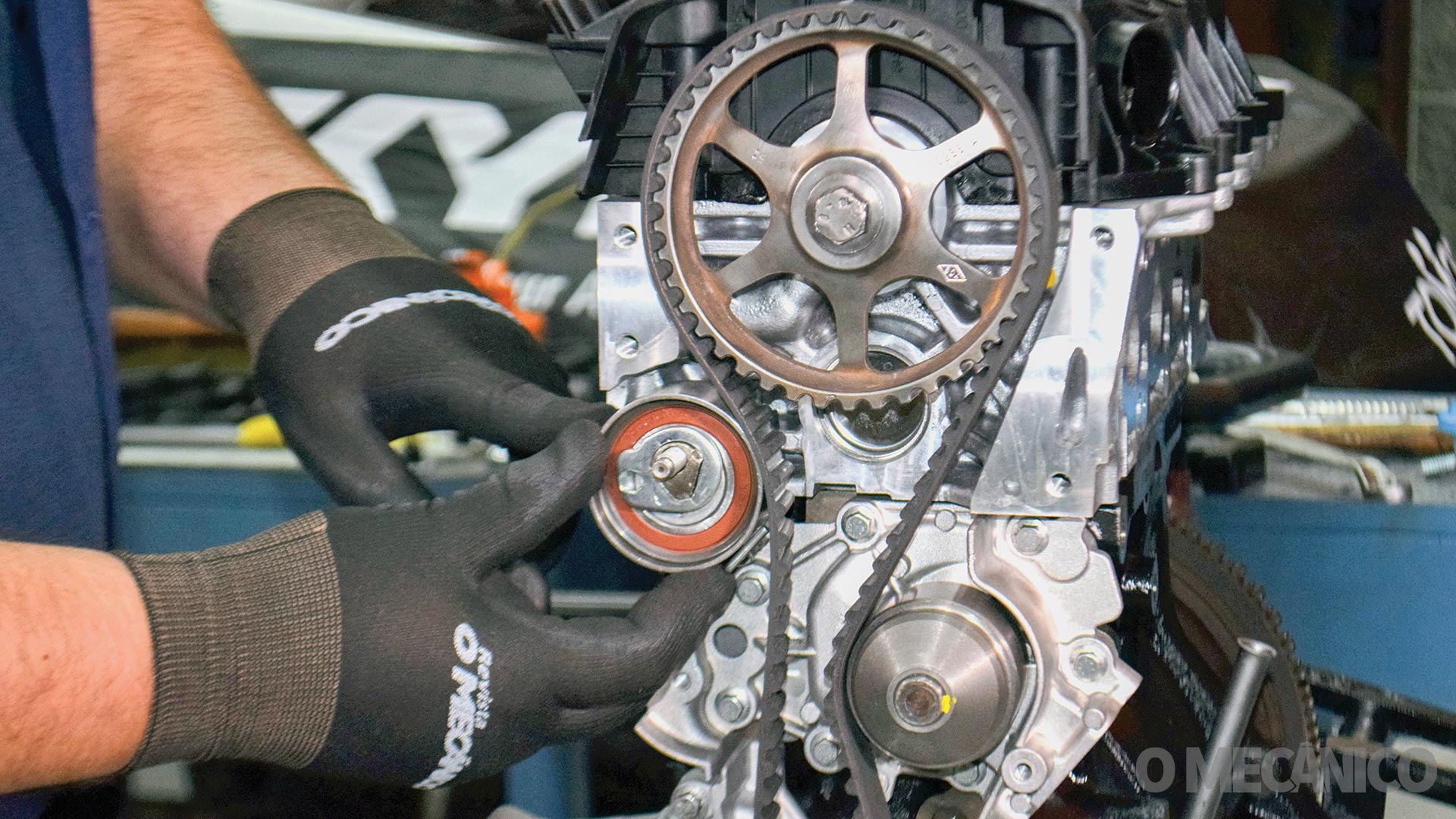

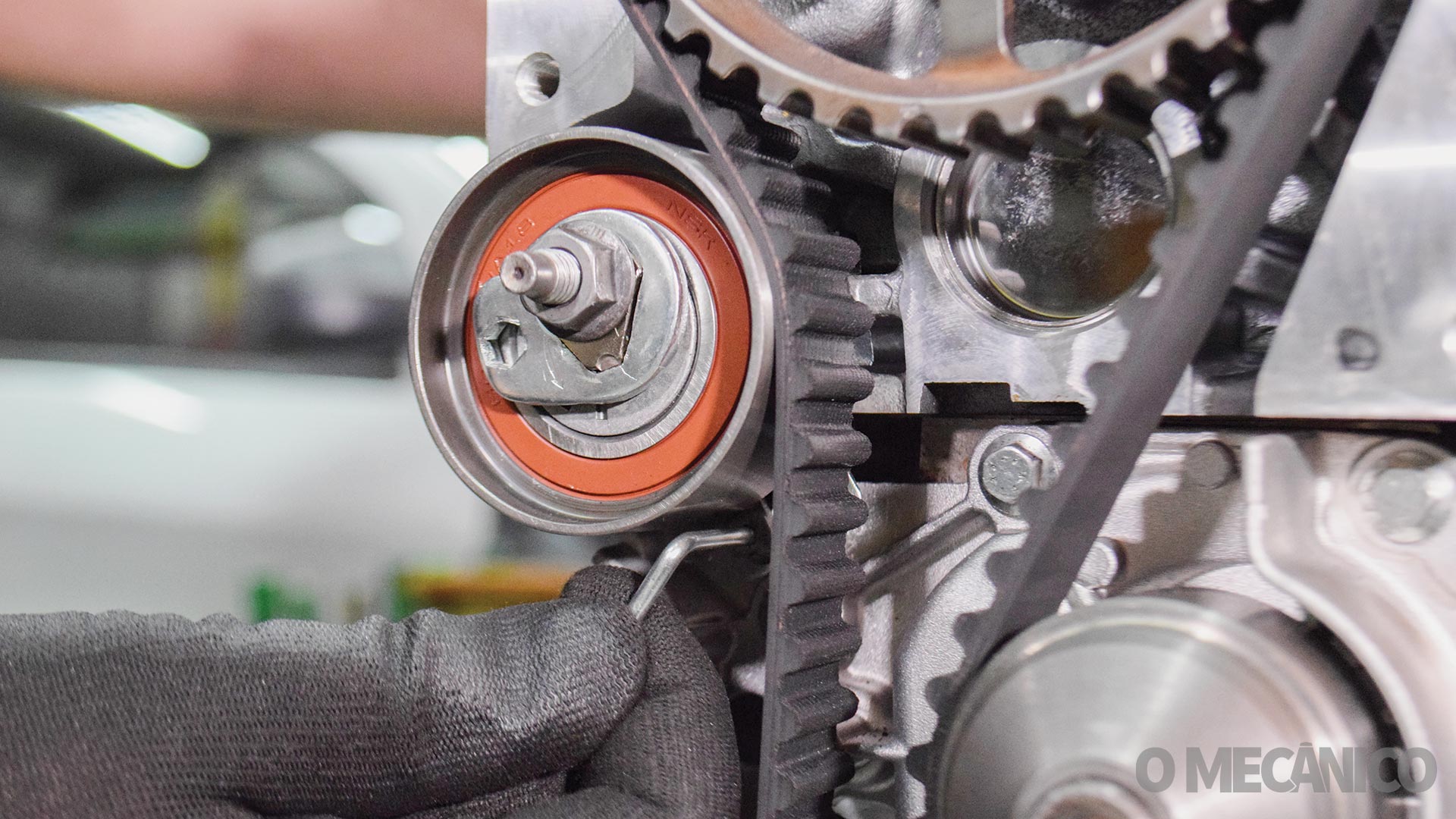

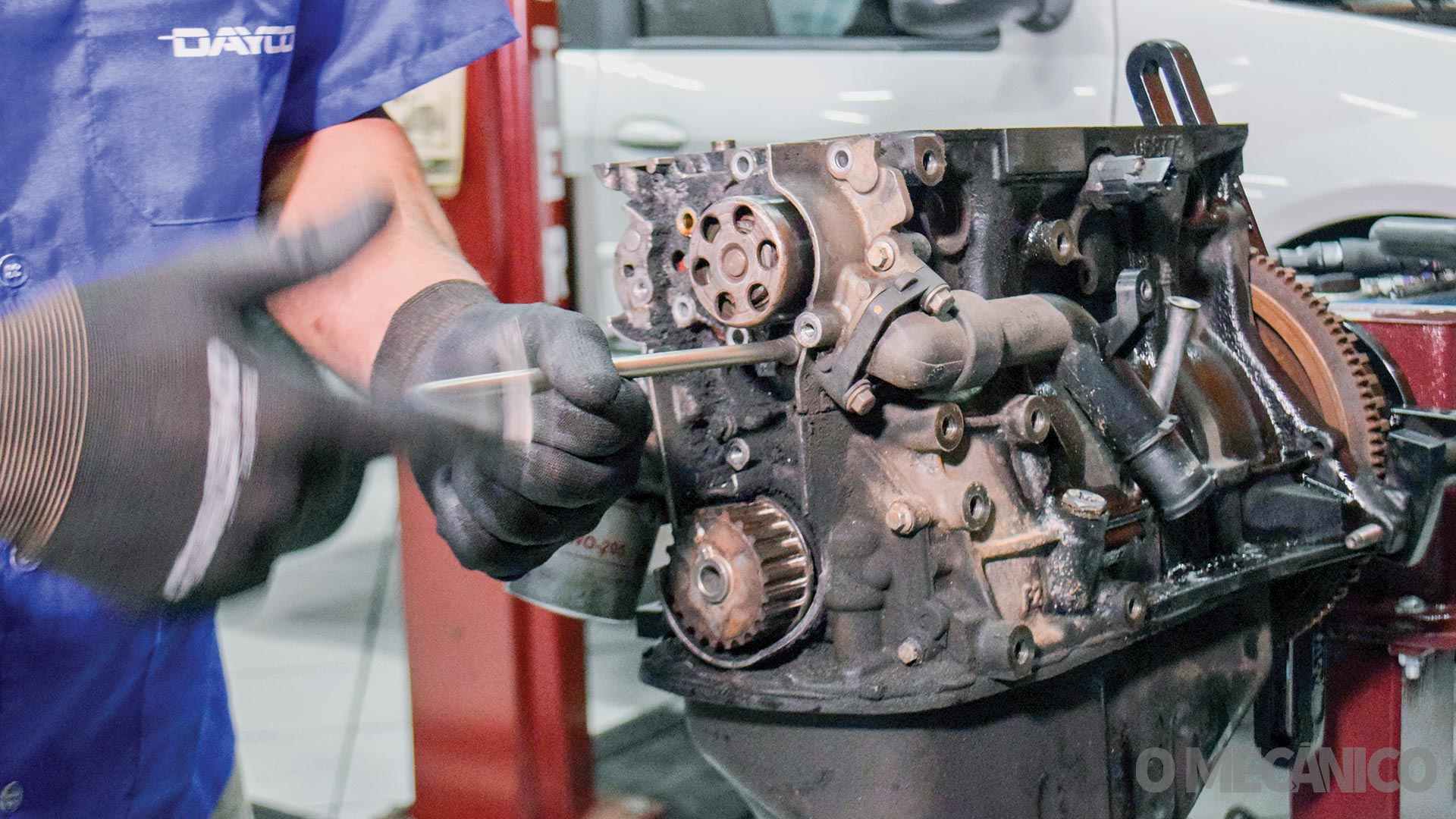

Em tensores dos tipos semiautomático e automático – os mais utilizados há anos nas montadoras citadas – a questão é mais complexa, porque não são meramente rolamentos de apoio, mas, sim, conjuntos de peças com mecanismos que mantêm a tensão da correia compensando as vibrações e diferenças de carga do motor, cujo diagnóstico completo não é possível sem ensaios em laboratório.

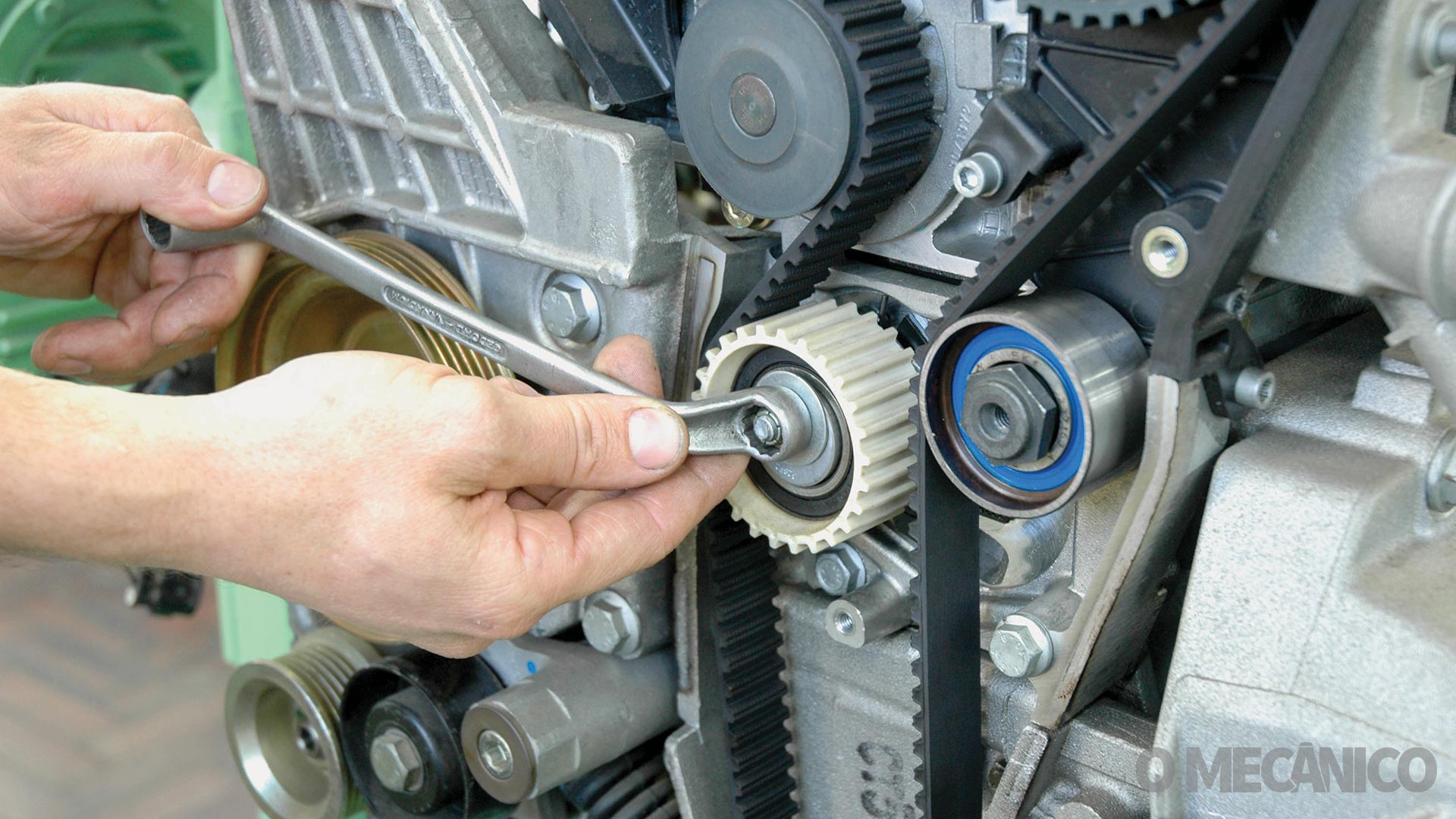

O procedimento de inspeção preventiva de tensor, rolamentos-guia e polias, como recomendado pela General Motors, é “avaliar se o tensor está funcionando corretamente, ou seja, gerando a tensão correta na correia, e também se o rolamento funciona corretamente, livre de folgas excessivas, ruídos etc.”, comentou a GM à Revista.

“Em relação à medição de tensão, vale informar que, atualmente, os tensores em produção possuem um sistema de indicação visual de tensão para proporcionar uma referência de tensionamento adequado. Lembrando que este indicador é válido desde que seja seguido o procedimento descrito nos manuais de serviço para substituição da correia dentada”, complementou.

Nessa inspeção descrita pela montadora, ao esticar a correia conforme recomendado pelo manual de serviço, garante-se que naquele momento o sistema está com a tensão correta.

Manuais dos motores de outras fabricantes de automóveis, como a Volkswagen, indicam procedimentos semelhantes. Mas na opinião de Fernando Landulfo, a análise de folgas e ruídos por parte do mecânico, sem parâmetros de medição estabelecidos, é meramente subjetiva. “A ‘inspeção visual’ é rasa, pois, é baseada nos sentidos humanos. Varia de pessoa para pessoa. Apenas na ocorrência de sintomas críticos é que o senso comum costuma ocorrer. E, mesmo assim, caso seja este o método escolhido, é preciso definir o que deve ser observado e estabelecer os critérios de aprovação. Caso contrário, trata-se de um teste totalmente subjetivo, cuja confiabilidade dá margem a dúvidas”, declarou o professor de Engenharia.

Portanto, apenas o visual da peça e o tensionamento momentâneo da correia não garantem que o tensor esteja em condições de manter sua eficiência de trabalho até a próxima manutenção, dali a 20 mil, 30 mil, 60 mil ou até 120 mil km, dependendo do motor.

O gerente de Produto da Gates para a Reposição, Frederico Müller, comenta que o tensor poderia durar até a segunda troca de correia, sob condições normais, porque toda engenharia de confiabilidade trabalha com um coeficiente de segurança.

Mas apenas a inspeção meramente visual não é confiável para o diagnóstico preciso, “uma vez que um tensor possui uma série de componentes internos onde somente o fabricante conseguiria fazer uma verificação adequada com o uso de equipamentos e procedimentos específicos como, por exemplo, análise de carga, variação de rotação e outros”, ponderou.

Por sua vez, o coordenador técnico da Dayco, Davi Cruz, explica que o mecanismo dos tensores dos tipos semiautomático e automático é composto por diversos componentes como mola, embuchamento de nylon e carcaça em alumínio – e não existe um método para medir a ação e/ou condição deles em uma oficina comum de modo a dar segurança ao mecânico de que ele pode reinstalar a mesma peça.

“Visualmente, não é possível verificar o desgaste existente nestes componentes e, no caso específico do rolamento, o teste auditivo feito com as mãos pode ser ineficaz”, afirmou Davi. Um tensor automático, segundo especialistas da Ranalle, pode ter oito componentes além do rolamento.

“O tensionador pode durar mais do que a primeira troca da correia. Porém, sem uma análise do tensor em laboratório com equipamentos adequados, é impossível saber se esse tensor vai durar até a próxima substituição da correia”, declararam Rodrigo Anchieta, do departamento Técnico e Alex Giraldi, do departamento de Produtos da empresa.

É a mesma opinião da ZEN, fabricante de tensores e polias, que também elenca alguns sintomas de comprometimento que podem aparecer em uma inspeção manual. “Alguns fatores que indicam o desgaste das peças e podem ser citados são: rolamento com trepidação, rolamento ‘pesado’, desgaste de buchas e/ ou outros componentes. Estes são alguns parâmetros, porém, não existe um teste efetivo fora de laboratório, que garanta que o tensor durará todo o ciclo de vida útil da nova correia”.

É IMPOSSÍVEL CONTROLAR O USO SEVERO DO SISTEMA DE SINCRONISMO NA VIDA REAL

Embora o uso severo do veículo (basicamente, trânsito intenso diário e tráfego por vias não asfaltadas) seja previsto no projeto das montadoras, diversas variáveis podem alterar a vida útil de sistemas que trabalham em movimento constante.

Em termos de diagnóstico e manutenção, isso não é um problema crônico quando os componentes em questão apresentam sintomas claros de problema, seja visual ou em seu funcionamento. O que não é o caso do sistema de sincronismo, pois, além de trabalhar totalmente coberto, longe dos olhos do proprietário, ele não dá indícios da proximidade de falha quando em funcionamento.

Consultor técnico da divisão Power Transmission Group da Contitech, José Roberto Silveira entende que é muito difícil não haver uso severo de um veículo considerando as características de tráfego que existem hoje em praticamente toda a região.

Para o especialista, é muito difícil garantir com 100% de certeza que aquele tensor, que aparentemente estava normal ao ser removido e depois reinstalado, chegue com segurança à próxima troca da correia. “Por segurança e por possíveis falsas quilometragens, recomendamos a troca junto com a correia”, disse José Roberto.

A longevidade do tensor pode ser afetada por vários fatores. A Schaeffler enumera o tráfego intenso, tempo em marcha lenta, tempo em alta rotação, possível uso de reboque, lubrificação, refrigeração, contaminação do meio do sincronismo e, inclusive, a condição geral de manutenção do próprio veículo.

“Falhas imprevistas no sistema podem ocorrer, pois dependem das condições observadas no tensor com relação ao período recomendado no manual do veículo em relação à troca de correia e inspeção. Desta forma, em caso de existir desgaste não visual que comprometa o funcionamento futuro, desgaste este que pode ter ocorrido em função de condições de uso, uma falha poderá ocorrer sem aviso. Portanto o trabalho de prevenção, manutenção preventiva, predomina”, afirmou a empresa dona das marcas LuK, INA e FAG.

A única maneira de garantir as condições de um tensor em uso é fazer um acompanhamento minucioso da rodagem e da manutenção do veículo. “Além da análise (da peça), é necessário ter o histórico de manutenção do veículo, conhecer as condições de operação, utilizar a quilometragem como uma guia para as inspeções e em comum acordo com cada um de seus clientes, realizar inspeções periódicas para constatar o visual de cada elemento e estabelecer um plano de manutenção preventiva que será específico para cada cliente”, recomenda a Schaeffler. Sem o histórico de manutenção da unidade, aliás, é impossível ao mecânico garantir a qualidade de qualquer peça, originalmente instalada ou não, naquele veículo.

E mesmo com um acompanhamento próximo, veículos que enfrentam engarrafamentos constantes em curtas distâncias tendem a criar uma grande diferença entre a quilometragem total e o uso real do motor. Afinal, com o carro parado no trânsito, o motor continua trabalhando em marcha lenta e o hodômetro não registra esse “gasto”.

Uma alternativa nessas condições seria estabelecer a vida útil de componentes em horas ou ciclo de rotações. Mas poucos veículos de passeio trazem “horímetros” no painel e menos ainda têm em manual a previsão de troca de peças por horas de uso, justamente, pela dificuldade em prever as constantes alternâncias nos regimes de funcionamento.

VALOR DO TENSOR É MUITO BAIXO PERTO DO SERVIÇO TOTAL

Outro argumento em favor da troca preventiva do tensor juntamente com a correia é o seu valor, cujo acréscimo faz pouca diferença no orçamento do serviço de substituição da correia. “Vale ressaltar que o valor da mão de obra será o mesmo, então por que não trocar?”, questiona Davi Cruz, da Dayco. O especialista reforça que a preventiva é uma questão de segurança para o dono do veículo, que pode sofrer risco de acidente ou de ficar parado com o carro parado em local desconhecido.

“Já o mecânico, com a preventiva, pode evitar possíveis reclamações e retrabalho, além de garantir que entregou um serviço completo, realizado seguindo os padrões de qualidade, gerando maior confiabilidade junto ao seu cliente”, disse Davi. A ZEN também vai na raiz da questão. “A relação entre custo de troca e potencial de risco, sugere fazer a troca de todos os componentes no mesmo serviço de reparação, tendo em vista o custo de mão de obra”, explica a empresa sediada em Brusque/SC.

“Não se trata de uma decisão apenas técnica, mas, também, de economia e prevenção, tanto para o dono do veículo quanto para o reparador. Nosso entendimento é que, independentemente da obrigatoriedade em se trocar os componentes simultaneamente, faz todo o sentido fazer a troca do kit no mesmo serviço”, conclui.

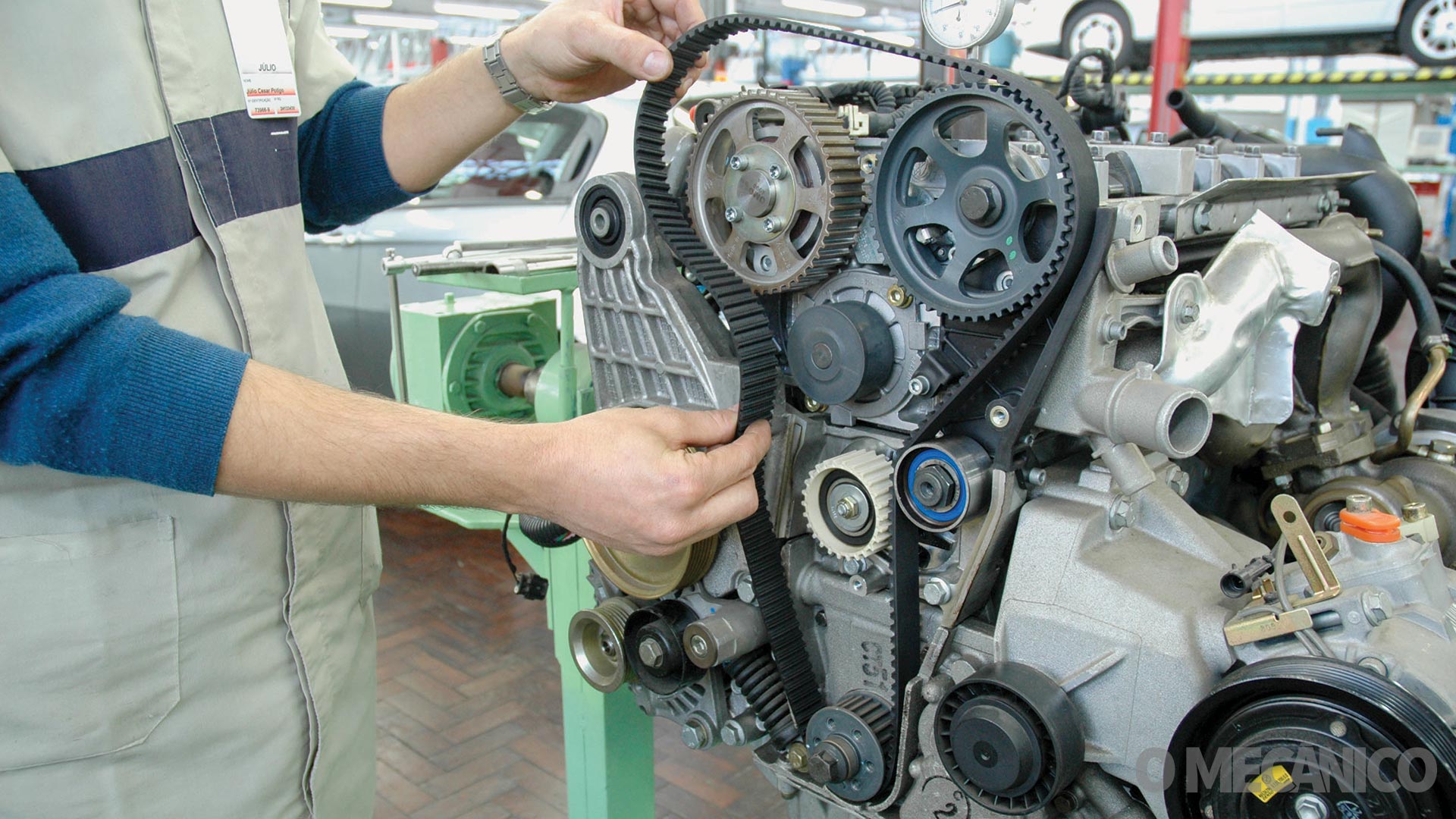

Além dos já mencionados, a SKF cita vários outros componentes que podem compor o sistema de sincronismo, conforme o projeto do motor, e devem ser submetidos aos mesmos critérios de avaliação e substituição do tensor: por exemplo, engrenagens e bomba d’água, prisioneiros e parafusos para fixação dos componentes.

A recomendação da fabricante, mais uma vez, é seguir as orientações da norma ABNT 15.759. José Roberto Silveira, da Contitech, afirmou que não é comum as engrenagens maiores, como as de comando válvulas ou auxiliares, apresentarem desgaste.

Em alguns motores, pode ocorrer desgaste na polia do virabrequim, que é de menor diâmetro. “Se houver algum desgaste com as polias, estas devem ser trocadas, pois influenciam em um perfeito encaixe dos dentes da correia – e, caso tenha alguma irregularidade, pode causar tensão irregular, barulho etc.”, ressalta o especialista.

Porém, quando há a bomba d’água movida pela correia, todas as fabricantes de autopeças consultadas reforçam que a mão de obra na manutenção do sincronismo é uma oportunidade para chegar a ela – que nessa concepção de motor se torna um componente de difícil acesso, cuja folga em seu eixo pode desalinhar a correia e, em caso de travamento, levar aos mesmos danos de uma quebra de tensor.

“Se a bomba d’água está entre os componentes do sincronismo e, não é possível mensurar a quilometragem que ela durará caso não seja substituída, a apresentação de um defeito poderá comprometer todo o sistema, gerando até a perda de sincronismo e os altos custos de manutenção corretiva já mencionados”, reiterou Davi Cruz.

“Vale lembrar que em mercados europeus essa manutenção que inclui correias, tensores e a bomba d’água já é muito comum”, informou o coordenador técnico da Dayco.

Embora o serviço passe a encarecer a partir daí, porque vai envolver sistema de arrefecimento e outra linha de diagnóstico, você, profissional, precisa colocar em prática sua experiência de oficina e avaliar, caso a caso, como oferecer o serviço correto a seu cliente, de modo que você não comprometa sua mão de obra e possa oferecer garantia.

Afinal, o veículo está entregue sob confiança pelo cliente à oficina para um reparo assertivo, que deve durar por toda a vida útil projetada para a correia dentada e todos os componentes tocados por ela.

A discussão envolve todo o mercado, mas, no final, a responsabilidade cai toda nas mãos de sua peça mais importante: o mecânico

OPINIÃO DA REVISTA O MECÂNICO

SEMPRE TROQUE CORREIA E TENSOR JUNTOS. SE O CLIENTE NÃO ACEITAR O REPARO COMPLETO, PREFIRA RECUSAR O SERVIÇO

A leitura equivocada das recomendações de fabricantes, somadas à falta de vivência no chão da oficina e informações desencontradas de fontes diversas, induzem o cliente comum a entender que o termo “manutenção preventiva” significa apenas um meio de vender peças e serviços que ele não precisa.

Considerando que o profissional tenha experiência e formação adequadas, que o diagnóstico esteja correto, que a mão de obra siga as recomendações técnicas e as peças tenham procedência comprovada, a manutenção preventiva é garantia de qualidade e segurança no serviço, tanto para o cliente quanto para o mecânico.

Porém, existem reparos e reparos. Uma substituição de correia não é tão simples nem tão corriqueira quanto, por exemplo, uma troca de filtro de ar.

E as consequências de intervenções incorretas em ambas são completamente diferentes a curto prazo. Por isso, na manutenção do sincronismo do motor, se o cliente não quiser fazer o serviço da forma que você, profissional, entenda como correta, mesmo após a devida argumentação, preserve-se: você tem a opção de simplesmente recusar o serviço. Esta pode ser uma solução radical.

Mas tenha em mente que o seu cliente é, por definição, leigo no assunto – mesmo que ele queira ter razão em uma questão técnica a qual ele não domina de fato.

Já, você, mecânico, é o especialista que detém o conhecimento sobre o reparo do veículo. Em caso de falha do sistema de sincronismo após um serviço “incompleto”, se isso se transformar em um processo levado à Justiça, a anuência do cliente por escrito – seja por assinatura no orçamento executado ou qualquer outra espécie de documento formal – pode não valer nada.

Se o juiz interpretar que você, mecânico, estava ciente das consequências da manutenção inadequada, mas a executou mesmo assim, não importará o que o seu cliente assinou ou deixou de assinar: você pode ser responsabilizado pelo prejuízo. Imagine se o problema levar não só à quebra do motor como também a um acidente com vítimas…

Pergunte a si mesmo: vale a pena sofrer tamanha dor de cabeça por uma simples troca de correia? Por isso, a nossa opinião é: prefira deixar de fazer o serviço do que se sujeitar a arcar com um enorme prejuízo – que, este sim, prejudicará muito mais você e a sua oficina do que a renda não obtida pela recusa do reparo.

Por Fernando Lalli

Colaborou Gustavo de Sá

Fotos Arquivo O Mecânico

The post Correia dentada e tensor devem ser substituídos em conjunto? appeared first on Revista O Mecânico.

Correia dentada e tensor devem ser substituídos em conjunto? Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário