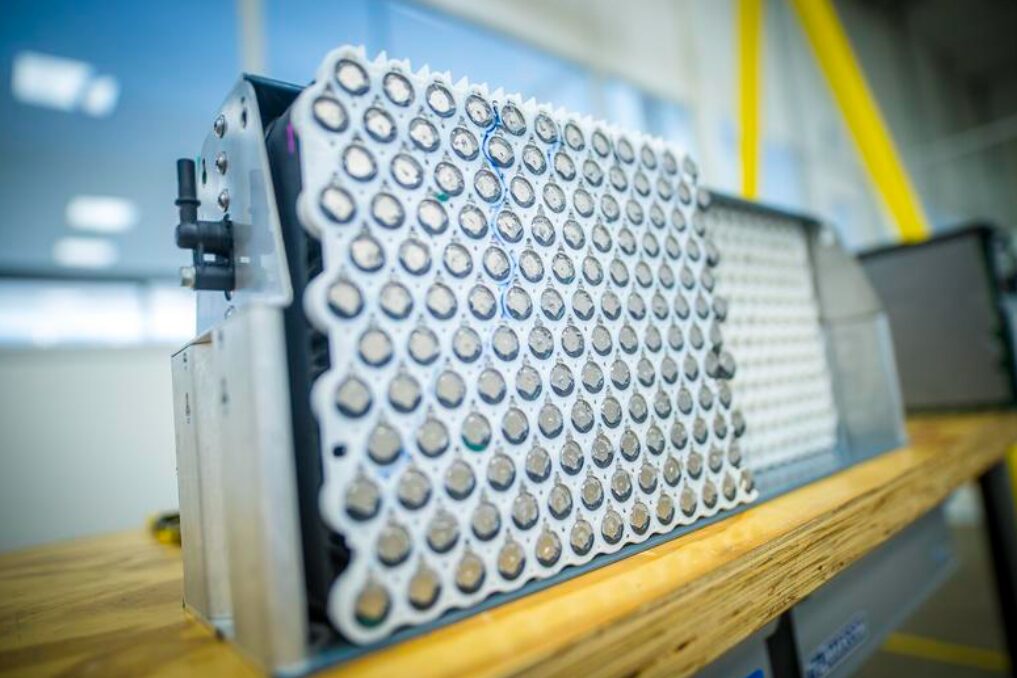

Sistema 9 AKM produzido em Piracicaba passa por manutenção, substituição de módulos e validação em testes estáticos e dinâmicos

Fotos: BorgWarner/Divulgação

A BorgWarner confirmou que as baterias de íons de lítio do Sistema 9 AKM, utilizados nos ônibus da Mercedes-Benz como o eO500U, que são fabricadas em Piracicaba, no interior de São Paulo, já podem ser reparadas localmente. O conjunto, com 98 kWh de capacidade instalada e cerca de 600 kg, recebe serviços de substituição de módulos, placas eletrônicas e componentes do Sistema de Gerenciamento de Bateria (BMS), além de inspeções e testes de validação antes do retorno ao cliente. Veja o passo a passo.

“É vital oferecer aos nossos clientes serviços completos de assistência técnica. Por isso, estamos equipados com equipamentos de carga e descarga de bateria 100% para garantir a segurança durante o processo de avaliação”, explica Marcelo Rezende, Diretor da BorgWarner Battery Systems no Brasil.

O processo de reparo contempla a análise de falhas em células, sensores de temperatura e controladores eletrônicos. Dependendo do diagnóstico, a intervenção pode incluir a substituição do módulo completo ou apenas da placa de controle do Circuito Supervisório da Célula (CSC), preservando a estrutura original. Todas as etapas seguem protocolos de descomissionamento, com desenergização completa, isolamento elétrico e utilização de ferramentas e equipamentos de proteção específicos.

“Os reparos do sistema de baterias são realizados com segurança, seguindo rigorosos procedimentos de descomissionamento, que envolvem a desenergização completa da bateria, isolamento elétrico e manuseio com equipamentos de proteção e ferramentas adequadas, protegendo a segurança dos profissionais e do meio ambiente”, afirma Adilson Victoria, Gerente de Engenharia de Manufatura e Planta.

Após a manutenção, os sistemas são validados em banco de testes final, que aplica ciclos estáticos e dinâmicos simulando as condições reais de operação do veículo. Materiais que não podem ser reaproveitados são destinados à reciclagem, com taxa de reaproveitamento superior a 95% dos componentes. “Nosso compromisso é oferecer soluções eficientes e sustentáveis. A possibilidade de reparo local reduz a necessidade de substituições completas e contribui para a circularidade dos recursos”, finaliza Rezende.

Passo a passo

1. Diagnóstico inicial

Conectar o sistema de rastreamento para identificar falhas em células, sensores de temperatura e componentes eletrônicos.

Definir se a intervenção será em módulos completos ou apenas em placas do Circuito Supervisório da Célula (CSC).

2. Descomissionamento da bateria

Realizar a desenergização total do conjunto.

Isolar eletricamente o sistema.

Garantir o uso de ferramentas adequadas e Equipamentos de Proteção Individual (EPIs).

3. Intervenção no sistema

Substituir módulos com falhas de células ou sensores.

Recondicionar ou substituir componentes do Sistema de Gerenciamento de Bateria (BMS).

Quando possível, substituir apenas a placa de controle do CSC, preservando o módulo original.

4. Validação em banco de testes

Submeter a bateria reparada a testes estáticos e dinâmicos que simulam as condições reais de operação.

Confirmar parâmetros de segurança, desempenho e capacidade energética.

5. Destinação de materiais irreparáveis

Separar os componentes que não podem ser recuperados.

Encaminhar células e materiais não aproveitáveis para empresas especializadas em reciclagem.

Garantir reaproveitamento de mais de 95% dos materiais.

The post BorgWarner mostra como é feito reparo de baterias dos ônibus Mercedes-Benz appeared first on Revista O Mecânico.

BorgWarner mostra como é feito reparo de baterias dos ônibus Mercedes-Benz Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário